國產碳化硅離子注入機的設計開發

袁衛華,李進,羅才旺,許波濤

( 中國電子科技集團公司第四十八研究所, 湖南 長沙 410111)

在半導體領域里,單晶硅(Si)是全球應用最廣泛、產量最大的半導體基礎材料,目前90%以上的半導體產品都是使用硅基材料制造。隨著現代能源領域對高功率、高電壓器件的需求陡增,對半導體材料的禁帶寬度、擊穿電場強度、電子飽和速率、熱導率等關鍵參數也提出了更加嚴苛的要求。在此情況下,以碳化硅(SiC)為代表的寬禁帶半導體材料脫穎而出,成為高功率密度應用的寵兒。碳化硅作為一種化合物半導體,在自然界中極其稀有,以礦物莫桑石的形式出現。目前世界上銷售的碳化硅幾乎都是人工合成的。碳化硅具有硬度高、熱導率高、熱穩定性好、臨界擊穿電場高等優點,是制作高壓大功率半導體器件的理想材料。碳化硅器件制造環節與硅基器件的制造工藝流程大體類似,主要包括光刻、清洗、摻雜、蝕刻、成膜、減薄等工藝。不少功率器件制造廠商在硅基制造流程基礎上進行產線升級便可滿足碳化硅器件的制造需求。而碳化硅材料的特殊性質決定其器件制造中某些工藝需要依靠特定設備進行特殊開發,以促使碳化硅器件耐高壓、大電流功能的實現。碳化硅器件制造環節與硅基器件的制造工藝流程大體類似,由于碳化硅中碳硅鍵能高,雜質原子在碳化硅中難以擴散,制備碳化硅器件時的摻雜最佳方式是高溫下進行鋁(Al)的離子注入,需要用到SiC 離子注入機。隨著SiC 電力電子器件的應用逐漸增加,國內將建設或改建較多SiC 器件生產線來擴展SiC 器件的市場占有率。目前國內SiC器件生產線所用SiC 離子注入機主要依賴從歐美、日本進口,為打破西方國家對SiC 離子注入機的壟斷和降低我國器件生產企業的設備投入,研制國產SiC 離子注入機迫在眉睫。國產SiC 離子注入機將為我國大規模推廣性價比優良SiC 器件起到了促進作用,進而降低了器件的整體成本。SiC 離子注入機與傳統的注入機相比,有三大鮮明特點:注入鋁(Al)離子、高能注入(最高700 keV)、高溫注入(晶圓溫度控制在500 ℃以上),該三大特點決定了SiC 高溫高能離子注入機的難點。本文主要介紹國產SiC 離子注入機的研究過程和關鍵技術設計。

1 技術方案

SiC 離子注入機研制途徑是利用中國電子科技集團公司第四十八研究所承擔國家科技部“十五863 計劃”100 nm 大角度離子注入機項目和“十一五重大專項”90~65 nm 中束流離子注入機項目的技術優勢,在已掌握的關鍵技術的基礎上,結合SiC 離子注入機高溫、高能注入Al 離子等技術特點,通過設計改進型的間熱式陰極離子源、三維可調節引出系統、等梯度靜電高能加速器、紅外輻照加熱高溫靶等實現Al 離子在SiC 晶片上的高溫高能注入。與用戶單位聯合進行工藝實驗考核,使研制的國產SiC 高溫高能離子注入機達到了實用化要求,從而全面推廣應用于國內相關半導體器件研制與生產單位。

2 SiC 離子注入機的技術要求與研究過程

2.1 主要技術要求

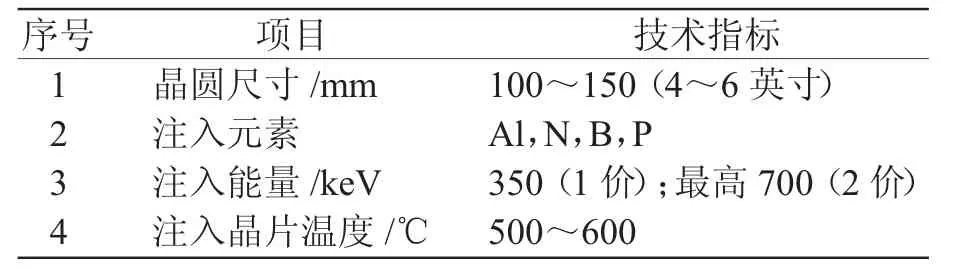

SiC 注入機的特性要求兼容100 mm (4 英寸)和150 mm(6 英寸)晶圓,注入元素包含氣態N、B、P 和固態Al,注入能量高于300 keV(1 價),高溫注入晶圓溫度不低于500 ℃,因此SiC 離子注入機的研制主要技術要求如表1 所示。

表1 主要技術指標要求

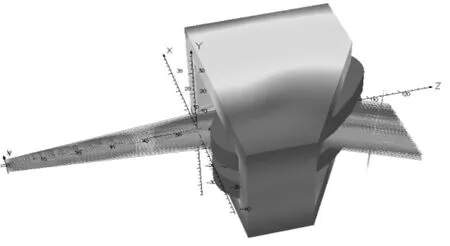

2.2 光路技術仿真設計

光路設計是離子注入機核心技術之一,SiC離子注入機光路設計,利用“十五”、“十一五”離子注入機的成熟光路單元技術;消化吸收國外先進設備的技術,采用先進的設計軟件進行光路仿真設計,測算B、Al 離子具有較好的傳輸能力,采用四極透鏡的設計,能夠較好地調節不同能量束流的傳輸參數,平行透鏡的采用,使得束流的平行度和均勻性具有較好的保證。光路設計仿真結果如圖1 和圖2 所示。

圖1 離子束流經過磁分析器的積分效果圖

圖2 離子束流經過磁平行透鏡的積分效果圖

2.3 長壽命金屬離子源設計

離子源是SiC 離子注入機設備中最關鍵的部件,它是離子束的基礎,其決定離子注入機的束流指標,固態金屬鋁離子的汽化點高達2 460 ℃,一般離子源的材料難以達到這個耐溫要求,同時金屬蒸汽的沉積容易造成絕緣材料短路,因此,設計大束流、長壽命的金屬離子源是決定SiC 離子注入機性能的關鍵。

研制人員查詢了大量的文獻和專利資料,對鋁離子源技術進行了創新性的設計,最終創造性的采用熱陰極濺射金屬離子源(如圖3 所示),實現了Al+和Al++的引出。

圖3 高溫反應型鋁離子源

鋁離子源是在IHC 離子源的基礎上改進而成。高密度Al 離子的產生機理為:通過設計特殊的弧室結構,在陰極帽和反射板盤安裝含鋁材料的部件,在弧室中送入含氟氣體,氟離子的反應下將Al 原子從含鋁材料中解析出來,同時弧室的高溫能夠提高Al 原子的飽和蒸氣壓,在這兩個因素的推動下使弧室的Al 離子密度高。目前該離子源已經測試1 價鋁的到靶束流能夠達到1 000 μA以上,2 價鋁到靶束流達到150 μA 以上,均滿足設計要求。

為了保證長壽命和大束流,通過采用數值仿真模擬計算手段,在設計和調試過程中不斷改進,最終使引出束流達到3 mA 以上,確保離子源的正常使用壽命200 h 以上,維護周期大于1 周。

2.4 離子束的高能引出和高效率傳輸技術

SiC 離子注入機使用的熱陰極濺射金屬離子源的結構導致引出束流較發散,因此,要在束流分析前通過帶三維調節機構引出電極對束流進行調整,合理電極間的絕緣距離,保證離子源工作要處于最佳匹配狀態,引出電極對離子束進行束聚焦。

為實現80 keV 高能量引出,計算出源引出縫與抑制電極之間的合理距離;采用高分子絕緣材料的絕緣環,確保絕緣抗爬電和減少打火發生;采用高純石墨材料。

靜電加速器是離子注入機實現離子束能量提升的重要手段,離子束最終達到的能量主要由加速器來決定。在原有掌握的高壓電源的優點,并進行創新,提高倍壓級數,采取更先進的均壓措施,使高壓電源能從0~300 kV 連續可調,并且做到穩定度高、紋波小、在動態負載下工作穩定可靠且具有抗放電打火等強烈沖擊的能力。

為了保證離子束流傳輸過程中的傳輸效率,離子注入設備設計整套的聚焦系統,包括加速管之前的雙單元四極透鏡或膜片透鏡和加速之后聚焦光欄。通過提高離子束保持平行的磁鐵特性,通過優化引出參數,束流在分析、聚焦都幾乎以90%的效率傳輸,隨能量提升,加速和平行段的長距離傳輸在空間電荷效應作用減弱,束流高度方向尺寸擴張減小,束流損失快速減小,束流傳輸效率接近90% 。設備整機結構如圖4 所示。

圖4 國產SiC 離子注入機的整機結構圖

2.5 加熱高溫靶室設計

用SiC 材料進行離子注入工藝的最大特點是,注入過程中晶片必須保持在高溫狀態,以降低后續激活退火工藝對溫度的要求,同時考慮設備的工作效率,希望注入完成后能夠快速降溫,而真空下500~650 ℃高溫靶室的實現及晶片表面溫度均勻性難以控制,所以對SiC 材料的摻雜,高溫靶加熱技術已成為制約碳化硅器件發展的最核心技術之一。SiC 材料本身薄且脆,夾持和傳輸過程中低碎片率不能保證,量產型設備如何提升晶片加熱速率也很困難。

采取的技術路線:

3)春季低空切變和地面倒槽是引發暴雨最重要的影響系統。夏季各月的主要影響系統存在較大的差別,6月份最常見的天氣系統配置是高空槽東移,中低層有切變或急流配合,地面有倒槽或低壓存在,另外6月時東北冷渦與地面倒槽或低壓的配合也是典型的系統配置,此時低空急流的強度在一定程度上影響著降水量的大小。7月的暴雨過程主要受到副高和臺風的影響。8月份臺風引起的暴雨天氣過程頻數明顯增多。秋季的暴雨主要是秋臺風導致。

(1)采用紅外燈管加熱方式;

(2)靶臺每批裝片6 片;

(3)靶盤適合100~150 mm(4~6 英寸);

(4)加熱溫度0~600 ℃,且溫度可控,帶溫度檢測。

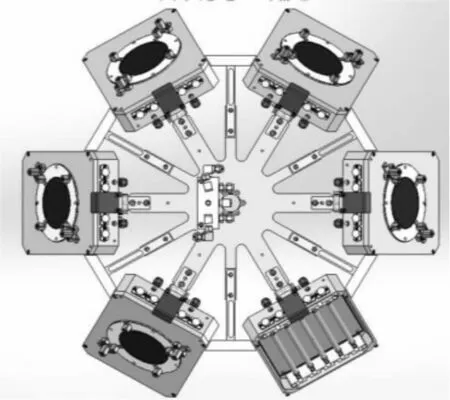

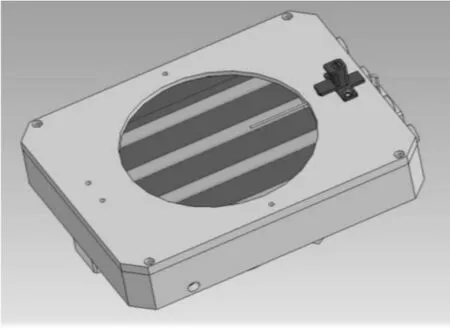

SiC 注入工藝需要在一次裝片后完成多步不同條件的注入工藝。綜合多種因素,創新設計了批裝載、單片注入的高溫靶室,如圖5 靶臺設計圖所示整個靶臺有6 個靶盤,每個靶盤的安裝角度0~45°可調,根據需要選擇合適的角度。如圖6靶盤結構圖所示為片夾裝在靶盤上,靶盤能兼容100 mm、150 mm 片,并且加熱方式采用紅外燈管加熱,采用5 根燈光并排放置,加熱最高溫度可到600 ℃。加熱晶片背面,晶片背面安裝一個用于溫度檢測及控制的熱電偶。

圖5 靶臺整體設計圖

圖6 靶盤結構圖

高溫靶室批靶設計,減少了同批次注入不同工藝條件的調整次數,同批次注入的前后晶片之間的升溫和降溫實現了同步,提升了注入加熱和降溫的工作效率,保證了項目對離子注入機產能的要求。

另外,注入工藝中晶片的溫度需保持在500 ℃,對溫度的均勻性要求較高,靶盤在設計前期采用仿真手段對升溫能力、溫度均勻性和冷卻進行了反復計算,根據計算數據決定在設計中使用紅外燈管進行加熱、改善溫度均勻性的片托結構和支撐,配合恒溫冷卻水。

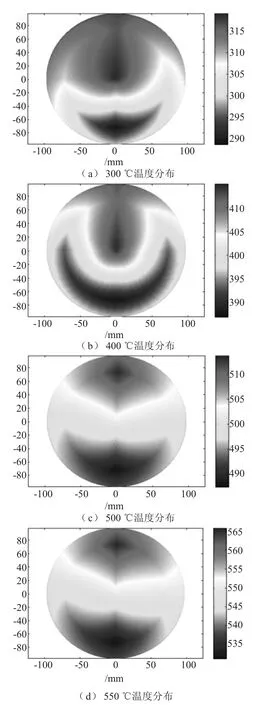

調試過程中不同溫度下測得晶片的熱場分布,根據熱場分布發現溫度梯度加大,需要對燈管的布局進行優化。

圖7 所示為通過優化設計和實驗驗證,最終靶盤加熱到500 ℃的時間僅需5 min,整個晶片的溫差小于30 ℃,又具有較快的降溫效果,使用效果良好。

圖7 不同加熱溫度下晶片的熱場分布

3 實驗驗證

通過大量理論論證和試驗研究,突破了長壽命高穩定性Al 離子源技術,創造性地采用熱陰極濺射金屬離子源,成功實現Al+和Al++的引出,其引出束流達到3 mA 以上,使用壽命200 h 以上,維護周期大于1 周,達到正常使用壽命,滿足產業化注入工藝使用要求。

創造性的高能鋁離子束獲取采用多級等梯度加速與均壓技術,此技術提高加速能力和抗高壓打火能力,提高離子束在整個能量段的傳輸效率;對等梯度加速管進行了創新設計,其第一級融合聚焦電極功能,通過相應的電極結構優化實現0~60 kV的聚焦電壓。通過創新設計使得離子束傳輸效率達到75%,離子束最大能量達到350 keV(單電荷)以上。

批裝載、轉盤單片注入的高溫靶室,充分結合仿真與試驗研究,使用紅外燈管進行加熱,通過片托和支撐結構優化并配合恒溫冷卻水,改善溫度均勻性,使得靶盤從常溫加熱到500 ℃的時間僅需5 min,整個晶片的溫差小于30 ℃,同時具有較快的降溫效果。上述創新設計減少了同批次注入不同工藝條件的調整次數,同批次注入的前后晶片之間的升溫和降溫實現了同步,提升了注入加熱和降溫的工作效率,保證了項目對離子注入機產能的要求。

4 結 論

國產SiC 離子注入機的三大核心技術已完全攻克掌握,并得到產線應用,器件驗證結果良品率達到92%以上,與國外進口機臺的水平一致,完全滿足SiC 器件生產線的要求。