基于鉚接結構的模塊化平車車體結構探討

段元勇,劉寅華,翟鵬軍,代魯平,耿 平

(中車山東機車車輛有限公司 軌道車輛研究所,山東 濟南 250022)

隨著交通強國、藍天保衛戰、調整運輸結構等政策的推進,發揮鐵路貨運的比較優勢,保證全程物流的流暢度和時效性,是鐵路提高白貨運輸占比的有效途徑,也是我國推進物流業降本增效的重要舉措。因此開展鐵路平車加集裝箱的多式聯運,保證貨運產品靈活、多樣將是未來鐵路貨運發展的方向。

目前,鐵路貨車大多采用焊接結構,存在設計理念陳舊、環境污染重、缺少對新結構新工藝迭代等問題。模塊化和鉚接結構的設計理念可以有效解決這些難題。通過對功能和結構進行模塊化設計,實現車輛模塊化的設計、制造和運用維護,降低車輛全壽命周期成本,提高產品的市場競爭力。同時,也可以減少制造過程中焊接作業對環境的污染。

中車山東機車車輛有限公司采用鉚接和模塊化的設計理念研制了新型平車,不僅解決了車體結構輕量化、環保等問題,而且大大簡化了車輛制造工藝,也可根據用戶需求進行車輛結構的優化組合,縮短研發和制造周期,提高車輛對貨物的適應性,具有顯著的經濟效益。

1 設計理念

1.1 鉚接設計

1.1.1 鉚接工藝的優勢

鉚接工藝在汽車、飛機等行業得到了廣泛應用,近些年來拉鉚工藝在鐵路貨車上應用廣泛,相較于焊接工藝,鉚接工藝的主要優勢是:

(1) 減少了制造過程中對環境的污染和降低了對人員、環境及設備的要求;

(2) 減少了焊后矯正、飛濺清理等工序,提高了作業效率;

(3) 更好地控制自動化鉚接質量,更易于實現生產自動化;

(4) 鉚接結構具有更好的疲勞強度;

(5) 可實現母材無損重復性連接,提高了維修的方便性;

(6) 適應不同材料間的聯接,提高了設計材料的選擇范圍。

相較于螺栓連接,鉚接工藝的主要優勢是:

(1) 避免了套環的旋轉松動,提高了防松、防盜能力;

(2) 預緊力更易控制,避免了人為因素的影響;

(3) 套環變形咬合,提高了螺紋處的防腐能力。

1.1.2 鉚接形式的選擇

該平車設計采用拉鉚結構,拉鉚連接具有連接強度高、抗振性和抗疲勞性能優異、安裝方便快捷、無需后期維護等優點。設計選型時需考慮以下幾點:

(1) 連接強度滿足底架承載結構強度要求,與高強度材料匹配;

(2) 鉚接作業的成型速度快,鉚接質量穩定、可靠性高;

(3) 對鉚接作業人員、設備及作業環境的要求低;

(4) 可實現重復性連接,同時具有簡易的破拆工藝。

設計選用鐵路貨車常用的拉斷型LMY型鉚釘,配套高拉脫力的LMTF型套環,保證鉚接的預緊力和連接強度。需要拆解部位,采用可重復使用的LMDY型短尾鉚釘,配套LMDTF型短尾法蘭套環。在不同鉚接厚度及連接強度部位采用不同規格的鉚釘,對于無法滿足拉鉚操作空間部位,采用等強度螺栓,并通過力矩要求及必要的防松措施來替換拉鉚釘。

1.2 模塊化設計

1.2.1 模塊化結構的優勢

模塊化設計與傳統設計有很大不同,傳統車輛的車體各部件間采用焊接結構,各部件間聯系緊密,獨立性較差。而模塊化設計正是將整體分解,使設計有層次且易于實現,在車輛設計、生產和運維時具有諸多優點:

(1) 模塊化技術可以滿足用戶對產品結構的多種選擇,在最大程度上實現優化組合,滿足不同用戶的多種需求;

(2) 各模塊的相對獨立性保證了各模塊可并行作業,實現模塊并行開發和并行試驗;

(3) 可采取分散化和專業化生產,提高勞動生產率,降低廢品率;

(4) 模塊的可重復使用率縮短了企業產品研發與制造周期,增強了企業對市場的快速反應能力,提高了企業市場競爭力;

(5) 模塊接口的標準化使產品易于實現模塊化維護,從而縮短了維修時間,部件受損或車輛大修時更換更加簡單,車輛的技術改造和產品部件的升級換代容易實現。

1.2.2 模塊化結構設計

車體底架作為集裝箱平車的承載結構,其結構性能決定了整車性能。底架設計除考慮結構強度、輕量化、工藝性和可靠性外,還需要考慮制造過程的環保性、維修方便性和全生命周期成本,并兼顧車輛對貨物的適應性和承載能力等綜合因素。因此在設計時需考慮以下幾點:

(1) 將車輛功能結構模塊化,底架作為整車的承載模塊,提高車輛功能靈活性;

(2) 按結構部件劃分模塊,提高部件的標準化和通用性,便于車體設計的優化組合;

(3) 采用拼接式底架結構,通過部分模塊更換,滿足不同車輛長度和裝載工況需要;

(4) 結構設計考慮模塊化的制造和維護理念,提高零部件的通用性、制造維護效率和車輛使用的靈活性;

(5) 采用板材成型零件,減少焊接及鑄造件的使用,提高批量生產能力和尺寸精度,實現車輛輕量化。

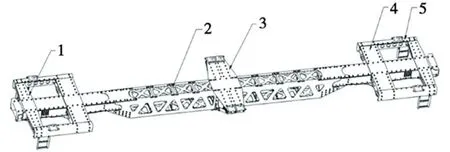

2 平車車體結構

底架設計包括中梁、枕梁、橫梁、大橫梁和側梁5種模塊結構,如圖 1 所示。考慮縱向力傳遞和輕量化,采用單中梁承載結構;采用三段式底架結構,滿足不同車輛長度要求;大橫梁模塊位置、數量可調整,滿足不同集裝箱裝置工況需求;零部件間采用全鉚接結構以減少焊接;采用超高強度板材成型零部件,提高輕量化能力和鉚接適應性。

1—橫梁;2—中梁;3—大橫梁;4—枕梁;5—側梁。

2.1 中梁模塊結構設計

中梁模塊為車輛貫通承載件,為車輛承載提供支撐,將各模塊聯結成整體,傳遞車輛縱向沖動。因此在設計時需考慮以下幾點:

(1) 三段式結構設計,滿足底架的長度調整及模塊化拼裝;

(2) 提高中梁各段的截面模量,滿足車輛的垂向和扭轉剛度要求;

(3) 提高模塊接口統一性,便于實現快速安裝與拆卸;

(4) 采用板材成型零件,減少焊鑄件數量,提高輕量化能力和鉚接適應性。

中梁三段結構如圖2所示,采用兩端牽引梁段和中間魚腹梁段的三段式鉚接設計結構。調整中間魚腹梁段尺寸,滿足車輛20 ~ 80 ft長度要求。牽引梁段為2個冷彎槽鋼外扣(背對),與上下蓋板鉚接成箱型結構。魚腹梁段為2個冷彎槽鋼內扣(相對),中間與多個上下蓋板及隔板鉚接組成,可根據魚腹梁長度要求調整蓋板及隔板數量。槽鋼內扣(相對)有利于與牽引梁鉚接連接,提高了魚腹梁剛度,兩側平直便于與大橫梁模塊接口設計。

圖2 中梁三段結構示意圖

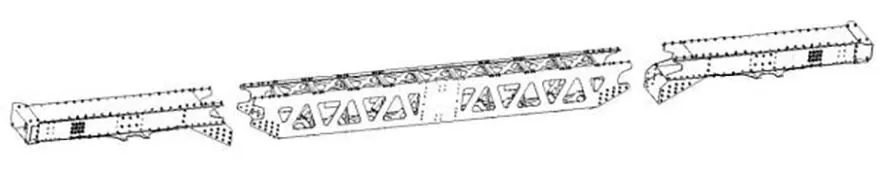

2.2 枕梁、橫梁模塊結構設計

枕梁模塊、橫梁模塊兩端與牽引梁模塊、側梁模塊連接。枕梁模塊、橫梁模塊主要傳遞中梁模塊與上部集裝載具間的垂向載荷及縱向沖動。因此在設計時需考慮以下幾點:

(1) 提高2種模塊結構及接口的一致性;

(2) 減少零部件的種類,提高2種模塊零部件的通用性;

(3) 提高結構組裝工藝性,便利車輛組裝和檢修維護;

(4) 采用板材成型零部件,減少焊鑄件數量,提高輕量化能力和鉚接適應性。

枕梁結構如圖3所示,枕梁腹板采用板材成型,與枕梁上蓋板及隔板等鉚接形成箱型承載結構,中間設置與中梁模塊連接的鉚接接口。橫梁與枕梁結構相似,橫梁腹板與枕梁腹板零部件外形尺寸相同。

圖3 枕梁結構示意圖

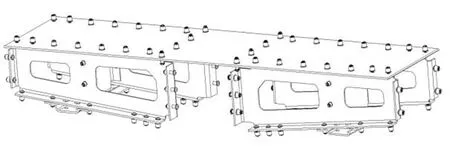

2.3 大橫梁模塊結構設計

考慮不同車輛長度集裝載具的裝載方案會存在大橫梁布置單個和雙集裝箱鎖的結構方案,因此在設計時需考慮以下幾點:

(1) 具備適應單個和雙集裝箱鎖的靈活拼裝結構方案;

(2) 降低單一零部件的復雜程度,提高零部件在線可更換能力;

(3) 簡化與中梁模塊接口,滿足與魚腹梁段的靈活組合;

(4) 采用板材成型零部件,減少焊鑄件數量,提高輕量化能力和鉚接適應性。

大橫梁結構為雙集裝箱鎖的雙單元支撐結構,如圖4所示。單集裝箱鎖時可調整為一個單元支撐結構。結構采用三角形支持結構,降低單一零部件的復雜程度及外形尺寸。采用板材成型件,通過鉚接組裝與中梁之間可實現模塊化鉚接組對。滿足結構的標準化生產和自動化鉚接組裝要求。

3 整車設計優勢

車輛可采用平車+結構模式,車體作為承載的通用模塊,針對不同的貨物形式,配套不同功能的集裝箱實現不同車型的功能,實現整車層面的車輛功能模塊化。模塊化的設計結構,有利于底架的模塊化制造和維護,同時通過對魚腹梁模塊的尺寸調整和大橫梁模塊的數量及結構調整,可實現車輛長度及裝載工況的靈活轉換。

沖壓成型零部件減少了焊鑄造件的使用,保證了零部件的尺寸精度、互換性和批量生產能力,提高了車輛的輕量化水平。

底架的鉚接結構有以下優點:避免了焊接變形和焊后調修,提高了組裝精度和組裝效率;降低了組裝對環境、設備和人員的要求;成型質量更易控制,有利于車輛的自動化生產;減少了焊接結構的組裝夾具,降低了制造企業裝備和設備的投入;適于零部件重復組裝,為模塊化的制造、維護提供了便利;避免了不同材料間無法組焊問題,提高了原材料的選擇范圍,更容易實現車體的輕量化。

4 車體強度

為了同時滿足國內外市場的需求,分別采用TB/T 3550.2—2019《機車車輛強度設計及試驗鑒定規范 車體 第2部分 貨車車體》和EN 12663-2:2010《鐵路應用設施 鐵路車輛車身的結構要求》對車體進行了強度仿真。

仿真計算遵循先整體后局部的方式進行分布計算:

(1) 整體仿真,首先采用整體殼單元模型對整車進行建模,鉚接結構采用梁單元模擬,整體計算為了獲取板材的大應力區域和鉚釘的內力,以便對車體結構和鉚接方式進行優化,經過多次優化獲得較為合理的車體結構。

(2) 局部仿真,對應力較大的板材和內力較大的鉚釘進行子模型仿真,采用實體單元、接觸單元以及預緊力單元建立鉚接結構的有限元模型,以便獲得更精確的應力結果。

仿真結果表明,基于鉚接結構的模塊化平車可滿足鐵標和歐標的設計要求。

5 結束語

鉚接結構給車輛制造及維護帶來了諸多便利,但底架作為車輛承載結構,其受力情況復雜,鉚釘的受力情況及鉚接質量決定了車輛安全性。因此還需通過理論計算和試驗數據對比,進一步優化鉚釘布置及排列型式。另外在鉚接處的密封、鉚釘強度與板材強度匹配上還要進一步進行研究優化。

模塊化的車輛有諸多優點,但在進行模塊化設計時應充分考慮模塊化的裝配工藝要求,將模塊化制造和維護的概念深入到設計中。處理好各模塊間的接口關系,便于快速可靠連接,相信模塊化概念在鐵路貨車的設計和制造中必將進一步得到推廣應用。采用模塊化、環保設計理念的集裝箱專用平車將是鐵路貨運裝備下一步研發的方向,板材成型零部件、鉚接工藝和模塊化結構的概念應用為下一代鐵路貨車提供了新的途徑。