公路路緣石混凝土滑模施工技術及質量控制

于 波,丁蘋蘋,王曉飛,張登峰

(1.錫林郭勒盟交通運輸綜合行政執法支隊,錫林浩特 026000;2.錫林浩特市公路養護中心, 錫林浩特 026000;3.西烏珠穆沁旗交通運輸事業發展中心,巴拉嘎爾高勒 026200; 4.武漢理工大學硅酸鹽建筑材料國家重點實驗室,武漢 430070)

隨著公路建設事業的快速發展,公路路緣石工程施工機械化程度越來越高,現澆混凝土滑模施工路緣石逐漸取代了砂漿鋪砌路緣石工藝。滑模混凝土路緣石具有強度高、穩定性好、易于成型、線形順暢、內實外美等優點,同時混凝土滑模施工效率高、施工質量好,大大減輕了人工勞動強度,是當下公路路緣石工程施工應用較為廣泛的施工技術之一。

建設中的西烏珠穆沁旗某二級公路線路全長113.8 km,瀝青混凝土路面,路線兩側根據公路縱斷線形分別設置成混凝土路緣石、護肩板、集水槽等防排水結構。因項目所處地區氣候環境惡劣,常年刮風沙,為保證滑模混凝土工程質量,依托項目實體工程開展了路緣石混凝土滑模施工技術及質量控制研究工作。

1 原材料與混凝土配合比

1.1 原材料性能

1)碎石集料:優選東烏旗南山采石廠安山巖碎石,5~25 mm連續級配顆粒(見表1),表觀密度2.726 g/cm3,壓碎值9.2%,針片狀顆粒含量5.6%,含泥量0.3%。

表1 混凝土用碎石粗集料顆粒篩分結果

2)砂:東烏旗王杰砂場水洗天然砂,粒徑0~4.75 mm,表觀密度ρ=2.664 g/cm3,細度模數Mx=2.5,中砂偏細,含泥量0.2%。

3)水泥:錫林浩特中聯水泥廠PO42.5級普通硅酸鹽水泥,初凝時間210 min,終凝時間255 min,實測3 d抗壓強度17.8 MPa,28 d抗壓強度45.9 MPa。

4)粉煤灰:采用藍旗電廠干排灰,經檢測,所用粉煤灰主要成分為:SO34.5%、SiO245.6%、Al2O331.2%、Fe2O33.7%、f-CaO 0.1%,燒失量2.8%,細度(45 μm方孔篩)14.8%,需水量比95%,滿足GB/T1596—2017《用于水泥和混凝土中的粉煤灰》[1]中Ⅱ級粉煤灰相關技術要求。

5)水:采用當地飲用水,pH值7.1。

1.2 混凝土配合比

項目施工圖設計要求滑模混凝土設計強度等級C25,結合現場施工環境、運輸距離及天氣因素,依照《普通混凝土配合比設計規程》(JGJ 55—2011)[2]技術規定,確定滑模混凝土配合比設計主要控制指標為:強度等級C25,混凝土拌合物出機坍落度90~130 mm,罐車運輸到現場坍落度30~70 mm,施工現場混凝土流動性、黏聚性、和易性等工作性能指標滿足現場施工要求。

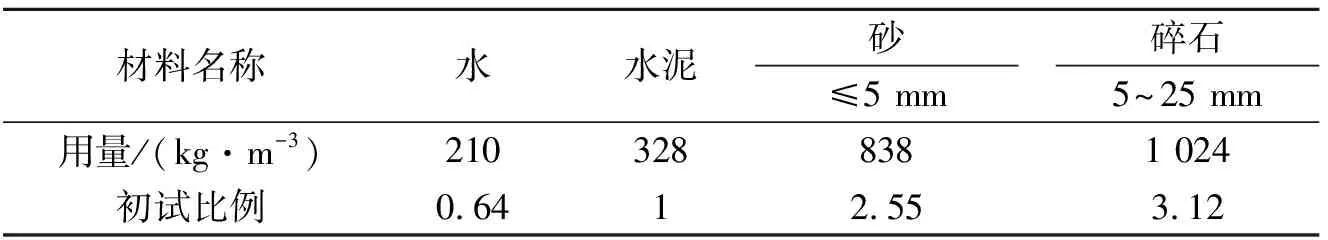

1)初試配合比

根據JGJ 55—2011混凝土配合比設計步驟要求,結合原材料性能,計算C25級滑模混凝土初試配合比,結果見表2。

表2 C25滑模混凝土初試配合比計算結果

2)摻粉煤灰混凝土配合比調試及性能測試結果

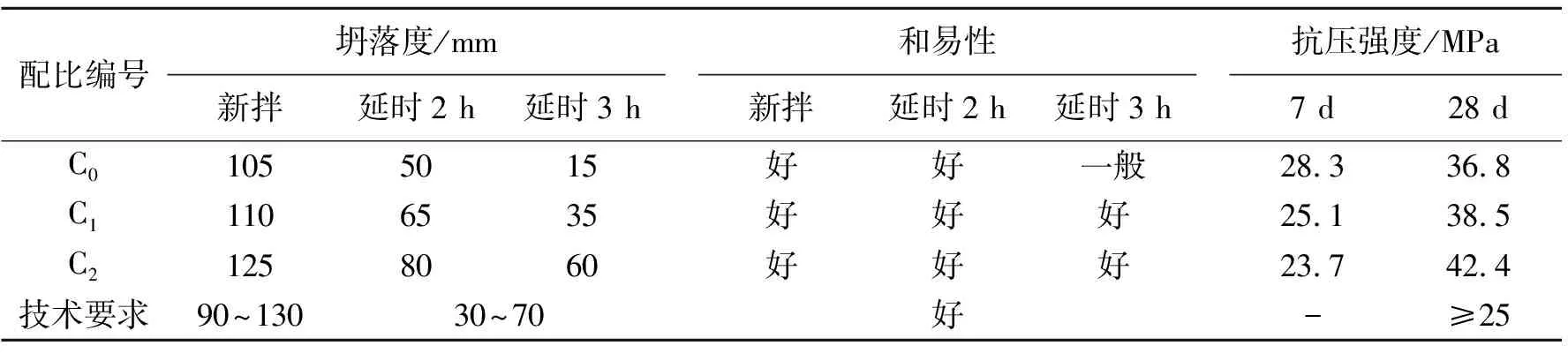

混凝土中摻入適量粉煤灰可提高混凝土和易性,減少運輸過程中的坍落度損失,采用粉煤灰等量取代10%~20%的水泥,可降低混凝土材料成本的同時增加混凝土的密實性和后期強度。根據表2初試配合比,分別按照粉煤灰0、10%、20%三個取代量(見表3)進行新拌混凝土和延時2 h、3 h的性能試驗。坍落度、和易性依照GB/T50080—2016規程[3]進行,抗壓強度試驗依照GB/T 50081—2019規程[4]進行,成型150 mm×150 mm×150 mm試塊,測試混凝土7 d、28 d抗壓強度。試驗結果見表4。

表3 摻粉煤灰混凝土材料用量表 /(kg·m-3)

表4 摻粉煤灰混凝土拌合物施工性能試驗和抗壓強度試驗結果

從表4摻粉煤灰混凝土拌合物坍落度及和易性試驗結果可以看出:

1)初試配合比混凝土坍落度衰減迅速且伴有輕微泌水現象。延遲2 h時坍落度損失一半以上,延遲3 h時坍落度衰減超過80%,混凝土已不具備滑模施工條件。

2)粉煤灰取代10%~20%的水泥時,新拌混凝土坍落度逐漸增大,泌水現象消失,延遲2 h、3 h坍落度損失減小,混凝土保坍性效果逐步顯現。粉煤灰摻量20%時,拌合物和易性、黏聚性、流動性等效果最佳,滿足現場遠距離施工條件。

3)抗壓強度試驗結果表明:隨著粉煤灰取代量增加,混凝土7 d抗壓強度降低,取代量為20%時,強度比初始配合比降低16.2%。28 d強度卻逐漸增加,在20%取代量時,強度增加最大,強度比初始配合比增加15.2%。

根據配合比設計試驗結果確定該項目滑模混凝土中粉煤灰摻量20%,單位體積混凝土中各材料用量為:水泥262.4 kg/m3、粉煤灰65.6 kg/m3、水210 kg/m3、砂子838 kg/m3、5~25 mm碎石1 024 kg/m3。

2 滑模混凝土施工

2.1 施工方案與工藝流程

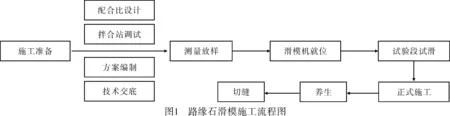

滑模施工前編制滑模混凝土專項施工方案,并對施工管理人員(包括安全員)、技術人員、運輸司機及滑模機操作手、現場輔助人員等進行全員技術交底工作,施工流程見圖1。

2.2 施工準備

2.2.1 設備配置

1)混凝土拌合站:HZS90雙臥軸強制式攪拌站一臺,實際產量60 m3/h,全自動計量。

2)滑模攤鋪機:Power Curbers(力霸)5700-C型路緣石專用滑模攤鋪機,配備自動找平系統,最大工作行駛速度12 m/min,施工行駛速度3~6 m/min可調。

3)其他設備:8~12 m3混凝土罐車5輛,10 m3水車1輛,ZL10裝載機1臺,手推式小型平板振搗夯1臺、小型路緣石切割機1臺、養生覆膜小推車1輛、吹風筒1臺、輔助人員6~8人。

2.2.2 下承層驗收

施工前對路緣石下承層標高、壓實度、外觀等項目進行驗收檢測,存在施工缺陷的部位進行修整,標高偏差超過規范要求的段落應進行刮除或填平,并充分壓實。壓實度不足的采用平板振搗器補充壓實,外觀不符合要求的用人工修整,保證下承層的堅實、平整。施工前半小時,用灑水車對下承層霧狀灑水潤濕,減少混凝土失水開裂,保證滑模施工的質量。

2.2.3 拌合站調試及施工配合比調試

對拌合站配料計量系統進行標定,使配料精度符合施工要求。根據現場原材料含水量情況,結合拌合物試拌效果調整施工配合比,進行摻粉煤灰混凝土的試拌和延遲試驗。根據表4混凝土拌合物延遲試驗結果,當混凝土運輸時長≤2 h時,粉煤灰摻量按10% 控制,當混凝土運輸時長在2~3 h時,粉煤灰摻量按20%控制。混凝土拌合過程中隨機抽查拌合物出機坍落度,及時調整拌合配合比,使其滿足施工需求。

2.3 測量放線

測量放線包括:立柱釘設和托桿安裝、行走標高導線安裝、行走基準繩的布設。直線段立柱間距10 m,曲線段按5 m間距加密設置,立柱與路緣石外邊緣間距統一保持50~60 cm,導線張力在800~1 000 N之間,導線架設完畢嚴禁人畜碰觸,防止擾動。

2.4 滑模施工及質量控制要點

1)混凝土運輸:考慮現場天氣、便道運輸以及其他因素,混凝土采用罐車運輸,并實時掌握罐車運行軌跡,罐車上配備適量減水劑備用。運到現場的混凝土罐車都需進行坍落度及外觀檢查,坍落度符合施工要求的30~70 mm方可卸車,不符合要求的需進行等候或摻減水劑進行調整,直至滿足施工要求的坍落度,同時通知試驗室和拌合站共同分析原因,及時調整。

2)滑模機就位與試運行:滑模機根據路緣石的外形尺寸分別掛載與之對應的模具,模具內壁打磨光滑并均勻涂抹混凝土專用隔離劑。操作手對攤鋪機的液壓系統、標高控制系統、找平系統、布料螺旋、振搗器、擠壓板、抹平板、濕水管線等核心部位進行參數確認無誤。施工開始前和結束后,都應對施工模具進行清理和保養。

3)卸料:滑模機準備就緒,操作手指揮卸料員開始往滑模機料斗卸料。布料螺旋往滑模機料倉布料,振搗器按照設定的工作頻率進行振搗,操作手根據料倉料位高度控制螺旋布料器轉速,始終保持料倉里面裝有1/2~2/3容積的混凝土,且至少浸沒振搗棒2/3的高度,以保證混凝土的振搗效果。振搗棒工作頻率不小于6 500 r/min[5]。

4)攤鋪作業:滑模機在罐車牽引下勻速行駛,起步速度2 m/min,在作業調試正常后,正常施工按3~5 m/min進行。機手與輔助人員密切配合,機手掌握設備的運行狀況及料斗內料位的變化,控制螺旋送料速度及料倉振搗倉棒的運行,輔助人員根據攤鋪路緣石外觀對攤鋪機的振搗棒位置、頻率、擠壓模具位置、抹面模具配重、濕水管流量、混凝土線形調整。滑模施工確保攤鋪速度穩定均勻,不得隨意調整。當中途因特殊情況暫停時間過長時,需把料斗內的混凝土鋪完,并做接縫,問題處理完畢,重新接頭繼續施工。密切注意天氣變化,嚴禁雨天施工,當環境氣溫低于5 ℃或風力大于6級(大風藍色預警)以上時,應停止施工。

5)缺陷修復:施工過程會出現臨時停機及不可預見的因素,都會造成混凝土滑模缺陷,如塌邊、氣泡、局部坑洞、混凝土團塊等,輔助人員及時用工具進行缺陷修復,保證滑模混凝土質量內實外美。

6)養生及切縫:覆膜養生工藝是路緣石滑模混凝土最常用的養生方式之一。薄膜能全方位包裹路緣石外露面,既能保濕還有一定的保溫效果,有助于混凝土早期強度增長。覆膜時注意薄膜兩側覆土嚴實防止透風,頂面撒布少量填料壓覆,防止風刮起薄膜影響養生效果。

滑模施工完成后24~48 h間切縫效果最好,此時混凝土強度適中,仍具有一定的“可塑性”,進行切割不會引起啃邊和損壞。切縫寬度3~6 mm,深度60~80 mm,切縫間距3~5 m,切縫完成后須用一塊新膜將切縫損壞薄膜補齊并壓土覆蓋。每100~150 m設置一道寬度20~30 mm的脹縫[6]。脹縫可在剛施工完成的段落上直接用20~30 mm厚竹膠板全寬度、全深度插入滑模混凝土斷面中,用人工抹平插入過程中產生的缺陷,插板略高出混凝土面10~30 mm,待混凝土養生到期以后再拆除插板。混凝土養生期間應安排專人定期巡查養生覆蓋效果,發現破損或漏氣的部位及時用新膜補齊,以免影響養生效果。

3 結 語

路緣石滑模施工工藝便捷、速度快、效率高、連續性好,成型后線形順滑、優美,施工混凝土整體內實外美,強度有保證,耐久性強,工程質量顯著提高。同時材料浪費少,沒有傳統工藝的重復立、拆、轉運模板工序,大大降低了人工勞動強度,節省施工成本,施工中受干擾因素少,施工安全,節約資源、生態環保,值得進一步推廣和應用。