工業固廢碳化固化淤泥的力學性能及機理研究

方子航,王 強,張俊毅

(安徽理工大學 土木建筑學院,安徽 淮南232001)

隨著我國城市化進程的不斷發展,工業固廢綜合利用問題愈發凸顯。我國工業廢棄物年產量巨大,但是綜合利用率較低[1]。學者們對工業廢料如電石渣、礦渣、粉煤灰等轉化為固化材料進行了深入的研究。近年來,工業固廢固化技術和活性MgO碳化固化技術備受青睞。Wang等[2]探究電石渣、偏高嶺土和脫硫石膏在污染土固化中的應用現狀,發現電石渣具有良好的堿性激發效果。徐日慶等[3]使用石灰、粉煤灰和TZ-01固化處理淤泥質土,發現淤泥質土的含水量、固化劑的摻量以及齡期等影響固化土的無側限抗壓強度。王東星等[4-5]利用活性MgO-礦渣或粉煤灰碳化固化武漢東湖淤泥,發現碳化固化技術能顯著提高淤泥的抗壓強度,提高幅度為 5%~15%,同時工業固廢的摻入能改變碳化固化土的微觀孔隙結構。陳瑞敏等[6]以礦渣、水泥、粉煤灰、石膏和短纖維共同固化淤泥,發現纖維存在臨界摻量。

已有研究表明,礦渣或粉煤灰單獨固化淤泥有一定效果,但是關于工業固廢聯合碳化技術的研究仍待探索驗證,特別是將電石渣、礦渣、粉煤灰等工業固廢聯合CO2碳化技術固化軟土的研究較少。考慮到活性MgO固化淤泥的經濟成本相對較高,而且礦渣、粉煤灰具有潛在水硬性,若將礦渣、粉煤灰互摻作為固化劑,電石渣作為激發劑,聯合CO2碳化技術協同處理淤泥質土,可以實現降低CO2存量、工業固廢綜合利用和改善土體性質等目標。

為促進礦渣、電石渣、粉煤灰和CO2資源化利用,以礦渣、粉煤灰和電石渣作為環保型固化劑,聯合CO2碳化技術協同固化處理淤泥。通過開展CO2碳化、pH值測試和無側限抗壓強度試驗,對比分析了碳化深度、pH值、碳化時間和不同固化劑摻量等因素對碳化效果的影響,通過X射線衍射(XRD)和電鏡掃描(SEM),從微觀角度分析環保固化劑固化淤泥的微觀機理,研究結果對工程建設具有參考價值。

1 試驗概況

1.1 試驗材料

選用的材料包括淤泥、礦渣、粉煤灰和電石渣,其化學成分如表1所示。淤泥取自淮南市淮河河道淤泥疏浚工程,淤泥呈灰色,液、塑限分別為38.76%和23.72%,塑性指數為15.04。疏浚淤泥主要礦物成分包括石英和高嶺石等。電石渣、礦渣和粉煤灰取自河南鄭州榮昌建材公司。

表1 淤泥及固化劑化學成分表 %

1.2 試驗方案

為探究不同因素對工業固廢碳化固化試樣力學性質等的影響,設計了5組試樣,如表2所示。以電石渣、礦渣和粉煤灰為膠凝材料,選取固化劑摻量為50%、45%、40%、40%和40%(其中電石渣摻量均為12%,剩余部分為礦渣與粉煤灰之和,兩者摻和比分別為44、43、42、33、34),進行碳化固化試驗。為研究碳化時間對碳化結果的影響,對5組不同試樣進行不同碳化時間的加速碳化試驗。試樣編號中S(slag)、F(fly ash)分別表示礦渣、粉煤灰,下標數字表示礦渣與粉煤灰摻和比,如50S4F4表示固化劑總摻量為50%,其中電石渣摻量為12%,礦渣與粉煤灰摻和比為44。

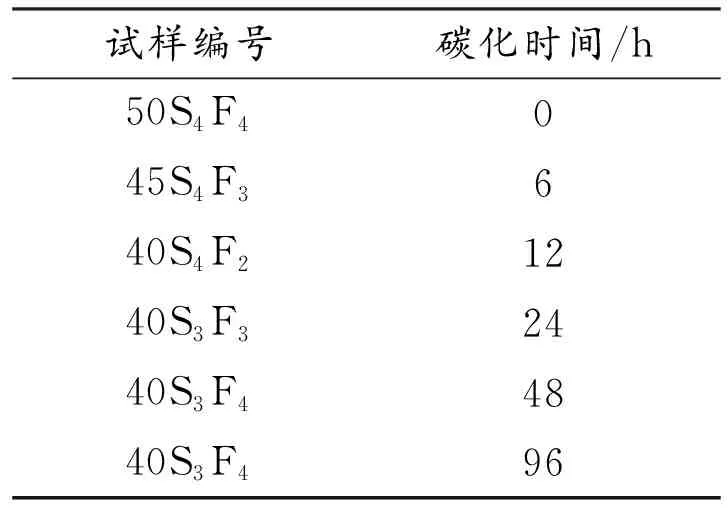

表2 試樣碳化時間

1.3 試驗方法

將河道淤泥中的異物篩除,再將稱量好的曬干淤泥和固化劑倒入攪拌機的容器內,手動攪拌一段時間使淤泥和固化劑混合,再用攪拌機攪拌5 min,取出混合材料后分3層倒入模具中,在混凝土振動臺上反復震動,使混合物逐漸緊密。待混合材料表面平整后,覆蓋上保鮮膜成型。成型后,將碳化試塊模具拆下,稱重并立即放到碳化養護箱中,溫度保持在20±2 ℃,相對濕度保持為70%;將未碳化試塊放在標準養護室中,溫度保持在20±2 ℃,相對濕度保持為95%。通過碳化養護或標準養護至4.5 d總齡期,取出稱重,最后進行無側限抗壓強度測試。

無側限抗壓強度試驗采用 WAW-1000D 巖石萬能試驗機,加載速率為 1 mm/min,設置3個平行試樣進行試驗,取其平均值。破壞后保存破壞試樣,進行碳化深度測量、pH檢測和掃描電鏡試驗。將破壞試樣研磨,稱量10 g于塑料杯中,添加50 mL蒸餾水,靜置1 h后,采用精密pH計對上清液進行檢測,探究碳化后試樣的酸堿程度。測試碳化深度采用酚酞指示劑法[7]。在進行抗壓強度測試后,選擇典型破壞試樣烘干后進行電鏡掃描(SEM),觀察其微觀結構變化。選取部分試樣進行X射線衍射(XRD),研究工業固廢碳化固化淤泥的水化產物。

2 結果與分析

2.1 不同碳化時間對碳化速率與碳化深度的影響

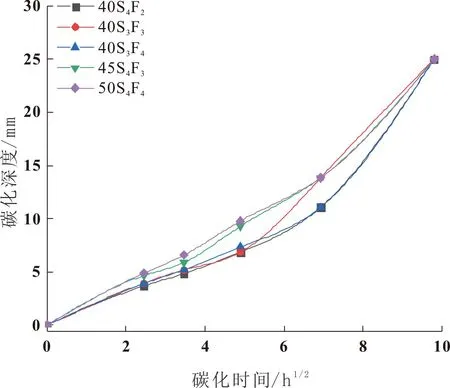

圖1為不同碳化時間下的碳化速率及碳化深度和碳化時間平方根之間的關系曲線。由圖1(a)可以看出,碳化速率隨著碳化時間的增加呈先上升后降低的趨勢。隨著碳化時間的增加,逐漸趨于平緩。碳化0 h的pH值大于7,因此碳化0 h的試樣都呈堿性,此時使用酚酞試劑測試結果為全紅,即表示碳化深度為0。這是由于電石渣、礦渣水化反應產生OH-,使得固化土呈堿性。由圖1(b)可知,碳化深度隨著碳化時間平方根的增加而逐漸增加,其中各試樣的碳化深度在碳化時間平方根最大時均達到最大值25 mm。

(a)

在碳化反應前期(碳化6 h),碳化速率上升趨勢較明顯,說明前期CO2反應較迅速。各組試樣在碳化6 h后均表現出不同的降低趨勢,說明在碳化6 h后,碳化反應有所降低。可能是在碳化反應前期生成的水化產物會堵塞土體孔隙,在一定程度上阻礙CO2氣體的進入,使碳化反應速率減慢。因此在碳化反應后期碳化速率降低[8]。

(b)

式中:C為碳化系數;S為碳化深度;T為碳化時間。該模型關系與國內外學者研究混凝土碳化的模型類似,具有典型的代表性[9]。

發現在碳化6 h后碳化速率明顯下降,在碳化48 h后碳化速率基本不變。可能是因為碳化6 h所生成水化產物能有效充實土體顆粒間孔隙,降低大孔隙數量,CO2進入土體內部較緩慢。

2.2 固化劑摻量及碳化時間對樣品pH的影響

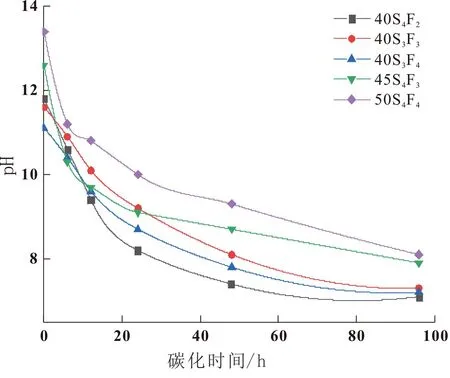

圖2為不同固化劑摻量碳化前后及不同碳化時間下試樣pH值變化曲線。由圖2(a)可以看出,未碳化試樣隨著固化劑摻量顯著上升,碳化試樣pH值整體低于未碳化試樣。未碳化時的pH值隨著固化劑摻量的增加而增加,說明固化劑摻量越多,產生的堿性物質越多,堿性越強。在碳化后pH值顯著降低,說明碳化反應可有效降低試樣堿性。

由圖2(b)可以看出,隨著碳化時間不斷增加,碳化試樣的pH值不斷降低。其中在碳化6 h時降低幅度最大,從11~14降低到10~12,降幅達16%左右,后期降幅也較明顯。說明在碳化6 h時,碳化反應較劇烈,使pH值迅速降低。在不斷通入CO2后,試樣內繼續發生碳化反應,不斷消耗堿性物質,促使pH值不斷減小。值得關注的是在碳化96 h后,50S4F4試樣的pH值為8.1,45S4F3試樣的pH值為7.9,而40S4F2、40S4F2和40S4F2試樣的pH值均低于7.4,說明固化劑摻量為40%的試樣降低pH值的效果更好,即固化劑摻量為40%的試樣碳化效果相對較好。

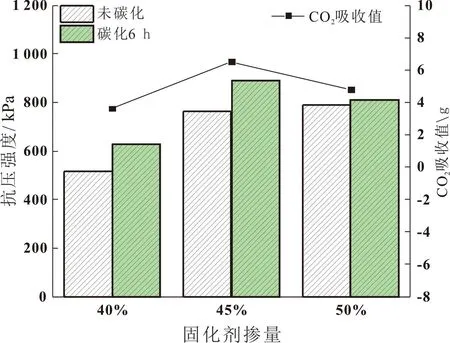

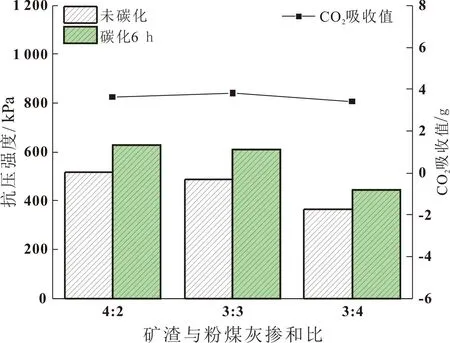

2.3 固化劑摻量對抗壓強度及CO2吸收值的影響

圖3(a)是不同固化劑摻量碳化前后對應的試樣抗壓強度及CO2吸收值的變化曲線,圖3(b)是在固化劑總摻量為40%情況下,不同SF摻和比碳化前后對應的試樣抗壓強度及CO2吸收值的變化曲線。其中CO2的吸收值是根據碳化前后質量差來確定(取3個平行試樣測試的平均值),碳化時間均為6 h。

(a)

(b)

由圖3可知:

(1)與未碳化試樣相比,碳化6 h試樣抗壓強度均得到明顯提升,說明在碳化作用下,可以有效提升工業固廢固化試樣強度。同時碳化6 h試樣抗壓強度提升幅度為16%~25%,由此看出碳化反應速率較快,這是因為在電石渣的激發作用下,礦渣與粉煤灰水化反應較快,生成的產物能促進碳化反應速率。

(2) 隨著固化劑摻量的不斷提高,碳化試樣的抗壓強度均先增大后減小,未碳化試樣不斷增大。可見在碳化作用下,固化劑摻量可能存在臨界值。

(3) 當固化劑總摻量均為40%時,強度最優組為40S4F2,碳化試樣強度隨粉煤灰摻量增加而降低,由此可知,在固化劑總摻量一定時,粉煤灰的占比越高,試件強度越低。

(4)隨著固化劑摻量的不斷增加,CO2吸收值先增大后減小, 經過多次測量取平均值,CO2吸收值為3.41~6.52 g。這是因為工業固廢固化試樣水化反應產生強堿,CO2與其充分反應。隨著反應的不斷進行,礦渣中大量Ca2+和Mg2+被釋放,CO2被不斷吸收。值得關注的是,礦渣與粉煤灰摻和比為33時的CO2吸收值大于42時的CO2吸收值,強度卻隨之下降,說明CO2吸收值與強度關系并不成正比,CO2吸收可能會導致土體膨脹,進而使其強度降低。

(a) 固化劑總摻量不同

(b) 固化劑總摻量為40%

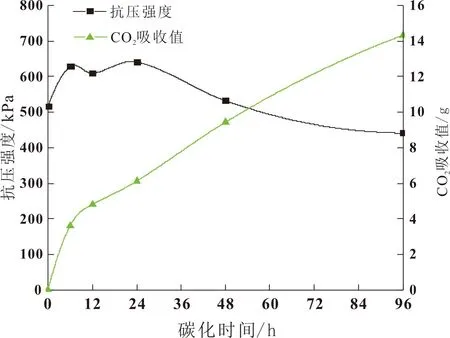

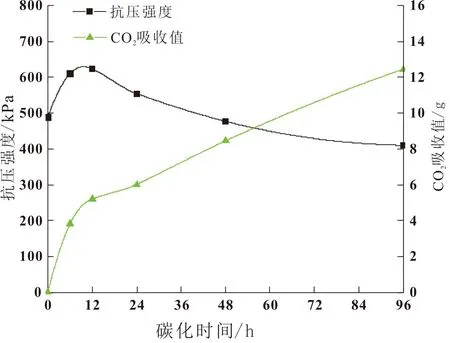

2.4 碳化時間對抗壓強度及CO2吸收值的影響

圖4為40S4F2、40S3F3和40S3F4試樣在不同碳化時間下的抗壓強度及CO2吸收值曲線。首先,從總體上來看,40S4F2、40S3F4和40S3F3試樣的CO2吸收值均是隨著碳化時間的增加而增加,說明碳化反應在不斷進行,碳化深度不斷提升,因此CO2吸收值逐漸增大。其次,試樣抗壓強度大致隨碳化時間先增加后減小,在碳化時間為6 h左右時,抗壓強度達到峰值,6~12 h抗壓強度趨于穩定,24 h之后抗壓強度隨碳化時間而降低。由此看出,在碳化反應中,碳化時間并非越久越好。碳化時間過久,隨著CO2不斷充入土體,會讓土體內部發生膨脹,使土體表面產生明顯裂縫,進而使得強度降低。

值得注意的是,40S4F2試樣在碳化24 h時的抗壓強度要高于碳化12 h,而40S3F4和40S3F3試樣在碳化6 h后強度均降低。可能是因為該試樣摻和比中礦渣含量較高,水化反應析出較多的Ca2+能與CO2充分反應,能在一定程度上抵消裂縫導致的強度降低,進而提升強度。同時將40S4F2和40S3F4試樣相比,CO2吸收值曲線比較接近,可以看出,當礦渣摻量較高時,40S4F2試樣整體抗壓強度大于40S3F4試樣。可以推測在該體系下,礦渣在碳化反應中的作用比粉煤灰強。

(a) 40S4F2

(b)40S3F3

(c)40S3F4

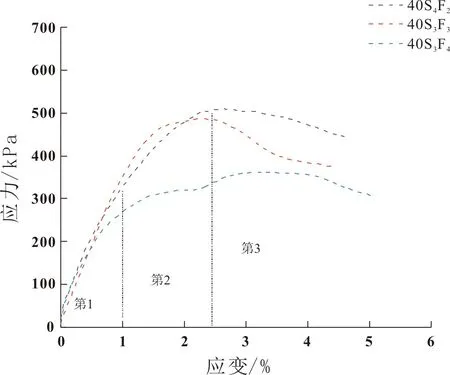

2.5 碳化作用對固化淤泥變形特性的影響

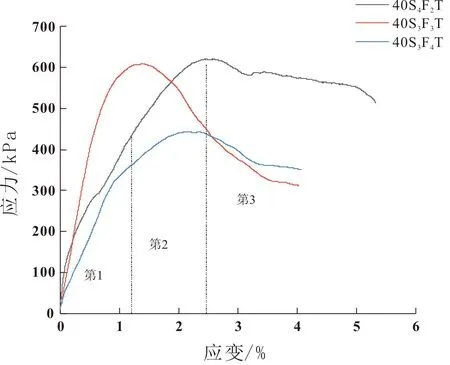

固化淤泥的變形特性常用應力-應變關系來表示,圖5是碳化前后試樣應力-應變關系曲線。圖5(b)中T代表碳化后,即試樣未經標準養護,直接在碳化箱中碳化6 h,再進行無側限抗壓強度試驗。

如圖5所示,以40S4F2和40S4F2T為例,可以將整個應力-應變過程分為3個階段:第1階段是彈性階段,應力和應變之間呈現近似線性的增長趨勢,屬于彈性變形;第2階段是非線性增長階段,應力和應變逐漸增大,但斜率逐漸減小,屬于非彈性變形;第3階段是破壞后降低階段,當試樣開始出現微小裂縫時,破壞后降低階段開始。可以看出40S4F2T試樣的最大應力值高于其他試樣,且應力-應變曲線在達到最大應力值后下降也較為緩慢,說明試樣在開裂后仍然具有一定抵抗變形的能力,即40S4F2T試樣抵抗變形的能力優于其他試樣。

相對于未碳化試樣,碳化試樣的破壞應變基本不變,但峰值應力明顯增大,并且碳化試樣變形模量高于未碳化試樣,說明工業固廢聯合CO2碳化技術能提高試樣強度和抵抗變形的能力。碳化反應能提高固化淤泥強度的關鍵物質是電石渣、礦渣水化產物Ca(OH)2與CO2反應生成碳酸鹽類化合物,能有效膠結、充實土體,支撐固化淤泥骨架結構。

(a) 碳化前

(b) 碳化后

2.6 X射線衍射(XRD)圖譜分析

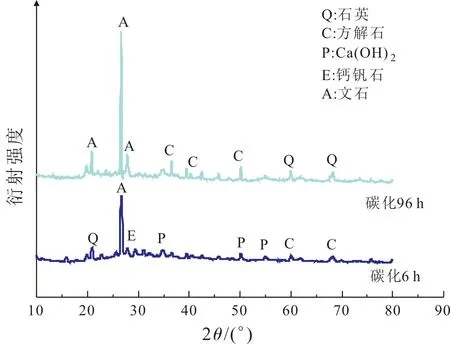

選取兩組具有代表性的碳化試樣進行X射線衍射,圖6為碳化6 h和碳化96 h的XRD衍射圖譜。由圖分析可知,碳化6 h和96 h的試樣均有石英、碳酸鈣晶體的存在。對比兩者圖譜可以發現,隨著碳化時間的增加,文石衍射峰強度增加,可見碳化時間對峰值強度有較大影響。值得注意的是,碳化6 h的試樣檢測出有Ca(OH)2和鈣釩石的存在,這是因為電石渣本身含有Ca(OH)2,礦渣和粉煤灰中的活性CaO水化產生Ca(OH)2,CaO和SiO2發生水化反應生成鈣礬石,而碳化96 h后的試樣中Ca(OH)2峰值強度有所降低,說明Ca(OH)2在碳化反應中被消耗,這與前文pH值測試結果保持一致,堿性物質被消耗,pH值降低。

圖6 碳化試樣XRD圖譜

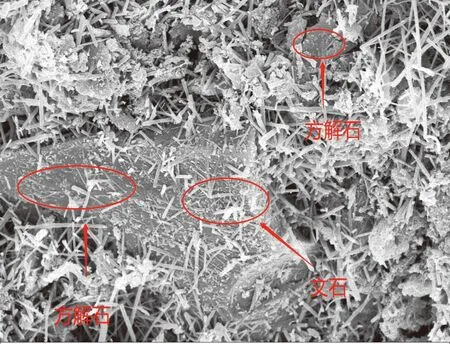

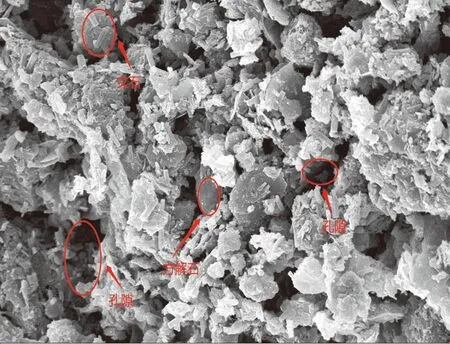

2.7 掃描電鏡(SEM)圖分析

圖7為未碳化和碳化的40S4F2試樣的掃描電鏡圖。由圖7(a)可以看到試樣出現針棒狀、絮凝狀等物質。由圖7(b)可以看到試樣產生棱形、方形和針狀的產物,結合XRD圖譜可知,針棒狀產物可能是鈣釩石,棱形、方形和針狀的產物可能是文石、方解石。并且明顯發現碳化6 h的試樣比未碳化試樣更加密實,孔隙大幅減少,這可能是因為CO2進入土體生成的碳酸鹽類產物能充實土體孔隙,并且相互交叉,共同構建土體內部骨架,形成非常密實的交叉體系,顯著提升了碳化試樣的強度特性和變形特性。

由圖7(c)、圖7(d)發現碳化24 h后生成的水化產物相對于6 h的更多,土顆粒表面及顆粒間有一層呈絲狀微觀結構的水化產物,且多附著于淤泥表面或者孔隙中,碳化48 h后生成產物更多。值得注意的是,碳化24 h和48 h的試樣的孔隙遠比碳化6 h的多,這是因為過多通入CO2可能會讓土體內部膨脹導致孔隙增多,進而土體內晶體排列比較松散而未能形成緊密的骨架支撐內部結構,導致試樣碳化6 h相對于碳化24 h和48 h的強度更高。

(a)未碳化

(b)碳化6 h

(c)碳化24 h

(d) 碳化48 h

3 固化機理分析

工業固廢固化劑可以通過物理作用來降低淤泥的含水率,改變土體性質,并且能較好地吸附土顆粒,提高密實度,因此能在一定程度上提高淤泥的強度。

固化淤泥的強度主要來源于工業固廢固化劑和碳化反應的化學加固作用。礦渣可以在電石渣的激發下首先發生水化反應生成Ca(OH)2,這與微觀檢測結果一致,生成的Ca(OH)2為粉煤灰的火山灰反應提供條件,粉煤灰的火山灰反應增強了礦渣水化產物的凝聚,加速了礦渣的水化反應,兩種水化反應相輔相成[10]。

一般情況下,礦渣和粉煤灰均不會發生水化反應,兩者均需要在堿性環境下發生化學反應。電石渣的摻入為水化反應提供了堿性環境,有效激發了礦渣和粉煤灰的活性,促使礦渣和粉煤灰發生水化反應。同時微觀檢測發現,在碳化后,Ca(OH)2被消耗,與CO2反應產生碳酸鈣晶體,以方解石、文石等形式存在[11]。在加速碳化條件下,碳化微觀機理如下:

(1)電石渣、礦渣、粉煤灰和淤泥攪拌均勻后,固化劑中的活性 CaO與淤泥中水化反應生成Ca(OH)2。

CaO+H2O→Ca(OH)2

(1)

(2)碳化過程中 Ca(OH)2和CO2反應生成碳酸鈣,使碳化產物附著在土體表面或內部,填充孔隙,支撐土體骨架結構[12]。

H2O+CO2→H2CO3

(2)

Ca(OH)2+H2CO3→CaCO3+2H2O

(3)

5Ca(OH)2+4CO2→Ca5(CO3)4(OH)2·5H2O

(4)

5Ca(OH)2+4CO2+H2O→Ca5(CO3)4(OH)2·5H2O

(5)

在工業固廢碳化固化淤泥中,固化劑的摻量和碳化時間不是越多越好。由前述可知,固化劑摻量為40%的碳化試樣強度高于摻量為45%和50%的試樣;碳化6 h的試樣強度高于其他碳化時間的試樣。由微觀檢測看出,是因為過多通入CO2會讓土體內部膨脹導致孔隙增多,影響土體內部骨架結構,從而抑制強度的增加。綜合考慮碳化效果、固化劑摻量及碳化作用后的作用效果,本試驗的固化劑摻量選擇40%,最佳碳化時間選擇6 h。

4 結論

采用工業固廢碳化固化技術改良淤泥,通過無側限抗壓試驗和加速碳化試驗,對比分析了不同固化劑摻量、不同固化劑摻和比、不同碳化時間等因素對試樣力學性能的影響,并通過SEM揭示其微觀機理。

(1)碳化后試樣pH明顯降低,碳化6 h后降低幅度最大,從11~14降至10~12,固化淤泥碳化深度與碳化時間的平方根近似為線性關系。

(2)工業固廢聯合CO2碳化技術能提高試樣強度和抵抗變形的能力。最優固化劑摻量選擇40%,最佳碳化時間為6 h。

(3)當固化劑摻量為40%時,40S4F2為最優組,即礦渣與粉煤灰比例為42,碳化試樣強度隨粉煤灰摻量的增加而降低,礦渣在碳化反應中的作用比粉煤灰強。

(4)工業固廢聯合CO2碳化技術能有效改善土體的微觀結構。XRD圖譜和SEM結果表明,工業固廢碳化固化淤泥試樣所生成水化產物為CaCO3晶體,并以針狀的文石和方形的方解石形式為主,形成非常密實的交叉體系,有效改善了碳化試樣的強度特性和變形特性。