高溫冷凝液泵聯鎖自起功能的設計與實現

張振祥

貴州黔希化工有限責任公司

高溫冷凝液泵用在煤制乙二醇行業凈化廠變換工段,其作用是輸送分離罐中回收的工藝冷凝液,為工藝生產中的其他裝置提供用水,是控制分離罐中冷凝液液位的主要動設備。在高溫冷凝液泵只能就地起動、遠程停止的控制方式下,若出現主泵故障跳停或者主泵打量不足冷凝液位持續升高的情況,則主控不能立刻遠程起動備泵,需要操作工到現場操作柱手動起動。應對此類突發事件,可能會因操作員反應時間過長造成變換工段跳停、氣化合成氣放空到火炬燃燒等一系列聯鎖觸發,這將會對企業造成巨大的經濟損失。

1 改造前高溫冷凝液泵的運行狀態

1.1 高溫冷凝液泵在生產過程中的應用

在本次改造方案所應用的工藝中,從煤氣化裝置來的水煤氣調整水汽比后進入第一水分離器V-2101,分離出的冷凝液通過高溫冷凝液泵(P-2101A/B)加壓到4.5 MPa后,回送到氣化合成氣洗滌塔。而分離出工藝冷凝液后的氣體經換熱、脫氧等步驟在耐硫變換催化劑的作用下進行變換反應。生產期間高溫冷凝液泵為雙泵,一主一備狀態。

1.2 高溫冷凝液泵的原有控制方案

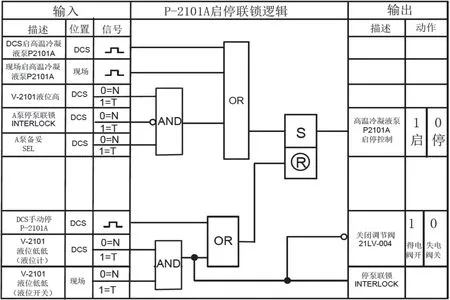

高溫冷凝液泵原設計基于本質安全考慮,使用現場起動、遠程停止的控制方式。高溫冷凝液泵使用的是低壓電機,回路邏輯組態上使用單DI作運行信號反饋,單DO作遠程停止,接線方式使用常開干接點,聯鎖上設置低液位小于11%停泵。遠程停泵通過DCS畫面上的控制面板實現。當操作員發出停泵命令時輸出脈沖信號,電氣端使用接觸器,信號自保持。21LIC004為帶有電磁閥的出口冷凝液調節閥,電磁閥失電則調節閥全關。液位低低聯鎖觸發時,電磁閥失電,雙泵停運,液位恢復正常以后,DCS聯鎖復位電磁閥得電,但冷凝液泵不受遠程控制,只能就地起動。控制邏輯如圖1所示,N表示正常狀態,T表示聯鎖狀態。

2 高溫冷凝液泵的控制優化

2.1 高溫冷凝液泵的改造目標

考慮到運行泵跳停及煤氣帶液等對系統影響,設計在保持原有高溫冷凝液泵起動方式的基礎上,增加遠程及聯鎖起動,實現的效果如下。

1)降低第一水分離器液位高報警值,由55%改為45%;設置溫冷凝液泵停泵報警,及時對操作員做出警示。

2)當第一水分離器液位高于45%備泵自啟,保證冷凝液正常外送,避免操作人員到現場起動時間過長導致液位高,冷凝液進入變換爐影響催化劑使用壽命。

3)當氣化裝置在運行期間不穩定或氣化爐長周期運行,洗滌塔大量積灰出現水煤氣帶水進入變換單元。通過備泵自啟功能最大程度降低變換爐進水風險。

2.2 高溫冷凝液泵的控制方案設計

2.2.1 遠程起動設計

在原有單DI通道運行反饋、單DO通道遠程停泵的基礎上,增加一個DO通道用于遠程起動,再增加一個DI通道作為遠程/就地的控制模式的反饋,以確保工藝操作的安全性和控制邏輯的嚴謹性。若不添加遠程/就地的DI硬點,則無法使用TRK_IN_D的功能,當現場機泵出現遠程起動、現場操作柱停運的情況,則下次遠程起動該泵會有操作員無法遠程起泵,同時聯鎖自起也無法生效的現象發生,因為現場停泵后,控制程序無法通過TRK_IN_D跟蹤現場泵狀態,從而改變控制指令使其與現場泵反饋狀態一致,所以現場停泵后DCS操作員也需手動點擊遠程停止命令才能實現機泵下次的遠程起動,這會造成控制邏輯的不完善。將原有停泵通道干接點常開改為干接點常閉用作遠程停泵;新增加DO通道使用干接點常開接法,用作遠程起動。設置DC塊雙DO通道控制模式為自動,雙通道均輸出脈沖信號。

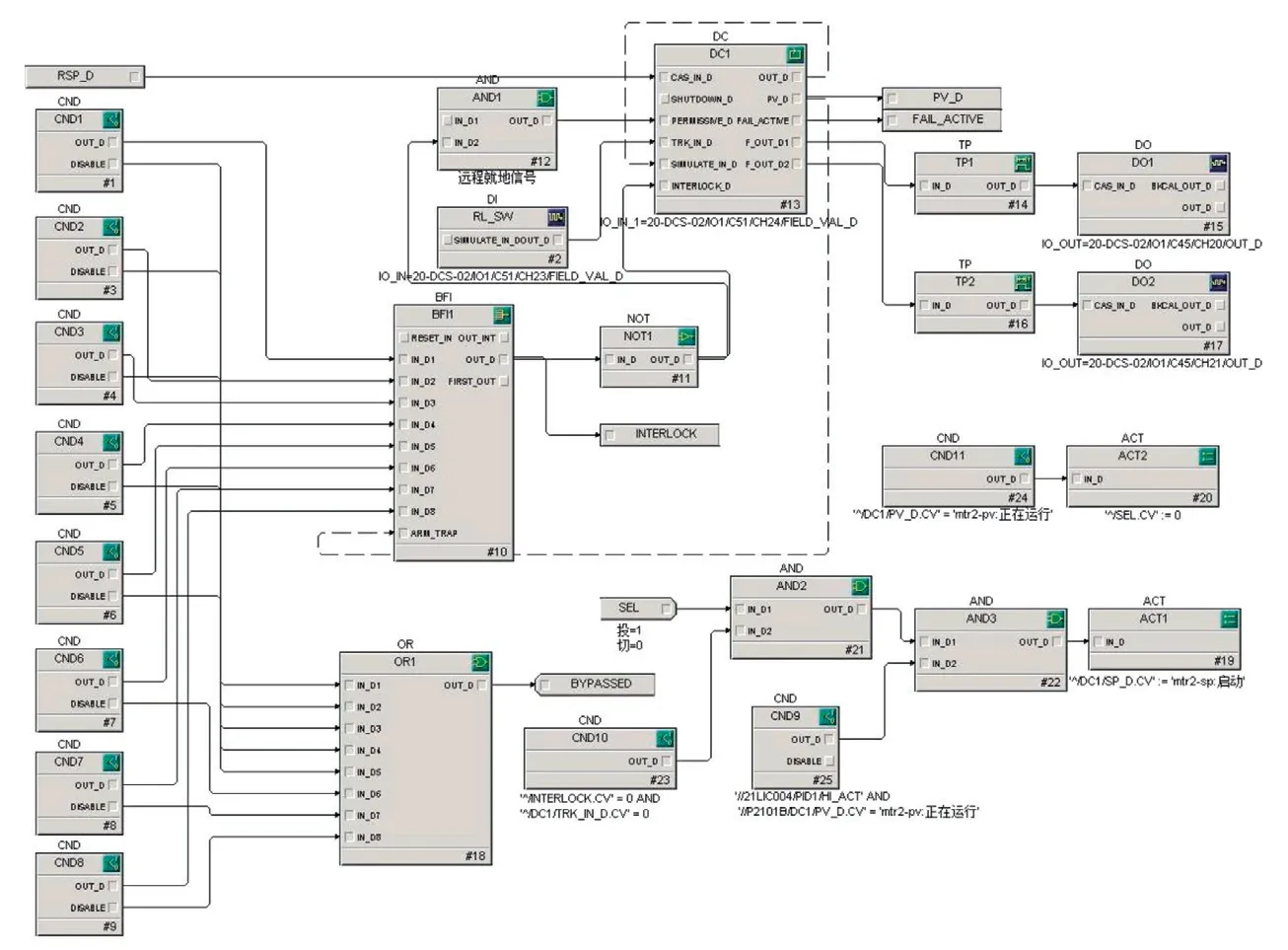

2.2.2 聯鎖自起動設計

將V-2101液位21LI004的高報警值由55%變更為45%,以45%作為聯鎖值,能有效保障冷凝液位在正常可控范圍內。當液位過高且備泵處于備妥狀態時備泵自起聯鎖觸發,發出起動命令。當現場泵操作柱打到遠程模式且備泵無聯鎖觸發時,手動確認投用該泵可使其處于備妥狀態。以P-2101A為例,控制邏輯如圖2所示。

圖2 高溫冷凝液泵改造后控制邏輯

2.2.3 DCS畫面設計

修改泵的控制面板,新加起動按鈕。在P-2101A/B的DCS畫面上新加投、切按鈕,按鈕操作權限放給操作員,當備泵條件滿足時點擊投按鈕,表示該泵使能聯鎖自起,當點擊切按鈕時顯示該泵不備用。投、切只對未運行的泵生效,運行中的泵始終處于不備用狀態;同時將泵的備妥狀態做到畫面上顯示。設置停泵報警,當機泵因為聯鎖、晃電或者其他突發因素停運時,發出警示,以防止操作員疏忽。

3 高溫冷凝液泵聯鎖自起功能的方案實施

3.1 聯鎖自起方案的可行性驗證

1)生產期間具備改造條件的方案論證。觀察雙泵起動后工藝參數的變化情況,期間冷凝液出口壓力與單泵出口壓力表指示一致,外送液位調節閥開度未出現變化。確認雙泵運行不影響生產,在保證主泵無擾動的情況下,優先對備泵進行改造、測試。備泵測試無誤后起動,再停下主泵進行同樣的操作。對于可能意外出現的雙泵停運做好應急預案。

2)高溫冷凝液泵性能論證。分別對變換高溫冷凝液泵A/B進行帶負荷起動(進出口閥門全開)。起動過程如下:備泵暖泵閥處于全開狀態,確保泵體暖備充分;緩慢打開出口閥門確定泵運轉狀態,出口閥門全開后泵仍處于靜止裝置(未出現反轉);現場點擊起動按鈕,備泵能正常起動且各項參數均正常。

3.2 裝置運行期間改造的應急預案

根據此冷凝液密度為820.7 kg/m3,液體中溶解有一定的工藝介質(硫化氫、氨、一氧化碳等)的情況,若雙泵同時停運,進出口壓力幾乎一致時,液體在泵體內通過葉輪做功,容易解析出氣體,同時該冷凝液為飽和液,極易氣化,導致泵體內有氣流,影響泵的打量及設備安全。為此制定應急措施如下。

1)可通過液位閥門開度控制泵出口壓力高于進口壓力,避免溶質解析或冷凝液做功受熱氣化。

2)出現煤氣帶水后變換及時提高V-2101罐冷凝液溫度,適當提高水氣比,達到有效降低冷凝液量,降低現場排放風險。

3)當單泵運行期間液位上漲時崗位操作人員到現場做好應急準備,以保證液位時現場打開導淋排放控制液位。

4)液位上漲時及時聯系調度及氣化,通過各個渠道加大冷凝液接收量。

3.3 方案的具體實現

1)作業前的準備工作。①確定當前高溫冷凝液泵組態CM所分配的控制器,尋找該控制器下的DO卡是否存在激活但未使用的通道。若該控制器下所有的DO卡通道都被使用,根據行業規范不允許同一臺動設備的控制邏輯對應通道存在跨控制器的情況。②校取兩組備用線用作新增通道。一般電氣配電室內有到DCS機柜間的中間轉接線柜,柜內線用作向DCS端發送DI反饋信號、AI電流信號、DO起停信號等。

2)通道接線。根據電氣方低壓電動機電氣原理圖設計,雙回路遠程起動需要DCS端使用常開干接點。繼電器與接線端子之間有保險插針孔,保險插入繼電器一側則表示濕接點,由DCS側供24V直流電,一般用來控制現場電磁閥;保險插入接線端子一側則表示干接點,由現場或者電氣方供電,一般用來控制強電設備,如機泵等。判斷繼電器的接線方式常開常閉,可以用萬用表蜂鳴擋進行測試,測試前要先插上保險,否則無論怎樣測量都是斷開。

3)DCS下位機控制邏輯組態。①新建CM,引入新的2DI、2DO控制邏輯。②添加聯鎖。CND1-CND8為聯鎖停泵條件,這里只設置CND1低液位聯鎖停泵。當CND塊輸出1時表示聯鎖觸發,此時INTERLOCK為1,輸出停泵命令。自動起泵功能的實現為:當該泵未觸發停泵聯鎖的情況下,并且將其設為備泵時,若達到液位高報警值,則CND9條件滿足,執行ACT1起泵。組態中SEL關聯畫面上的投、切按鈕,當SEL為1時表示使能自動啟泵,為0時不允許聯鎖啟泵。當泵運行時退出備泵狀態,這一點體現在ACT2中,如圖3所示。

圖3 DCS控制邏輯組態

4)DCS上位機控制畫面組態。投、切按鈕設置點擊事件對應腳本語言,與底層組態的SEL塊關聯。P2101A的備用狀態引用AND2的輸出參數做文本動畫的顯示,當AND2輸出1時處于備泵狀態,輸出0時處于非備泵狀態。機泵的遠程/就地模式的顯示用A、C表示,A為遠程控制,C為就地控制,引用TRK_IN_D的參數顯示,如圖4所示。

圖4 高溫冷凝液泵改造后的運行狀態

3.4 改造完成后的機泵測試

測試時,先在電氣端對測試的泵打試驗位,分別測試泵的就地、遠程起停情況;然后進行聯鎖自起功能的測試,由工藝人員提升21LIC004液位至45%以上達到高報警值,觀察備泵起停情況。然后將改造成功的泵實際起動,觀察雙泵運行情況。經測試得出泵的起停正常,電動機電流和出口冷凝液的壓力均在正常范圍內,泵的動作結果與設計方案一致,改造成功。改造后泵的運行狀態,如圖4所示。

4 結語

通過增加高溫冷凝液泵備泵自起和遠程起動功能,克服了應對突發事件備泵起動響應慢的缺點,有效降低了變換爐帶液或系統停車風險,保證了變換催化劑安全、高效、長壽命運行。另一方面間接提高了工藝控制的安全性,并且大幅度減少操作員的失誤率,實現了低成本自動化。