管狀輸送帶材料的耐腐蝕性能評估及選擇

王維

(山東億和橡膠輸送帶有限公司,山東 棗莊 277000)

0 引言

管狀輸送帶被廣泛應用于現代工業領域中,但在操作環境中常常會因為各種原因受到腐蝕[1]。腐蝕可能造成管狀輸送帶受到損壞或功能失效等問題,從而影響生產效率和生產的整體安全[2]。化工生產企業中普遍存在腐蝕性介質,化工設備會比一般行業設備更易腐蝕[3-4]。化工生產中設備接觸氧氣、強酸、強堿等容易產生腐蝕現象。因此,選擇耐腐蝕性能優異的材料對確保管狀輸送帶的可靠運行至關重要。本研究針對四種不同的管狀輸送帶材料,即不銹鋼、鎳合金、聚氯乙烯PVC和聚丙烯PP,進行了耐腐蝕性能評估研究,并對研究結果展開了分析,以期應用實驗結果輔助工程師和設計人員選擇在合適的管狀輸送帶材料,以確保管狀輸送帶材料在惡劣條件下應用的長期性與穩定性,促進工業領域的可持續發展和安全運營。

1 實驗準備

1.1 管狀輸送帶材料準備

在實驗中,選擇4種實際應用中廣泛使用的不同種類的管狀材料,以確保材料具有代表性:第一類選用型號為316L的不銹鋼,常用于化工、食品加工等領域;第二類選用型號為Hastelloy C-276的鎳合金,常用于腐蝕性介質下的工業應用;第三類選用型號為PVC-U的聚氯乙烯(PVC),是一種具有良好耐腐蝕性能和機械強度的塑料材料,常用于化工管道系統;第四類選用型號為PP-H(聚丙烯均聚物)的聚丙烯(PP),是一種具有較高耐腐蝕性和耐熱性能的塑料材料,常用于酸性和堿性介質的輸送。

1.2 實驗環境準備

在模擬耐腐蝕性能評估實驗中,根據實際應用環境的需求,選擇添加輔助試劑來增加腐蝕介質的復雜性,以更真實地模擬實際應用環境。實驗中,使用濃度為10%的硫酸(H2SO4)溶液,模擬強酸性環境,通過將10 mL的濃硫酸溶解在90 mL的去離子水中進行制備,以模擬酸性環境中的腐蝕條件。在管狀輸送帶材料的耐腐蝕性能評估實驗中,添加輔助試劑。如氯離子,可以幫助模擬鹽水環境中的腐蝕條件,其目的是增加實驗中腐蝕介質的復雜性,從而更真實地模擬實際應用環境,實驗選擇氯化鈉(NaCl)溶液,選擇模擬約3.5%的NaCl濃度,為海水的典型鹽度,制備該溶液時,將3.5 g NaCl溶解在96.5 mL的去離子水中,添加氯離子的輔助試劑可以更真實地模擬實際環境中的腐蝕條件,提供更準確的材料耐腐蝕性能評估結果。

1.3 樣品制備

使用自動切割機,將四種管狀材料按照預設尺寸切割成長度為10 cm、直徑為2 cm、壁厚為1 mm的樣品。使用砂紙和拋光布對每個樣品進行打磨,以獲得平滑的表面。溫度保持在25~28 ℃的范圍內,將制備好的管材樣品放入相應的容器中,確保樣品完全浸入腐蝕液中。浸泡48 h,以模擬長時間的酸性環境腐蝕。

1.4 性能評估

測量質量損失需要在試驗開始前,使用天平準確測量每個樣品的初始質量。在樣品浸泡完成后,將樣品取出并用紙巾或柔軟布輕輕擦干外表面上的殘余液體,再次使用天平測量每個樣品的最終質量,初始質量減去最終質量便是樣品的質量損失[5]。質量損失百分比N的計算公式如式(1)所示:

式中:f為質量損失;nc為初始質量。

在數據分析中,腐蝕速率是描述材料在特定條件下腐蝕程度的指標,通過測量腐蝕前后的材料質量損失和腐蝕時間計算得出。腐蝕速率A的計算公式如式(2)所示:

式中:t為腐蝕時間;S為比表面積。

比表面積的計算需要根據樣品的長度、直徑和壁厚進行,需確保準確的尺寸測量。實驗中的樣品長度為10 cm、直徑為2 cm、壁厚為1 mm,表面積約為0.6283 m2,體積約為0.00314 m3,比表面積為材料表面積與體積之間的比值,約為199.68 m-1。

腐蝕程度評分根據樣品表面的腐蝕程度進行定性評估,實驗使用評分系統來比較不同材料的腐蝕程度,設定0~5的評分等級,其中0表示無腐蝕,5表示嚴重腐蝕。評分以對樣品表面的直觀觀察和比較為依據,以下是具體的評分體系及依據:

0代表無腐蝕,未觀察到樣品表面有任何腐蝕跡象,保持原始狀態;

1代表輕微腐蝕,樣品表面可能有一些細微的腐蝕痕跡,但腐蝕程度較輕,不影響樣品的功能和性能;

2代表輕度腐蝕,樣品表面有明顯的腐蝕痕跡,但腐蝕程度仍較輕,可能會導致一些表面粗糙度增加或顏色變化;

3代表中度腐蝕,樣品表面有明顯的腐蝕痕跡,腐蝕程度適中,可能導致表面的明顯損傷或凹陷;

4代表重度腐蝕,樣品表面有嚴重的腐蝕痕跡,腐蝕程度較高,可能導致較大的損傷或凹陷;

5代表嚴重腐蝕,樣品表面腐蝕嚴重,可能有大面積的損傷、凹陷或腐蝕孔洞。

2 結果與討論

2.1 不同管狀輸送帶材料的腐蝕程度

在耐腐蝕性能評估實驗中,對不同種類的管狀輸送帶材料進行了腐蝕測試:

(1)316L不銹鋼。經過48 h的腐蝕實驗,不銹鋼管狀輸送帶顯示出較小的腐蝕程度,其表面狀態仍然保持良好,質量損失較小。這表明不銹鋼具有較高的耐腐蝕性能,適合在腐蝕性環境中使用。

(2)Hastelloy C-276鎳合金。在相同條件下的腐蝕實驗中,鎳合金管狀輸送帶顯示出較大的腐蝕程度,其表面出現腐蝕現象,質量損失較高。這表明鎳合金的耐腐蝕性能相對較差,在某些腐蝕介質下不夠理想。

(3)PVC-U聚氯乙烯。聚氯乙烯管狀輸送帶表現出良好的耐腐蝕性能,在48 h腐蝕實驗中,其表面狀態保持良好,質量損失較小。這說明聚氯乙烯PVC在腐蝕性介質中具有較好的抗腐蝕性能。

(4)PP-H聚丙烯。與不銹鋼和聚氯乙烯相比,聚丙烯管狀輸送帶的腐蝕程度較高,其表面出現明顯的腐蝕跡象,質量損失較大。這表明聚丙烯PP的耐腐蝕性能相對較差,在某些腐蝕介質下不太適用。

以腐蝕程度、質量損失和表面狀態等因素作為評估指標進行測試評估后,可得知不銹鋼和聚氯乙烯PVC在腐蝕性環境中顯示出較好的性能,可以被認為是更優選的管狀輸送帶材料。根據各個時間段的腐蝕程度按照評分體系進行打分(腐蝕時間為48 h,每12 h記錄一次)。通過對不同材料的腐蝕程度進行比較和評估,不銹鋼和聚氯乙烯PVC的總評分較低,表明其在腐蝕過程中顯示出較低的腐蝕程度;而鎳合金和聚丙烯PP的總評分較高,顯示其在腐蝕過程中表現出較高的腐蝕程度。

2.2 不同管狀輸送帶材料的質量損失

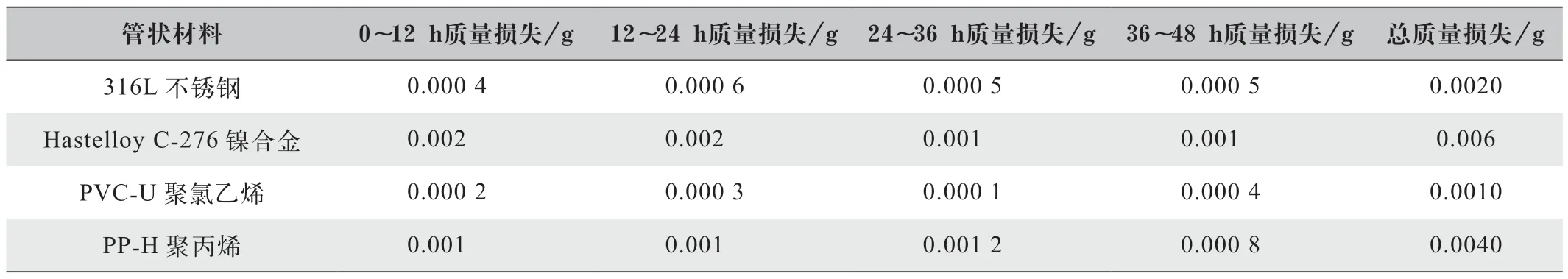

為記錄實驗過程中的質量損失,展示了不同時段內管狀輸送帶材料的質量損失情況,腐蝕過程持續48 h,每12 h記錄一次,記錄了四種不同管狀輸送帶材料樣品的質量損失數據,具體數據如表1所示。

表1 不同管狀輸送帶材料的質量損失

實驗結果顯示,不銹鋼具有較好的耐腐蝕性能,表現出較低的腐蝕速率。相比之下,Hastelloy C-276鎳合金在48 h的腐蝕過程中質量損失更大,表明其在該腐蝕介質中的耐腐蝕性能較低,而PVC-U聚氯乙烯管狀輸送帶的質量損失非常小,這種差異可能是由于不同材料在特定腐蝕介質中的化學反應性不同而導致的。不銹鋼通常含有鉻和其他合金元素,形成一層致密的氧化層,能有效阻止腐蝕介質的侵蝕,從而表現出較好的耐腐蝕性能;Hastelloy C-276鎳合金的合金成分可能對腐蝕介質具有較高的反應性,導致較大的質量損失;而PVC-U聚氯乙烯材料本身具有良好的耐腐蝕性能,因此質量損失較小。

綜合以上分析,不銹鋼和聚氯乙烯PVC表現出較好的耐腐蝕性能,具有較低的腐蝕速率和質量損失;而鎳合金和聚丙烯PP在相同腐蝕條件下表現出較高的腐蝕速率和質量損失。因此,進行管狀輸送帶材料的選擇時,不銹鋼和聚氯乙烯PVC具有更好的耐腐蝕性能,可能是較優選的材料。

2.3 不同管狀輸送帶材料的腐蝕速率

對不同種類的管狀輸送帶材料樣品進行了耐腐蝕性能評估實驗,如表2所示,顯示了不同管狀輸送帶材料的腐蝕速率結果。

表2 不同管狀輸送帶材料的腐蝕速率

分析實驗數據可知,316L不銹鋼在腐蝕介質中表現出較低的腐蝕速率,說明其具有良好的耐腐蝕性能,適合用于腐蝕性介質的輸送應用;HastelloyC-276鎳合金顯示出相對較高的腐蝕速率,在一些強腐蝕介質下的應用會受到限制;PVC-U聚氯乙烯表現出較低的腐蝕速率,顯示出良好的耐腐蝕性能,適用于某些化工應用;PP-H聚丙烯的腐蝕速率相對較高,在一些強腐蝕介質下的應用會受到限制。綜合考慮腐蝕速率結果以及其他因素,316L不銹鋼和PVC-U聚氯乙烯具有較好的耐腐蝕性能和適應性,是較為優選的管狀輸送帶材料。

3 結論與討論

本文對不同管狀輸送帶材料的耐腐蝕性能進行了評估與選擇研究。通過比較不銹鋼、鎳合金、聚氯乙烯(PVC)和聚丙烯(PP)的腐蝕程度、質量損失和腐蝕速率等指標,不銹鋼和PVC是在耐腐蝕性能方面較優選的管狀輸送帶材料,在腐蝕實驗中表現出較低的腐蝕程度、質量損失和腐蝕速率,適用于各種腐蝕性環境。進行材料選擇時還應綜合考慮實際應用需求、腐蝕介質特性和經濟因素等多個因素,以找到最合適的材料。在未來的研究中,可以進一步探索其他材料的耐腐蝕性能,并進行更加細致的實驗測試及結果分析,以完善該領域的知識和技術。