一種水下管匯橇多向調節液壓系統設計

李世平

(中海石油(中國)有限公司湛江分公司,廣東 湛江 524057)

0 引言

根據管匯內主管與海管的相對位置,可分為同軸型和垂直型。同軸型水下管匯的主管與海管中心線同軸,主管與海管尺寸一致,可與海管一起通球,是目前水下系統開發常用的管匯形式;水下三通管匯屬于垂直型,水下三通管匯的主管尺寸一般都小于接入的海管,同時管匯主管也不能與接入海管一起進行通球清管[1]。

水下管匯是采用重力式安裝的水下設備,常采用平整海床、重力壓載、吸力樁的方法進行水下橇塊傾斜度的調平,采用水下液壓調平時需要考慮永久固定措施[2]。同軸型水下管匯與海管法蘭連接時采用膨脹彎,采用海底軟管時也可直接與管匯主管法蘭連接,但膨脹彎造價高。軟管連接時需要在軟管上綁扎浮袋,通過多次姿態調整實現軟管法蘭與管匯法蘭的精準對接。水下管匯橇的安裝精度受到海床傾斜、海流、船舶穩定性、吊裝技術的影響,海管法蘭坐標確定后,水下管匯橇的安裝精度一般為軸向位移偏差±250 mm,徑向位移偏差±250 mm,海床造坑平整高度偏差±400 mm,水平角度偏差±5°,豎直角度偏差±3°。設計一套可實現多向調節的液壓系統,通過調整水下管匯主管位置實現管匯與海管直接連接,可減少施工時間及一個膨脹彎使用。

1 水下管匯橇設計參數

1.1 管匯設計

對南海約100 m水深的水下管匯與海管連接方案進行研究,管匯工藝如圖1所示。管匯主管為DN700 mm,水下管匯與鋼制海管一端固定法蘭及旋轉法蘭配對,另一端采用旋轉法蘭與球法蘭配對,球法蘭的最大允許角度偏差為±7°,在正常的安裝工況下可抵消海床不平造成的影響。除了考慮管匯橇基礎外,需要增加相應的管匯支撐和滑動機構,以實現上下、左右、前后的調節,如圖2所示,水下多向調節液壓系統可實現管匯一端與海管直接連接。

圖1 管匯工藝圖

圖2 水下管匯橇模型

1.2 管匯調節裝置設計

管匯橇結構由底座、移動框架、軸向移動滑道、徑向移動滑道、閥組等組成。液壓調節系統從下到上分為三層,即頂升、軸向滑移、徑向滑移。移動框架需要滿足支撐軸向移動滑道、徑向移動滑道的功能,采用“日”字形框架,降低結構框架高度。“日”字框架內部嵌套“口”字框架(軸向滑道),軸向滑道上布置橫向滑道,“日”字框架通過4個頂升液壓缸支撐在底座上,“口”字框架(軸向滑道)以“日”字框架為支撐設置軸向驅動雙作用液壓缸,橫向滑道通過管卡與閥組固連,并以“口”字框架為支撐設置徑向驅動雙作用液壓缸,整體結構如圖3和圖4所示。

圖3 移動框架及閥組圖

圖4 “日”字及“口”字框架圖

2 液壓載荷

2.1 基礎參數

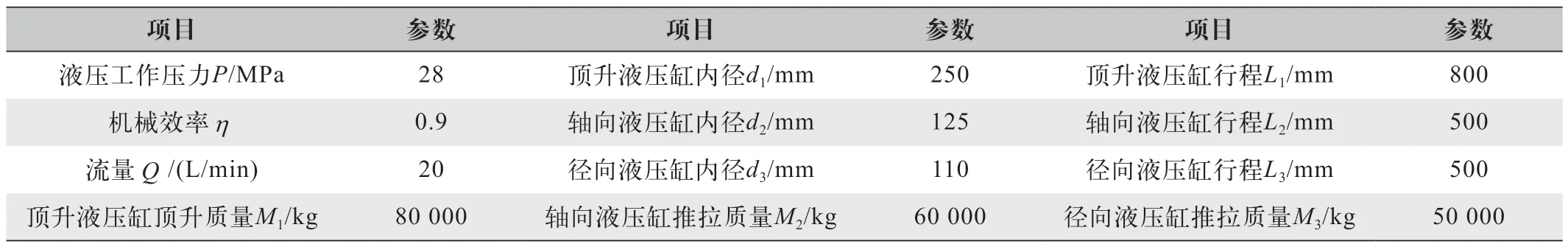

液壓載荷的基礎參數如表1所示。

表1 設計基礎

2.2 負載特性

液壓推動過程包括橇塊靜止、啟動、加速及勻速運動,需要考慮的負載包括工作負載FW、慣性負載Fm及阻力負荷Ff,其中Fm取決于移動部件的質量和最大加速度。軸向和徑向推拉過程中,底部相對滑動接觸面存在靜摩擦力Ffj和動摩擦力Ffd[3]。

式(1)~式(6)中:FW為受液壓缸移動的物體重量(N);Fm為移動部件的質量和最大加速度的積(N);Fm為橇塊移動過程受到水黏滯力產生的阻力(N);v為液壓缸內活塞移動速度(m/s);d為液壓缸直徑,如表1中的d1、d2、d3(mm);ΔV為靜止到啟動的速度,取VΔ=v(m/s);Δt為速度變化的時間,液壓啟動換向時間tΔ為0.1 s(s);M為物體質量,如表1中的M1、M2、M3(kg)。

取液壓泵輸出流量Q=20 L/min,水阻力系數C=2,海水密度ρ=1100 kg/m3,重力加速度g=9.8 m/s3,橇塊與海流的相對速度V1=4 m/s。S為沿移動方向的橇塊投影面積,移動垂直投影面積S1約為60 m2,移動軸向投影面積S2約為10 m2,移動徑向投影面積S3約為10 m2;在鋼材與PTFE摩擦作用下,靜摩擦力N1=0.25,動摩擦力N2=0.15,計算結果如表2所示。

表2 液壓負載表

多個液壓缸同時使用時,需考慮單個液壓缸承受所有載荷的工況及傾覆力矩的影響。考慮安全余量,單個頂升液壓缸推力取1000 kN,拉力取500 kN;軸向液壓缸的推力和拉力均取250 kN;徑向液壓缸的推力和拉力均取200 kN。

3 液壓系統設計

3.1 液壓系統主要部件

液壓系統包含動力、控制、執行三個功能部分,主要由液壓站橇、液壓管總成、水下閥組橇、頂升液壓缸、軸向液壓缸、徑向液壓缸構成。液壓油一般選用抗磨液壓油,長期用于水下的液壓系統需要采用水基液壓油。液壓油箱用于儲油和散熱,可先根據液壓泵的額定流量計算油箱體積,再根據散熱要求對油箱容積進行校核。油管材質與液壓油兼容,同時耐海水腐蝕,可采用韌性較好的高壓軟管,其彎曲半徑小,有利于水下連接。

液壓站橇放置在船上,通過供、回油管組成的臍帶纜與置于水下橇塊上的水下閥組橇連接,每個水下液壓缸再與對應閥門連接,通過單個閥門對應一個液壓缸,實現液壓缸的同步或單獨控制,每個液壓缸油口配置一組雙向液壓閥,可實現液壓缸自鎖。當液壓油在船上通過液壓管到達液控閥,再通過液控閥的換位可實現液壓缸頂升、軸向推動、徑向推動功能,通過準確控制供油量,實現單個液壓缸的精確無級步進。對頂升液壓缸,通過調節每個缸體的頂升高度,可實現目標橇塊的傾角調節。

3.2 液壓原理圖

為了達到調節對接的精準度,液壓系統不但要滿足動力傳遞,還需通過液壓執行元件準確控制其行進速度、位移量。伺服控制系統可實現精確控制,但需要配套高精度的測量元件及反饋系統。水下液壓控制系統由于無法提供水下電源,且信號在水中傳遞存在削弱和滯后性,無法采用伺服系統,橇塊移動控制只能依靠潛水員查看或ROV觀察判斷。液壓系統原理圖如圖5所示。

圖5 液壓系統原理圖

3.3 液壓系統多向調節方法

橇塊調平過程的動作包括升降、進退,有四種工況。

3.3.1 工況1:整橇調平和頂升

4個頂升液壓缸,分別為1號~4號,每個頂升液壓缸旁放置一把水平尺。橇塊坐底后,傾斜方向有三種情況:(1)整橇向主管匯軸向傾斜(1號水平尺傾斜,2號水平尺居中);(2)整橇向主管徑向傾斜(1號水平尺居中,2號水平尺傾斜);(3)整橇向其他方向傾斜(1號、2號水平尺均傾斜)。針對三種情況的液壓調節步驟如下:

(1)3號和4號液壓缸進出口保壓,1號和2號液壓缸同時進油,整橇以3號和4號液壓缸所在面為旋轉原點,1號和2號液壓缸所在面直接升高,3號和4號液壓缸由于橇塊提升力的作用跟隨橇塊提起,繼續往1號和2號液壓缸充油,觀察1號水平尺,當整橇面水平時,1號、2號、3號和4號液壓缸進出口保壓,調平完成。之后直接向4個液壓缸同時注入大流量液壓油,整橇緩慢上升,觀察兩對接法蘭面高度差在50 mm左右時,改用低流量供油調節,直至兩法蘭面中心高度基本重合時,提升完成。若橇塊與原海管軸線在垂直面上存在傾角,若原海管法蘭軸向傾角向上,則1號、2號液壓缸保壓,同時向3號、4號液壓缸注入低壓油,觀察直到兩法蘭軸線基本重合。

(2)1號、3號液壓缸進出口保壓,2號、4號液壓缸同時進油,整橇以1號、3號液壓缸所在面為旋轉原點,2號、4號液壓缸所在面直接升高,繼續往2號、4號液壓缸充油,觀察2號水平尺,當整橇面水平時,調平完成。之后直接向4個液壓缸同時注高壓油,整橇緩慢上升,觀察兩對接法蘭面高度差在50 mm左右時,改用小排量供油調節,直至兩法蘭面水平標線基本重合時,提升完成。若出現提升高度過高,則需要整體反向供油微調節。

(3)假設1號點最高,4號點最低,1號液壓缸保壓,2號、3號液壓缸進出口不帶壓,向4號液壓缸注入油(注,見下方),當4號和2號液壓缸直線上的水平尺居中時,向3號液壓缸分步驟分別注入低壓油;1號、2號液壓缸保壓,3號液壓缸進出口不帶壓,向4號液壓缸注入油;當1號、2號水平尺都居中時,1號、2號液壓缸保壓,向3號和4號液壓缸分步驟分別注入油。之后直接向4個液壓缸同時注高壓油,整橇緩慢上升,觀察兩對接法蘭面高度差在50 mm左右時,改用小排量供油調節,直至兩法蘭面水平標線基本重合時,提升完成。若出現提升高度過高,則需要整體反向供油微調節。

注:若在調節4號液壓缸時,橇塊向2號傾斜,則觀察2號和4號液壓缸直線上的水平尺居中時,1號液壓缸保壓,3號液壓缸進出口不帶壓,向2號、4號液壓缸同時注入油;當1號、4號水平尺都居中時,1號、2號和4號液壓缸保壓,向3號液壓缸分步驟分別注入低壓油,溢流閥溢流說明3號液壓缸觸底。之后直接向4個液壓缸同時注高壓油,整橇緩慢上升,觀察兩對接法蘭面高度差在50 mm左右時,改用小排量供油調節,直至兩法蘭面水平標線基本重合時,提升完成。若出現提升高度過高,則需要整體反向供油微調節。

3.3.2 工況2:整橇徑向推移

向5號和6號液壓缸同時注入高壓油,推動整橇向徑向推進,當兩法蘭軸線間間距約50 mm時,更換低壓進油緩慢推進,直到兩軸線基本重合,停止徑向調整。

3.3.3 工況3:整橇軸向推移

向7號和8號液壓缸同時注入高壓油,推動整橇向原海管法蘭推進,當兩法蘭間間距約50 mm時,更換低壓進油緩慢推進,當間距約20 mm時,停止軸向調整。

3.3.4 工況4:組合調整

當工況1、工況2調整完成時,實施工況3操作,向7號和8號液壓缸同時注入低壓油,潛水員觀察兩法蘭面的相對情況,若發現高度傾角、徑向偏差、軸向偏差和轉角偏差時,相應執行工況1、工況2操作,注入低壓油,微調至法蘭間密封圈貼合,旋轉橇塊上的球法蘭,使螺栓孔對上并上緊螺栓,橇塊調平就位完成。

4 結論和建議

(1)采用水下液壓多向調節系統可以實現水下法蘭間的精確對接,節約一段膨脹彎的使用,對降低施工成本有顯著效果。水下多向調節液壓系統成功應用于南海某大尺寸輸氣管的中間管匯橇,通過多向調節實現法蘭連接零偏差,為大型水下橇塊調平對接提供借鑒。

(2)水下管匯就位區域應平整且具有較好的承載能力。由于水下管匯的主管法蘭中心線距離泥面一般為600~800 mm,水下管匯底座置于泥面上時,需要設置支架抬高海管對接法蘭的高度,或者對管匯位置進行吹坑,使管匯主管法蘭中心線貼近泥面。

(3)水下調節液壓系統與管匯結構設計綜合考慮,一般垂直方向的調節行程控制在600~800 mm,平面調節行程約為500 mm,降低管匯頂升過程的傾覆力矩。

(4)水下液壓系統在長期使用后容易出現滲漏,造成系統壓力降低、承載能力下降,使管匯載荷傳遞到海管,應在液壓調節后采用絲杠等永久自鎖性結構支撐管匯橇塊。