基于參數化設計的壓力容器有限元分析

劉晨,張誼軍

(昆明船舶設備研究試驗中心,云南 昆明 650051)

水下機器人通常需要在水下幾十米至數百米的環境下作業,環境極其苛刻,需要其外殼具備較高的強度以抵抗水壓的作用,保護內部電子元器件不被損壞。為驗證水下機器人的耐壓性能,需根據其工作條件設計壓力容器,將水下機器人安裝在壓力容器內部,對容器中水進行加壓以模擬機器人工作時的高壓工作環境,檢測機器人外殼的耐壓性能是否符合要求。

本文基于國標GB150-2011 中關于壓力容器的規定,完成壓力容器的各項參數的計算取值。利用ANSYS 有限元仿真軟件對其進行校核,對該壓力容器工作狀態下的應力及變形情況進行分析,判斷其結構強度及O 形圈的密封效果是否符合要求。

1 壓力容器參數化設計

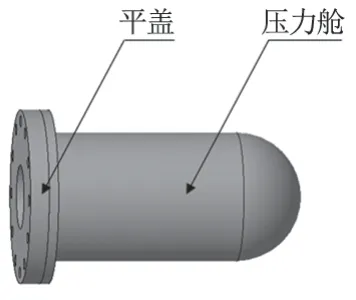

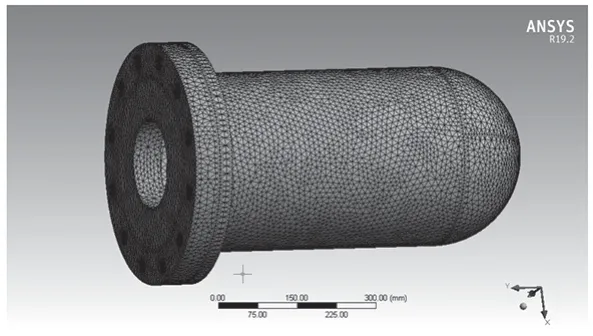

對水下機器人的的實際工況進行分析,根據要求完成壓力容器的初步設計,結構如圖1 所示。

圖1 壓力容器三維模型

該壓力容器主要由兩部分組成:壓力艙和平蓋,兩個部件通過螺栓連接,平蓋擠壓壓力艙端面上的O 形圈完成密封。

由于采用水作為介質進行加壓維持壓力艙內壓力處于預定值,壓力容器需經常浸泡在水環境中,容易腐蝕生銹,會對密封結構造成破壞,且存在安全隱患,因此采用不銹鋼完成該壓力容器的設計和制造。

平蓋所承受的應力較大,工作時容易產生較大變形導致O 形圈密封失效,因此平蓋需采用高強度不銹鋼材料。20Cr13 是一種常用的高強度馬氏體不銹鋼材料,具有高抗蝕性、高強度、高韌性和較強抗氧化性,被廣泛應用于制造各種承受高應力的零件。基于20Cr13 的優良性能,選用該材料用于平蓋的設計和制造。與平蓋相比較,壓力艙承受應力相對較小,選用304 不銹鋼用于壓力艙的設計和制造。

基于國標GB150-2011 關于壓力容器的規定,對壓力容器各部分的參數進行計算如下:

(1)殼體厚度計算:

圓筒厚度計算公式如下:

式中,δ為圓筒殼體計算厚度(mm),cP為計算壓力(MPa),iD為圓筒內直徑(mm),[ ]t σ為殼體材料的許用應力(MPa),φ為焊接接頭系數。

選用不銹鋼304 作為壓力艙的制造材料,最大設計壓力取6MPa,圓筒內直徑300mm,焊接接頭系數取0.8。不考慮腐蝕余量及材料加工偏差,根據上述公式,可計算得到圓筒殼體最小厚度為8.4mm。

(2)球殼厚度計算:

球殼厚度計算公式如下:

式中,fδ為球殼封頭厚度(mm),[ ]t σ為球殼封頭材料的許用應力(MPa)。

根據上述公式,不考慮腐蝕余量及材料加工偏差,可計算得到球殼最小厚度為4.2mm。

(3)平蓋厚度計算:

圓形平蓋厚度計算公式如下:

式中,gδ為平蓋厚度(mm),cD為平蓋計算直徑(mm),K 為結構特征系數,dP為平蓋上所承受的最大等效壓力,[σ]t為平蓋材料的許用應力(MPa)。根據上述公式,可計算得平蓋的計算厚度為42mm。

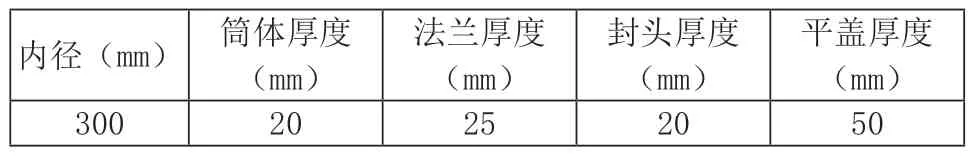

基于上述計算結果,初步設計壓力容器的結構參數如表1。

表1 壓力容器設計參數表

2 有限元仿真分析

為進一步驗證計算所得參數是否滿足使用要求,本文采用數值仿真的方法建立有限元仿真模型,對壓力容器工作過程中的結構強度和變形程度展開進一步研究,判斷基于計算所得參數所設計的壓力容器是否滿足強度及密封性能的要求。

ANSYS 常被用于結構強度計算,被廣泛應用于機械、電子、土木、航空航天等領域,且該軟件也常被用于壓力容器相關領域的仿真模擬。張祥華利用ANSYS 對壓力容器的結構強度進行校核和優化設計,在保證強度符合要求的條件下節省了材料。孟利宇利用ANSYS 建立某分離器高壓容器的有限元模型,對其在高壓工作環境下的應力分布進行分析,以此為基礎對設計參數進行進一步優化。韓豫利用ANSYS 有限元軟件對容器的圓筒、封頭和接管區域的整體變形規律進行分析,并與試驗結果相比較,兩者的結果基本一致,證明了采用有限元分析方法對壓力容器的強度及變形進行分析的可行性。因此,本文借助ANSYS 完成壓力容器的強度校核及密封性能分析。

2.1 壓力容器仿真模型的建立

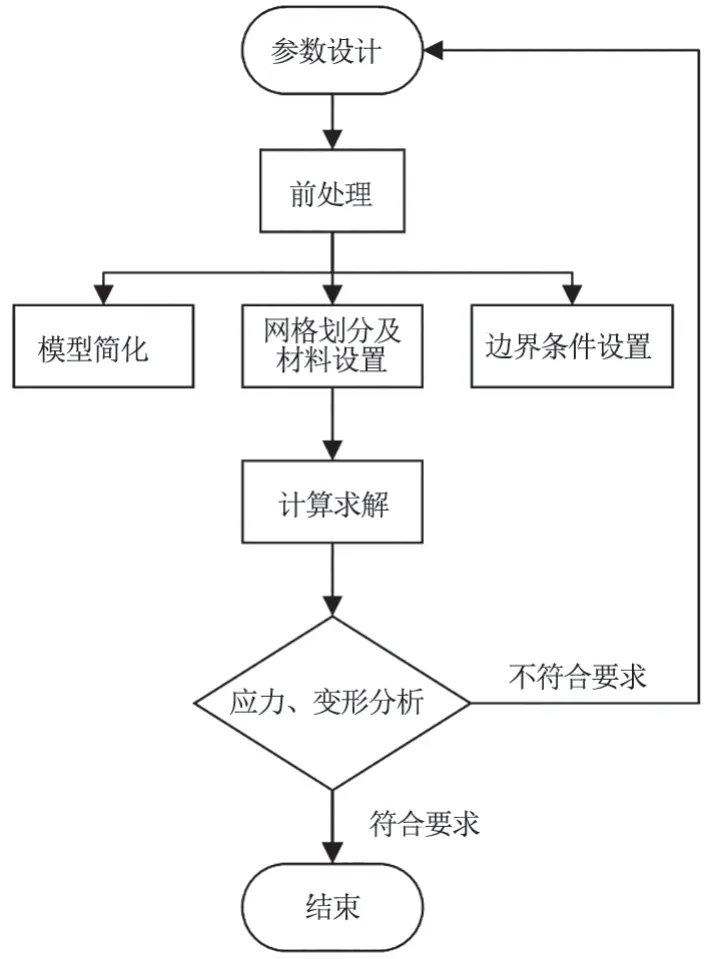

運用ANSYS 進行壓力容器設計及仿真分析的一般流程如圖2。

圖2 ANSYS 有限元仿真流程

首先,根據計算所得參數完成壓力容器的結構設計,將其導入ANSYS 中進行計算求解,根據求解得到的應力、變形云圖對結構強度和O 形圈變形量進行分析,若所得結果不符合要求,則基于有限元仿真結果對設計參數進行進一步優化。

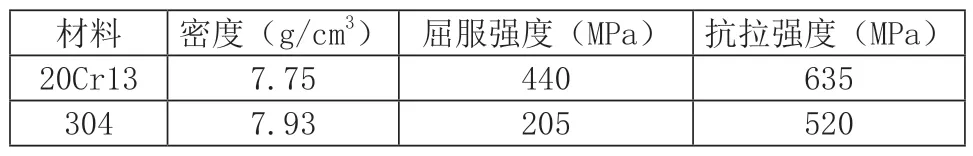

2.1.1 模型簡化

為減小計算量,需在計算前對模型進行簡化,去除部分對結構強度和剛度影響較小的結構。如去除對求解結果影響較小的倒角、圓角、孔等特征;去除連接件、管接頭等配件,僅考慮壓力艙與平蓋。根據壓力容器各部件所選用的材料在ANSYS 中設置材料參數如表2 所示。

表2 材料屬性設置

2.1.2 網格劃分

四面體網格劃分方法常被用于結構分析,且該仿真模型形狀相對規則,故采用四面體網格進行網格劃分。由于該壓力容器尺寸較大,單元尺寸較小會導致計算時間過長,為縮減求解時間設置網格單元大小為6mm,對平蓋和壓力艙連接部位進行局部網格細化,控制網格單元尺寸為3mm,可得網格劃分的結果如圖3 所示。

圖3 網格劃分結果

2.1.3 定義接觸方式

為模擬平蓋和壓力艙的螺栓連接,定義螺栓連接處面的接觸方式為綁定接觸,平蓋和壓力艙端面的連接方式為摩擦接觸,摩擦系數為0.15。

2.1.4 邊界條件設置

該壓力容器的最大設計工作壓力為6MPa,為模擬壓力艙和平蓋的載荷分布,向壓力艙內壁施加6MPa的壓力,由于平蓋中心處留有通孔,在對平蓋添加載荷時,需根據圓孔的面積計算等效載荷并施加在平蓋上。

2.2 求解

2.2.1 密封性能分析

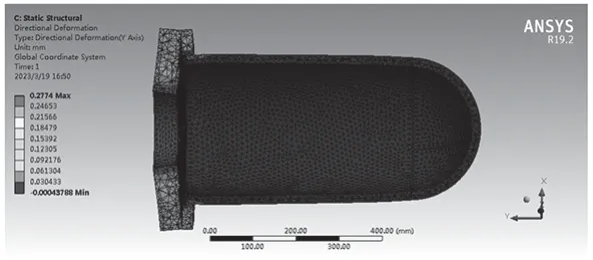

經過求解計算,可得壓力容器軸線方向上的變形云圖如圖4 所示。

圖4 壓力容器變形云圖

由圖4 可知,平蓋在受壓狀態下會產生較大的變形,且呈現由外到里變形量逐漸增大的趨勢,最大變形位于平蓋中心處,最大變形量為0.2774mm。

對于壓力艙與平蓋之間的靜密封而言,O 形圈的壓縮量對靜密封效果影響較大。O 形圈的壓縮量在15% ~25%,可以取得較為可靠的密封效果。基于圖4變形云圖可得,壓力艙與平蓋O 形圈溝槽處兩者的相對變形量為0.13mm,根據相對變形量計算O 形圈壓縮量如下式:

式中,x為O 形圈壓縮量(mm),r為O 形圈線徑(mm),h為溝槽深度(mm),Δh平蓋和壓力艙溝槽處的相對變形量(mm)。

基于數值仿真的結果及O 形圈壓縮量計算公式可得,在該工況下O 形圈的壓縮量為17.5%,滿足O 形圈的密封要求。

2.2.2 結構強度校核

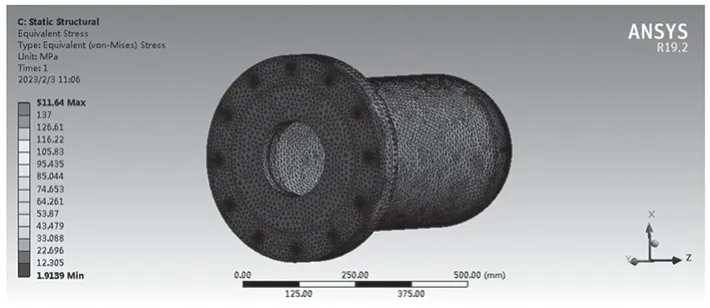

由ANSYS 仿真結果可得壓力容器應力分布云圖,如圖5、圖6 所示。

圖6 壓力容器應力分布云圖

由上圖可知,對于壓力艙而言,最大應力位置為法蘭與罐體連接過渡處,最大應力值為150MPa,小于材料的屈服強度。平蓋應力分布呈現從四周到中心逐漸增大的趨勢,最大應力位置為中心圓孔周圍,最大應力值為100MPa,兩者的應力均小于材料的屈服強度,由此可知,該壓力容器結構強度符合要求。

3 結語

本文基于壓力容器的實際工況對其進行參數計算,并根據計算所得結果對壓力容器進行參數化結構設計。為進一步探究計算參數的可行性,利用ANSYS 軟件對該壓力容器進行有限元仿真分析。結果表明,在6MPa 的液壓環境下,該壓力容器壓力艙和平蓋的最大應力均小于材料的屈服強度,結構強度符合要求,且O 形圈壓縮量處于規定范圍內,可實現較好的密封效果。