定力矩緊固技術(shù)在煉油裝置大檢修中的應(yīng)用

孫擁軍

(中海瀝青股份有限公司,山東 濱州 256600)

1 概述

該石化企業(yè)原油加工規(guī)模350 萬噸/年,主要加工海洋重質(zhì)原油,生產(chǎn)瀝青、橡膠增塑劑、變壓器油、燃料油、石腦油、柴油等特色產(chǎn)品。

2022 年4 月,該石化企業(yè)組織全廠停車檢修。由于往年檢修后裝置開工過程中均會(huì)發(fā)生或大或小的法蘭泄漏,延長開工周期,埋下安全隱患。本次檢修開始前,公司設(shè)備管理部引進(jìn)了定力矩緊固技術(shù),與各運(yùn)行部進(jìn)行了詳細(xì)的技術(shù)對接,制定了科學(xué)的緊固方案。

2022 年4 月,全廠大檢修期間,總計(jì)390 片高溫高壓法蘭采用了定力矩緊固技術(shù),其中120 萬噸/年加氫改質(zhì)裝置75 片,30 萬噸/年精密分餾裝置85 片,制氫裝置42 片,加氫脫酸裝置22 片,延遲焦化裝置166 片。開車過程中,各裝置一次氣密通過,升溫過程中未進(jìn)行恒溫?zé)峋o。運(yùn)行一年半以來,各裝置法蘭均未發(fā)現(xiàn)漏點(diǎn),保證了裝置的安全運(yùn)行。

2 緊固現(xiàn)狀

按照開工流程,裝置開工前依次經(jīng)過三查四定、吹掃氣密、儀表聯(lián)較、單機(jī)試運(yùn)、水聯(lián)運(yùn)、冷油運(yùn)、熱油運(yùn)等過程。每個(gè)節(jié)點(diǎn)都至關(guān)重要,關(guān)系著開車成功與否,以及裝置長周期穩(wěn)定運(yùn)行。隨著國家對安全、環(huán)保的要求越來越高,裝置開工及運(yùn)行過程中動(dòng)靜密封點(diǎn)泄漏管理越來越嚴(yán)格,裝置現(xiàn)場緊固方式已由無力矩扳手敲擊緊固發(fā)展到定力矩緊固。

2.1 手動(dòng)力矩扳手緊固

無力矩扳手是利用杠桿原理擰轉(zhuǎn)螺栓、螺釘、螺母和其他螺紋緊固件的手工工具,扳手通常在柄部的一端和兩端制有夾持螺栓或螺母的開口或套孔,一般分為開口扳手、梅花扳手、扭力扳手等。

施工現(xiàn)場,采用此種扳手進(jìn)行螺栓緊固非常普遍,尤其是法蘭通徑<DN150,壓力等級<CL300 以下的法蘭。一般情況下,維保單位施工人員兩人一組,按照螺栓相對位置對稱緊固,緊固質(zhì)量取決于施工人員的工作經(jīng)驗(yàn)和責(zé)任心。每個(gè)螺栓的緊固力矩不可控也不一致,與施工人員的手臂力量、工作狀態(tài)有直接關(guān)系。

為了提高緊固力,施工人員會(huì)使用套筒加長力矩或者用鐵錘進(jìn)行敲擊。

2.2 扭力扳手或液壓扳手緊固

扭力扳手在擰轉(zhuǎn)螺栓或螺母時(shí),能顯示出所施加的扭矩,當(dāng)施加的扭矩達(dá)到規(guī)定值后,會(huì)發(fā)出光或聲響信號。該類型扳手適用于緊固數(shù)量少、緊固扭矩不是很大的地方。

液壓扳手可以輸出和設(shè)定扭矩,屬于高壓液壓工具,輸出扭矩大,且精度高。該類型扳手適用于工期緊,緊固螺栓數(shù)量多且高溫高壓部位。

施工現(xiàn)場,維保單位制定緊固方案,確定合適扭矩,根據(jù)螺栓強(qiáng)度、墊片的初始密封比壓和工作密封比壓、介質(zhì)壓力等參數(shù)進(jìn)行設(shè)計(jì)復(fù)核,防止螺栓斷裂和墊片損壞。施工時(shí),根據(jù)法蘭螺栓相對位置,依次對稱緊固,緊固扭矩逐步加大。此種緊固方式,緊固扭矩固定,法蘭面壓緊均勻,但由于單頭施工,墊片變形不平衡。

2.3 定力矩緊固

定力矩緊固技術(shù)是一項(xiàng)標(biāo)準(zhǔn)化作業(yè)流程,施工單位依據(jù)裝置的工藝參數(shù)、法蘭等級、螺栓材質(zhì)和型號等信息,計(jì)算得出可以滿足密封要求的力矩值,再通過特定施工方案、特定工具(液壓扭矩扳手、液壓拉伸器)將所需力矩同時(shí)施加在對稱的兩組及以上螺栓上,最終達(dá)到緊固效果。

3 夾緊力計(jì)算

為了保證法蘭緊固無泄漏,需要通過螺栓給法蘭施加一個(gè)預(yù)緊力。擰緊一顆螺栓,需要施加一定扭矩轉(zhuǎn)至一定角度后才可完成,這部分的扭矩和角度所做的功最終轉(zhuǎn)化為螺栓頭下的摩擦力、螺紋副的摩擦力和預(yù)緊力。一般而言,三者之間的比例約為10%、40%以及50%,具體表現(xiàn)為10%的夾緊力用于螺栓拉伸產(chǎn)生預(yù)緊力,40%用于螺紋副的摩擦,50%用于螺栓頭與緊固件的摩擦。

式中,F(xiàn)m 為夾緊力;P 為螺距;ug 為螺紋副摩擦系數(shù);d2為螺栓直徑;Dkm 為螺栓頭表面尺寸;uk 為螺栓頭表面摩擦系數(shù)。

4 高壓加氫裝置上的應(yīng)用

4.1 數(shù)量統(tǒng)計(jì)

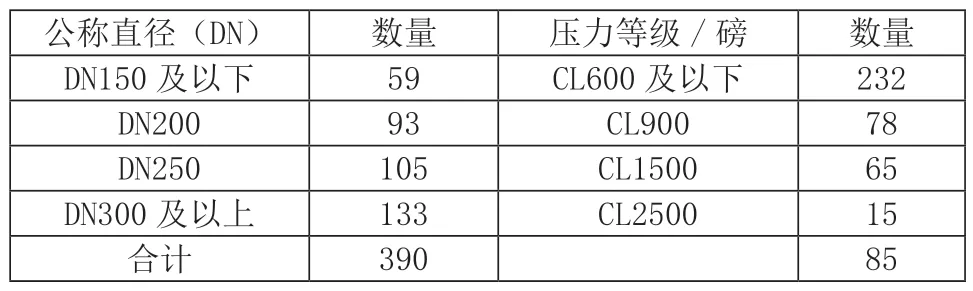

檢修工作開始前,各運(yùn)行部技術(shù)人員依據(jù)壓力等級、是否泄漏、操作溫度等因素把檢修法蘭分為高危法蘭和一般法蘭。原則上,高危法蘭采用定力矩技術(shù)緊固,一般法蘭采用普通扭力扳手或普通扳手緊固。通過梳理,各裝置操作壓力≥5.0MPa 法蘭、操作溫度≥250℃的法蘭總計(jì)390 片,其中DN300 規(guī)格的5 片,DN250 規(guī)格的17 片,DN200 規(guī)格的14 片,DN150 規(guī)格的10 片,CL2500 規(guī)格的15 片(表1)。

表1 定力矩緊固法蘭統(tǒng)計(jì)表

4.2 工作流程

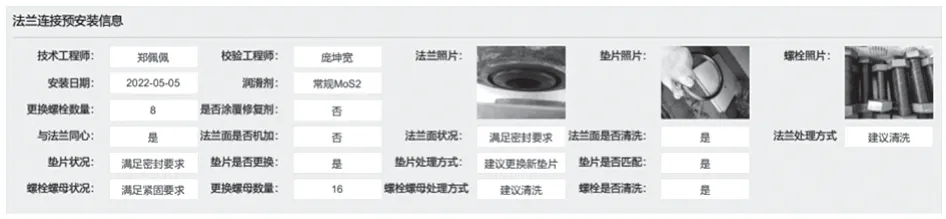

(1)法蘭螺栓基礎(chǔ)數(shù)據(jù)采集及處理要求。利用廠家自主開發(fā)的WELLINTE 軟件平臺(tái),詳細(xì)核算螺栓基礎(chǔ)預(yù)緊力,同時(shí)結(jié)合實(shí)際運(yùn)行工況以及法蘭密封面損傷情況,制定科學(xué)的機(jī)具搭配方案。對每片法蘭進(jìn)行登記建檔,拍照記錄,生成基礎(chǔ)信息數(shù)據(jù)庫(圖1)。軟件根據(jù)基礎(chǔ)信息,生成信息二維碼,懸掛于現(xiàn)場法蘭處。施工前,施工人員通過掃描信息二維碼,獲取該法蘭的詳細(xì)施工方案。

圖1 WELLINTE 軟件錄入的法蘭連接基本信息

設(shè)備、管線法蘭拆開后,要求使用軟銅絲刷清理法蘭密封面和螺栓螺紋,然后用煤油或螺栓松動(dòng)劑清洗螺柱、螺母。法蘭密封面應(yīng)用石棉板進(jìn)行覆蓋保護(hù),有坑點(diǎn)、縱貫傷的部位應(yīng)進(jìn)行研磨修護(hù)(圖2)。

圖2 法蘭連接預(yù)安裝信息

(2)機(jī)具準(zhǔn)備。本次裝配使用了拉伸器、方驅(qū)扳手、中空板手、便攜式電動(dòng)扳手、扭矩扳手。機(jī)具到場前,裝配公司對全部設(shè)備進(jìn)行了檢測、保養(yǎng);到場后,設(shè)備管理部對機(jī)具檢測報(bào)告進(jìn)行查驗(yàn),對設(shè)備狀態(tài)進(jìn)行調(diào)試、驗(yàn)收。驗(yàn)收合格的工具集中入庫,統(tǒng)一管理,由專人負(fù)責(zé)調(diào)配和維護(hù)。

(3)工程任務(wù)分析。根據(jù)法蘭實(shí)際工況,科學(xué)選擇施工器具,結(jié)合裝置開工作業(yè)網(wǎng)絡(luò)計(jì)劃,進(jìn)行人員區(qū)域劃分、機(jī)具存儲(chǔ)地址、區(qū)域裝置機(jī)具使用計(jì)劃、重要/特殊位置施工計(jì)劃等一系列任務(wù)分析工作,以保證檢修作業(yè)符合整體開工計(jì)劃。

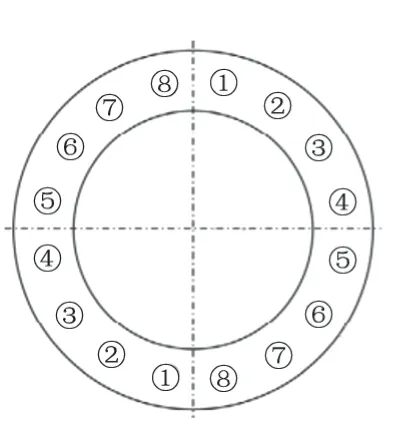

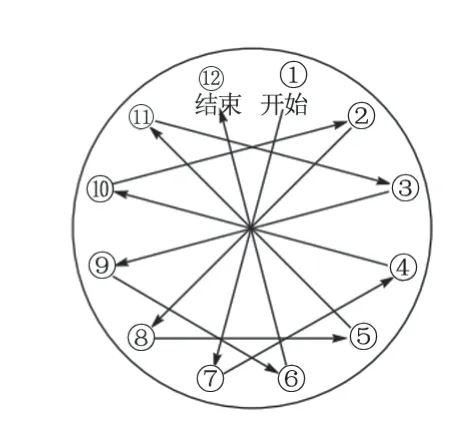

(4)施工流程。WELLINTE 軟件的螺栓計(jì)算模型結(jié)合螺栓腐蝕情況、潤滑情況、法蘭面完整度等工況綜合分析得出符合當(dāng)前法蘭狀態(tài)的螺栓安全預(yù)緊力,出具標(biāo)準(zhǔn)施工流程。①法蘭面、螺栓、墊片檢查,確保法蘭面干凈,無損傷;螺栓潤滑適中,摩擦副完整無損傷;墊片壓力等級、材質(zhì)、硬度符合要求,結(jié)構(gòu)完整無劃傷。②對螺栓進(jìn)行編號,明確緊固順序。③按照30%、50%、1000%預(yù)緊力要求梯級緊固螺栓,要求同步對稱緊固。④每輪緊固完成后,及時(shí)測量法蘭間距,控制偏差在允許范圍之內(nèi)(圖3 和圖4)。

圖3 螺栓編號示意圖

圖4 螺栓緊固順序示意圖

(5)施工技術(shù)培訓(xùn)。培訓(xùn)包括施工機(jī)具操作培訓(xùn)和施工流程理論培訓(xùn)。施工前,廠家對技術(shù)管理人員、施工操作人員、設(shè)備管理人員進(jìn)行技術(shù)培訓(xùn),保證施工質(zhì)量和施工進(jìn)度。施工機(jī)具操作人員需要認(rèn)證上崗,必須通過理論和實(shí)操考核,取得上崗資格后方能進(jìn)入現(xiàn)場。

(6)過程控制。施工中,WELLINTE 技術(shù)人員全程旁站,實(shí)時(shí)對施工過程進(jìn)行指導(dǎo)監(jiān)督,確保螺栓、墊片負(fù)荷要求,確保每步工序的準(zhǔn)確執(zhí)行。施工過程中,技術(shù)人員按比例對緊固法蘭進(jìn)行抽檢,發(fā)現(xiàn)問題及時(shí)反饋,并要求施工人員立即整改。施工完成后,技術(shù)人員會(huì)對所有數(shù)據(jù)進(jìn)行校核,確保符合要求(圖5)。

圖5 法蘭連接螺栓緊固信息

(7)壓力測試。裝置氣密保運(yùn)過程中,技術(shù)人員全程跟蹤,觀察、記錄法蘭泄漏情況。如果發(fā)生泄漏,一般盡量在低壓下進(jìn)行緊固。發(fā)現(xiàn)漏點(diǎn)后,第一時(shí)間檢查施工過程記錄,核實(shí)法蘭密封面清潔度和完整性、螺栓規(guī)格和緊固力矩(圖6)。

圖6 法蘭壓力測試詳情

本次開工過程中,全公司各裝置高壓部位氣密一次通過,分餾系統(tǒng)、換熱系統(tǒng)等高溫低壓系統(tǒng)一次氣密通過,升溫過程中各裝置法蘭零泄漏,同時(shí)省去250℃熱緊過程。

該公司各裝置開工后,各動(dòng)靜密封點(diǎn)連續(xù)開展VOCs檢測工作。全公司222310 個(gè)密封點(diǎn),其中18900 個(gè)法蘭靜密封點(diǎn)無一泄漏。

2023 年4 月,各運(yùn)行部技術(shù)人員對全系統(tǒng)110 對法蘭進(jìn)行抽檢,螺栓無一松動(dòng),法蘭口無一泄漏。

(8)數(shù)據(jù)臺(tái)賬。在WELLINTE 軟件平臺(tái)上,施工經(jīng)理按需下派施工任務(wù),現(xiàn)場工程師執(zhí)行任務(wù)流程,監(jiān)督、指導(dǎo)施工人員完成緊固任務(wù),實(shí)時(shí)上傳工作進(jìn)度和緊固數(shù)據(jù)。施工完成后,WELLINTE 軟件自動(dòng)生成包含法蘭連接概要信息、法蘭連接基本信息、法蘭連接預(yù)安裝信息、法蘭連接螺栓緊固信息、壓力測試詳情的全周期數(shù)據(jù)信息,實(shí)現(xiàn)進(jìn)度可控,數(shù)據(jù)可追溯。

5 經(jīng)驗(yàn)和建議

定力矩緊固新技術(shù)是一整套螺栓緊固方案,能夠有效解決螺栓受力不均問題,使轉(zhuǎn)動(dòng)摩擦力由未知變?yōu)榭删唧w量化的指標(biāo),大大降低煉油裝置法蘭泄漏的可能性,保證裝置安全、穩(wěn)定、長周期運(yùn)行。

(1)注重前期檢查和綜合評估。法蘭拆解后,技術(shù)人員要對法蘭完整性進(jìn)行檢查,確保有問題的法蘭及時(shí)修復(fù);利舊的螺栓要進(jìn)行統(tǒng)一的除銹處理,保證螺栓摩擦副均勻、完整。

(2)制定科學(xué)合理的施工方案倍。四螺栓同步施工優(yōu)于雙螺栓同步施工。由于螺栓與螺栓孔的相對位置,兩螺栓同時(shí)緊固時(shí),可能導(dǎo)致法蘭兩端受力不均。四螺栓同時(shí)緊固可以避免上述問題,且工作效率大大提高。

6 結(jié)語

該石化公司2022 年各裝置檢修改造中第一次大范圍地使用定力矩緊固技術(shù),有力保證了裝置一次氣密成功,保證了開工節(jié)點(diǎn)順利進(jìn)行。經(jīng)過近一年的運(yùn)行驗(yàn)證,各裝置高壓系統(tǒng)和高溫系統(tǒng)無一法蘭泄漏,說明定力矩緊固技術(shù)能夠有效解決高溫、高壓法蘭和運(yùn)行工況復(fù)雜的低壓法蘭泄漏問題。