風力發電機組偏航變槳齒輪箱體輕量化設計

李效龍,郝 莉

(1.南京高精齒輪集團有限公司,江蘇 南京 210000;2.中科南京移動通信與計算創新研究院,江蘇 南京 210000)

1 前言

偏航變槳齒輪箱是風力發電機組的關鍵部件,主要由電機、輸入部裝、多級行星部裝和輸出部裝組成,其中箱體是齒輪箱的核心部件,起到支撐和連接作用,受載較多。然而目前偏航變槳齒輪箱箱體的設計強度和剛度整體富裕,結構笨重,成本較高。自從2020 年風火同價政策的提出,整個風電行業全面進入了降價潮,并逐步向平價時代推進,偏航變槳齒輪箱箱體的結構嚴重不符合行業發展要求,急需結構優化設計。

國外對齒輪箱進行結構優化的研究開始較早。早在1854 年,Maxwell 就提出并定義了優化設計方法,并將此優化方法應用到實際的結構設計中。1964 年,Dorn W S,Gomory R E 等人又提出用數值方法解決結構優化算法的計算問題,具有劃時代的意義。2000 年,李樹吉等針對風電齒輪箱建立優化數學模型,使用SUMT 內點法為優化算法,將質量最小設置為優化目標,將結構強度設置為約束條件,進行優化,并編寫了數學計算程序。2008 年,孫黎等人使用軟件ANSYS 中的Workbench 模塊對風力發電齒輪箱進行有限元分析和結構優化。同年,李杰、王樂勤等人基于風電齒輪箱箱體的真實工況,建立有限元真實邊界模型,并進行分析。自此,國內對齒輪箱箱體的結構優化設計也進入了深入研究的階段,特別是拓撲優化的結構優化方案,吸引了眾多研發人員的廣泛研究興趣。

2 箱體靜強度分析計算

箱體作為偏航變槳齒輪箱中的大型復雜零件,其強度和剛度如何對箱體內齒輪傳動系統的正常運行起著重要作用;另外,作為齒輪箱的重要組成部分,箱體的重量占整個齒輪箱總重的百分比較大,對齒輪箱成本有較大影響;同時,在齒輪箱運行過程中,作為主要的承力部件,其承載能力對整個齒輪箱的正常穩定工作也有著重要的影響。

2.1 有限元分析模型

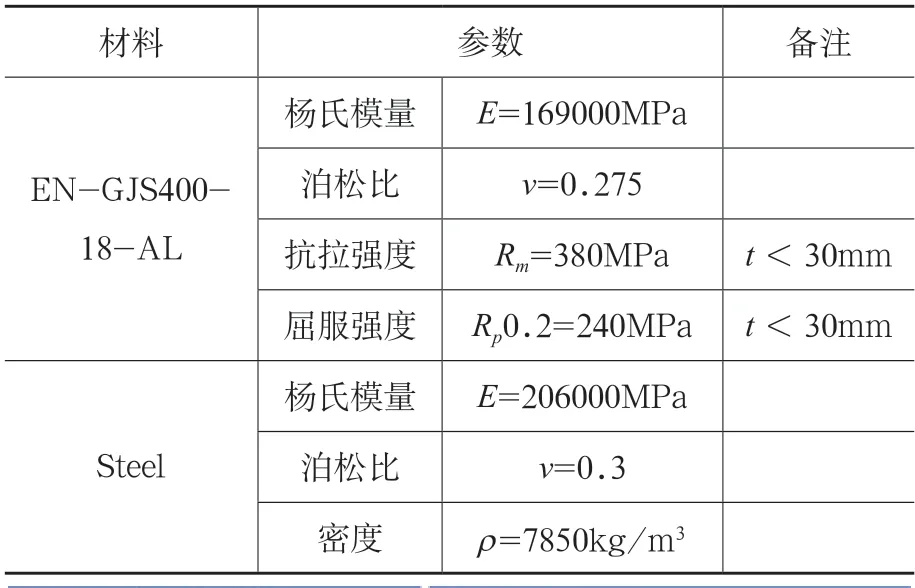

基于分析計算結果接近真實工況和分析計算效率考慮,將軸承的外圈與箱體裝配起來進行分析。箱體材料選用EN-GJS400-18-AL,其他構件材料選用鍛鋼,綜合材料參數如表1 所示。

表1 材料參數

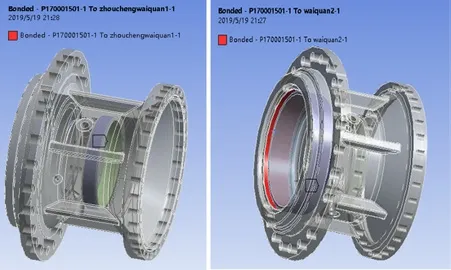

基于偏航變槳齒輪箱箱體的結構特性,對裝配模型進行網格劃分,并綁定設置,其接觸模型如圖1 所示。

圖1 箱體與軸承接觸模型

在箱體法蘭處設置固定約束,在兩個軸承處設置軸向力和徑向力,并在箱體與齒圈連接的面處設置極限扭矩,具體載荷如表2 所示。

表2 載荷參數

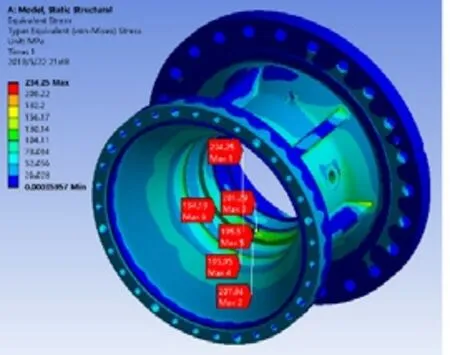

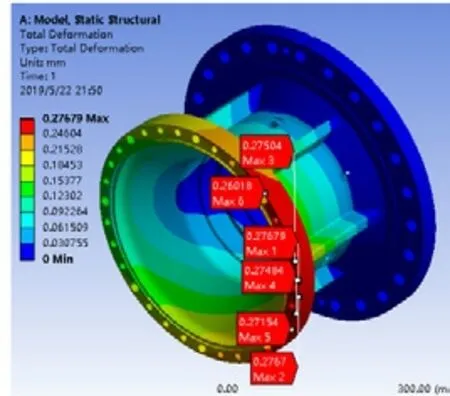

2.2 有限元分析結果

對有限元分析模型進行強度計算,計算結果如圖2 和圖3 所示。根據IEC61400 規范要求及計算結果可知,箱體最大等效應力為234.3MPa,略大于218MPa 的許用應力,絕大部分等效應力均小于許用應力;最大變形是0.277mm,符合設計要求,可以對箱體進行減重優化。

圖2 靜載荷分析等效應力云圖

圖3 靜載荷分析變形云圖

3 箱體拓撲優化分析

拓撲優化是結構優化的一個重要分支,即在保證產品性能合格的前提下,在特定的區域內尋求材料的最優分布,結構最優,重量最輕。結構優化有三要素,即設計變量、約束函數和目標函數。優化過程即使得設計變量在約束函數的約束下,達到目標函數的最佳值。

3.1 拓撲優化模型及優化區域設置

本文以箱體的柔度最小為目標,以材料密度為設計變量,箱體的質量分數為約束條件建立拓撲優化數學模型。對箱體的設計區域進行選擇,考慮到箱體連接面、螺栓孔、銷孔以及軸承安裝面有安裝要求,將這些區域設置為不可優化區,其他區域設置為優化區,具體設置如下圖4所示。

圖4 優化區域設置

3.2 拓撲優化結果

經過workbench 計算,筋板、靠近法蘭連接等區域的材料較富裕,該區域的材料可以去除;其他區域對箱體剛度所起作用較大,不宜去除。

4 優化模型重構及驗證

4.1 優化模型重構

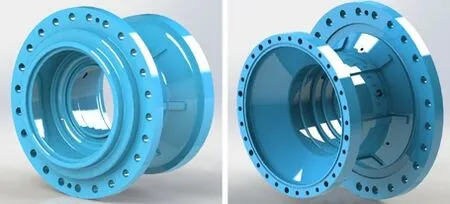

根據箱體靜強度計算及拓撲優化分析的結果,在三維軟件中對箱體模型進行優化設計,去除加強筋上部材料、安裝法蘭面軸承位上部局部材料和油封擋邊局部材料,并局部優化原模型的最大應力集中點處結構。優化后的模型如圖5 所示。

圖5 優化后箱體模型

4.2 分析驗證

對優化后的箱體模型進行強度計算,箱體最大等效應力為232.8MPa,位于小軸承的軸承座端面處,略高于許用應力,箱體出現輕微的屈服。最大變形是0.248mm,等效總應變的最大值為0.117%,符合IEC61400 的規范要求。

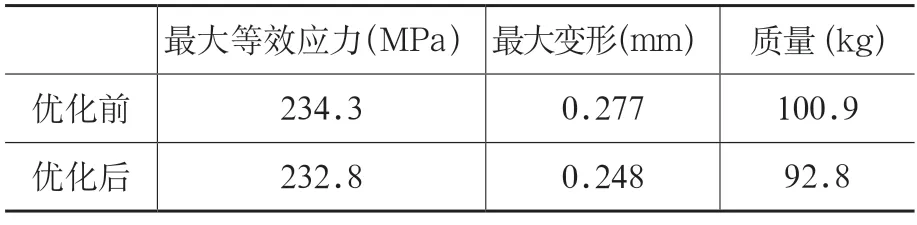

對比優化前后模型相關參數,如表3 所示。可知,優化后箱體的強度和剛度均略微減小,但箱體重量減輕了8.1kg,相對減少了8%,輕量化設計效果顯著。

表3 優化前后模型相關參數

5 總結

基于風力發電機偏航變槳齒輪箱箱體結構形式及實際的載荷工況,采用有限元強度計算分析技術及拓撲優化結構分析技術,在保證齒輪箱性能滿足設計要求的前提下,對齒輪箱箱體進行了輕量化設計,使其結構、質量和綜合性能均得到較佳優化。本課題對提高齒輪箱箱體的設計水平和設計能力,具有較好的應用價值,并可推廣至整個風電行業,可有效地助力于風電行業的高質量發展,實現“綠色、可靠、增值”的產品理念。