高純三氧化鉬粒度對粉末冶金鉬板工藝特性與力學性能影響

楊秦莉,趙 虎,厲學武,崔玉青,莊 飛,杜一辰,高 賢

(1.金堆城鉬業股份有限公司技術中心, 陜西 西安 710077)

(2.陜西省先進鉬冶金技術重點實驗室,陜西 西安 710077)

(3.陜西省四主體一聯合含鉬冶金技術重點實驗室,陜西 西安 710077)

0 引 言

細粒級二鉬酸銨主要用于催化劑行業,同時細粒級二鉬酸銨作為一種鉬化工產品,可以用于制備純三氧化鉬、鉬粉、鉬制品等鉬金屬產品。它不同于原有的團聚二鉬酸銨,也與現有水洗生產線生產的大粒度二鉬酸銨不同,從機理上分析,更利于低溫焙燒、低溫還原和制備鉬細晶材料[1]。本文通過不同粒度細粒級鉬酸銨制備的高純三氧化鉬為原料,經氫氣還原、燒結、軋制等工序,考察不同原料對后續還原、燒結、加工性能的影響。

1 試 驗

1.1 試驗原料

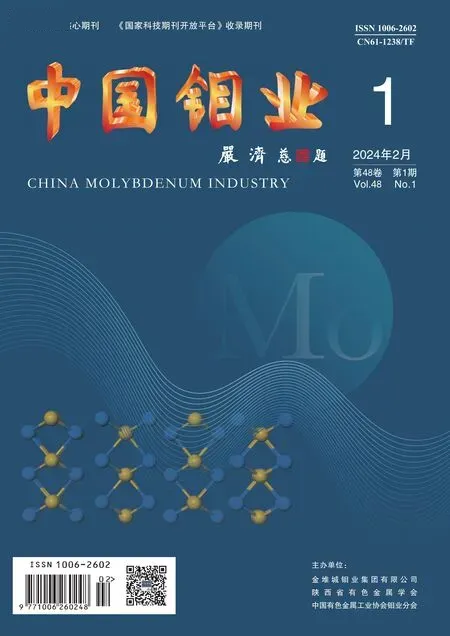

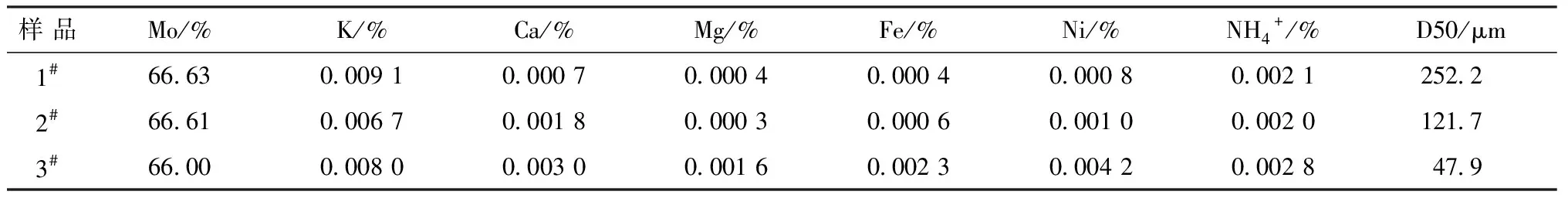

選用3種粒度的高純 MoO3進行還原,其化學成分和微觀形貌見表1和圖1。

圖1 MoO3微觀形貌(a,d—1#-MoO3; b,e—2#-MoO3; c,f—3#-MoO3)

表1 MoO3的化學成分(質量分數)及粒度

表2 一段還原3種不同MoO2的物理指標

由表1和圖1可知: 1#-MoO3粒度最大,D50值為252.2 μm,雜質含量最低;2#-MoO3的D50值為121.7 μm,雜質含量較低; 3#-MoO3粒度最小,D50值為47.9 μm,雜質含量高。

1.2 試驗過程

將不同粒度的MoO3經550 ℃×4 h進行一段還原得到MoO2,再采用920 ℃×4 h、 950 ℃×4 h兩種還原工藝進行二段還原得到鉬粉,最后將鉬粉采用油壓鋼模壓制成1.0 kg鉬板坯,壓制壓力15~20 MPa。鉬坯在中頻爐中采用1 850 ℃×6 h的氫氣燒結,然后經熱軋、溫軋以及冷軋軋制成0.5 mm厚鉬板。

鉬粉費氏粒度采用WLP-205A平均粒度測定儀,粒度分布采用Mastercizer2000型激光粒度分析儀,顆粒微觀形貌和拉伸斷口形貌采用HITACHI S-3400N 掃描電子顯微鏡進行測試。

2 結果與討論

2.1 一段還原

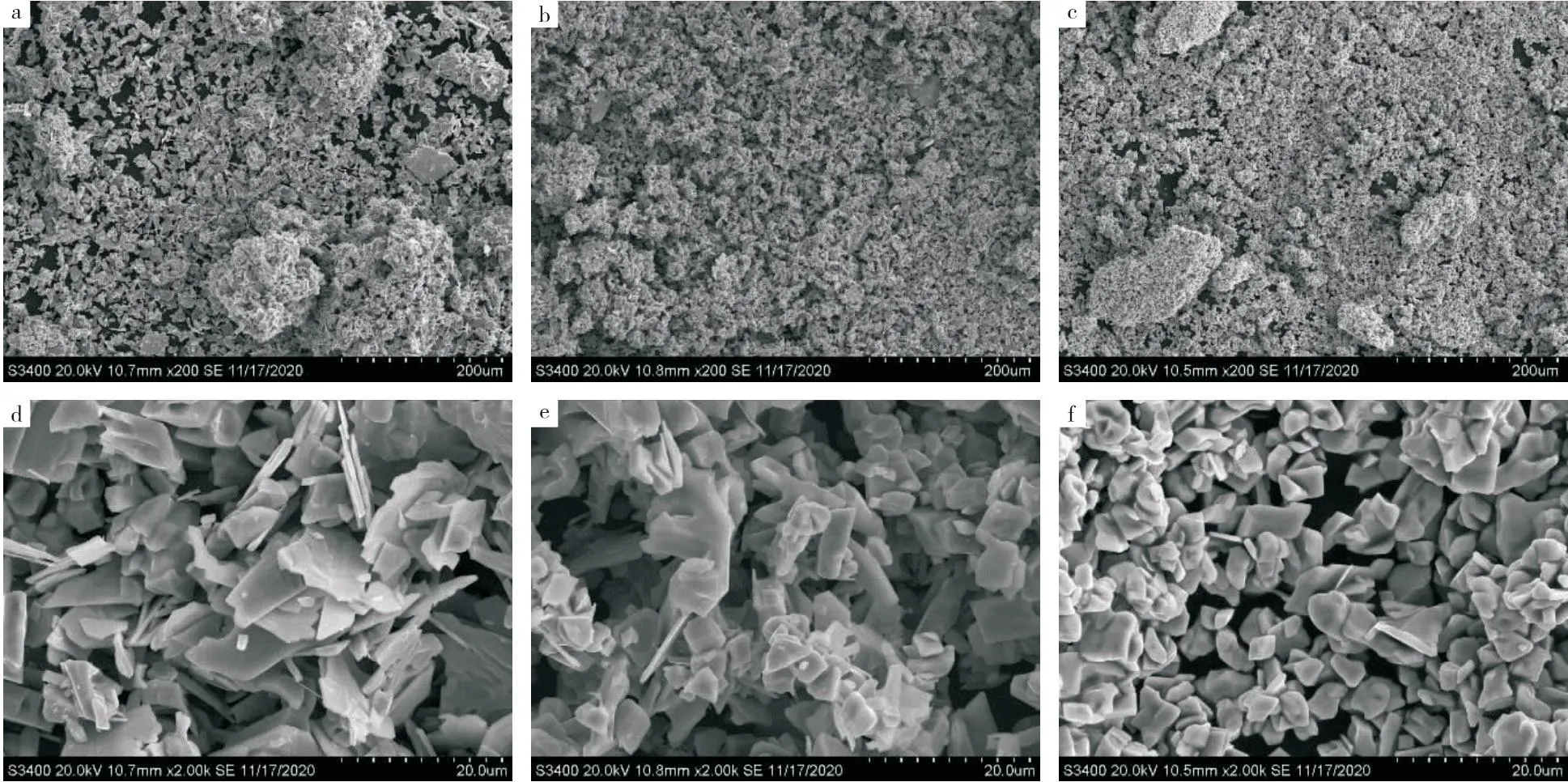

表1為一段還原3種不同MoO2的物理指標。由表1可知,3種MoO2的費氏粒度、松比相差不大。但隨著原料粒度變小,D50以及D90/D50比值越來越小。

圖2為一段還原MoO2的SEM圖。1#-MoO2的形貌大部分為尺寸較大的薄片狀,還有細小的顆粒以及未完全還原的厚片狀Mo4O11(Mo含量僅為71.71%);2#-MoO2形貌大部分為尺寸較小的薄片狀,還有細小的顆粒及未完全還原的厚片狀Mo4O11(Mo含量73.81%);而3#-MoO2顆粒較均勻、基本為顆粒狀,Mo含量74.83%,未見Mo4O11顆粒。因此,相同還原溫度下,3種氧化鉬的還原程度差異較大,原料粒度越細,反應越徹底。1#-MoO3反應速度快,MoO2顆粒易形成薄片狀,而3#-MoO3雖然起初反應速度快,但因水蒸氣不易逸出,導致水蒸氣分壓大、反應較慢,既而形成較均勻的細顆粒MoO2[2]。1#-MoO3、2#-MoO3因原料粒度大,發生還原反應需要的能量高,在550 ℃還原溫度下需要延長還原時間使還原反應徹底。

圖2 MoO2的SEM圖(a,d—1#-MoO2;b,e—2#-MoO2;c,f—3#-MoO2)

2.2 二段還原

3種MoO2經920 ℃×4h還原制備的鉬粉批號為1#-1、2#-1、3#-1,經 950 ℃×4 h還原制備的鉬粉批號為1#-2、2#-2、3#-2,鉬粉的物理指標見表3,微觀形貌見圖3。

圖3 鉬粉的微觀形貌

表3 二段還原不同工藝3種鉬粉的物理指標

對比還原溫度920、950 ℃制備的鉬粉指標發現:920 ℃制備的鉬粉雖然Fsss、HB、TD都較小,但D50 值、D90/D50值都較大,鉬粉顆粒不均勻,尤其是3#-1鉬粉D90/D50值大于4,細顆粒較多,團聚嚴重。而950 ℃制備的鉬粉粒度、單顆粒尺寸都較大,D50、D90/D50卻較小。D90/D50值對比說明950 ℃制備的鉬粉D90較小。結合圖3鉬粉微觀形貌,D90、D90/D50值越大,鉬粉團聚越嚴重。這也說明還原溫度高有利于還原過程發生氣相遷移,從而使鉬粉顆粒易長大成均勻分散的多面體晶粒[3]。

2.3 不同鉬粉的燒結性能

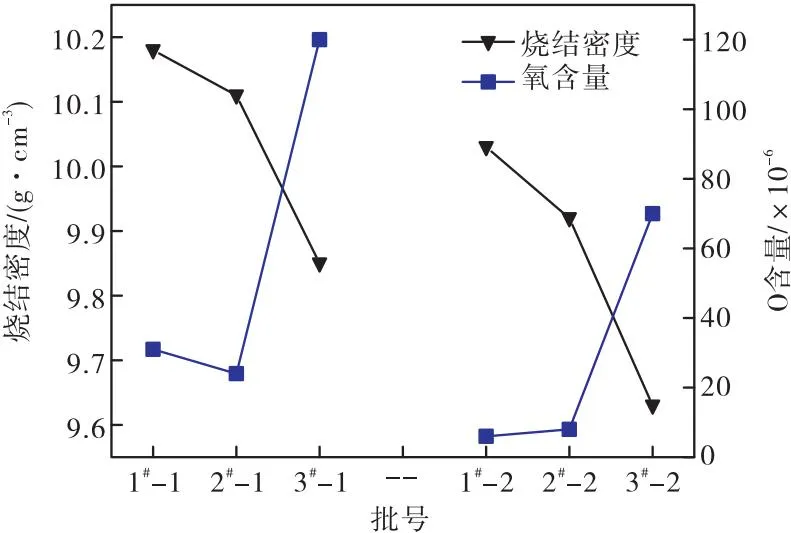

將不同還原工藝制備的6種鉬粉進行壓制、燒結制備成1 kg重的鉬板燒結坯,板坯斷口微觀組織見圖4,燒結密度和O含量見圖5。

圖4 1 kg燒結鉬板坯斷口的微觀形貌

圖5 1 kg燒結鉬板坯密度和O含量

由圖5可見:燒結工藝相同,還原工藝不同,鉬板坯的密度和O含量有差異。相同粒度的三氧化鉬原料,920 ℃制備的鉬粉經燒結成1#-1 、2#-1、3#-1鉬板坯的密度都較950 ℃還原鉬粉經燒結成的1#-2、2#-2、3#-2鉬板坯密度高,O含量都較低;相同還原、燒結工藝,不同粒度的三氧化鉬原料,原料粒度較小的3#最終燒結鉬板坯的密度都相對最低,O含量較高,而且燒結斷口顯示為大的晶粒,燒結孔較多,而原料粒度相對較大的1#、2#燒結鉬板坯斷口基本為均勻的小晶粒,無明顯的燒結孔。分析原因為:細顆粒的鉬粉團聚體較多,燒結過程中團聚體之間和團聚體與周圍其他鉬粉之間燒結出現燒結不同步,團聚體會使燒結后組織氣孔分布不勻,最終易在燒結體中留下較大的氣孔[3-4],導致鉬板坯密度較低。 因此,相同燒結工藝,原料粒度較大的三氧化鉬經還原燒結后,燒結鉬板坯的性能優于原料粒度較小的三氧化鉬經還原、燒結后的鉬板坯的性能。

2.4 不同鉬板的力學性能

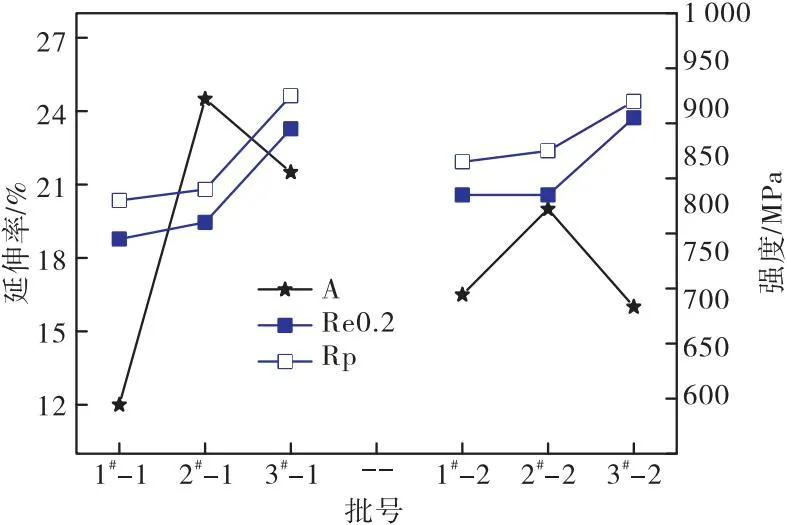

圖6為鉬坯軋制為0.5 mm厚鉬板的力學性能。

圖6 0.5 mm厚鉬板力學性能

從圖6可以看出:燒結、軋制工藝相同,還原工藝不同,鉬板力學性能有差異。950 ℃制備的鉬粉經加工制成的鉬板力學性能較920 ℃還原鉬粉加工制成的鉬板力學性能好。相同還原工藝制備的鉬粉, 3#鉬板的力學性能比1#、2#鉬板力學性能好。這表明:小粒度的三氧化鉬較高還原溫度時,鉬粉團聚少、分散性好,顆粒大小均勻,有利于提高鉬板力學性能[5]。

3 結 論

(1)相同還原工藝1#-MoO3、2#-MoO3和3#-MoO3還原程度有差異,大粒度 1#-MoO3和2#-MoO3還原過程未進行徹底,有Mo4O11顆粒;1#-MoO2、2#-MoO2和3#-MoO2的顆粒大小和形貌差異較大,1#-MoO2為薄片狀,而3#-MoO2為顆粒狀,相對較均勻,而2#- MoO2中兩者都有,且存在大顆粒的Mo4O11。

(2)950 ℃制備的鉬粉Fsss大, D50、D90/D50值相對較小,團聚少;而920 ℃制備的鉬粉Fsss相對小, D50、D90/D50值較大,團聚多。

(3)原料粒度較大的三氧化鉬經還原、燒結制成的鉬板坯性能優于原料粒度較小的三氧化鉬的鉬板坯的性能。

(4)原料粒度較小的三氧化鉬經950 ℃還原及后續燒加工制成的0.5 mm鉬板力學性能較好。