基于點云技術的汽車外廓尺寸測量方法研究

葉振洲,駱 蕾,王孖豪,周天龍,李 健

(1.浙江省計量科學研究院,浙江 杭州 310018;2.國家市場監管重點實驗室(聲學振動精密測量技術),浙江 杭州 310018;3.浙江省聲學振動精密測量技術研究重點實驗室,浙江 杭州 310018; 4. 浙江省產品質量安全科學研究院,浙江 杭州 310018)

0 引言

強制性國家標準《機動車安全技術檢驗項目和方法》[1](GB 38900—2020)已正式發布并實施。該標準對于外廓尺寸參數測量,明確要求“在用機動車安全檢驗時,牽引車、掛車應組合成汽車列車一并檢驗”,即牽引車與掛車組合僅通過一次外廓尺寸測量區域,就需分別測量出牽引車的外廓尺寸參數和掛車的外廓尺寸參數。

此前,我國牽引車、掛車的外廓尺寸參數測量多采用多次測量的方式[2-3],即對汽車列車進行“物理分割”。一般有兩種方法:一是將牽引車和掛車分離后,分別對檢測區域進行測量;二是牽引車頭和組合后的汽車列車分兩次對檢測區域進行測量。根據當前標準要求,該測量方法已經無法滿足標準要求。為解決上述問題,目前行業多采取替換相應設備,進行整體硬件升級的方法。該方法成本高昂且造成資源浪費。實際上,傳統外廓尺寸測量設備在硬件基礎上已經具備了滿足標準要求的先決條件,只是在軟件算法層面具有明顯的不足。因此,若能通過軟件算法升級、基于汽車列車的點云數據特征,采用三維點云“算法分割”的測量方法實現牽引車和半掛車的“分離”,可大幅提升檢測效率、降低生產成本。

本文提出了一種基于點云技術的汽車外廓尺寸測量方法,僅升級軟件算法就可滿足GB 38900—2020中對汽車列車外廓尺寸檢驗的要求。該方法基于汽車列車的點云數據特征,采用三維點云“算法分割”的測量方法,實現牽引車和半掛車的“分離”,可大幅提升檢測效率、降低生產成本,具有顯著的現實意義。

1 外廓尺寸一并式測量的實現

1.1 外廓尺寸一并式測量原理

半掛車是車軸置于車輛重心(當車輛均勻受載時)后方,且裝有可將水平和垂直力傳遞到牽引車的聯結裝置的掛車,是通過牽引銷與半掛車頭相連接的一種重型運輸交通工具。半掛車的種類繁多。常見的半掛車有骨架式、平板式、箱式、罐式、轎車運輸式、低平板式等。其縱梁又大致分為鵝頸式及平直式兩類。

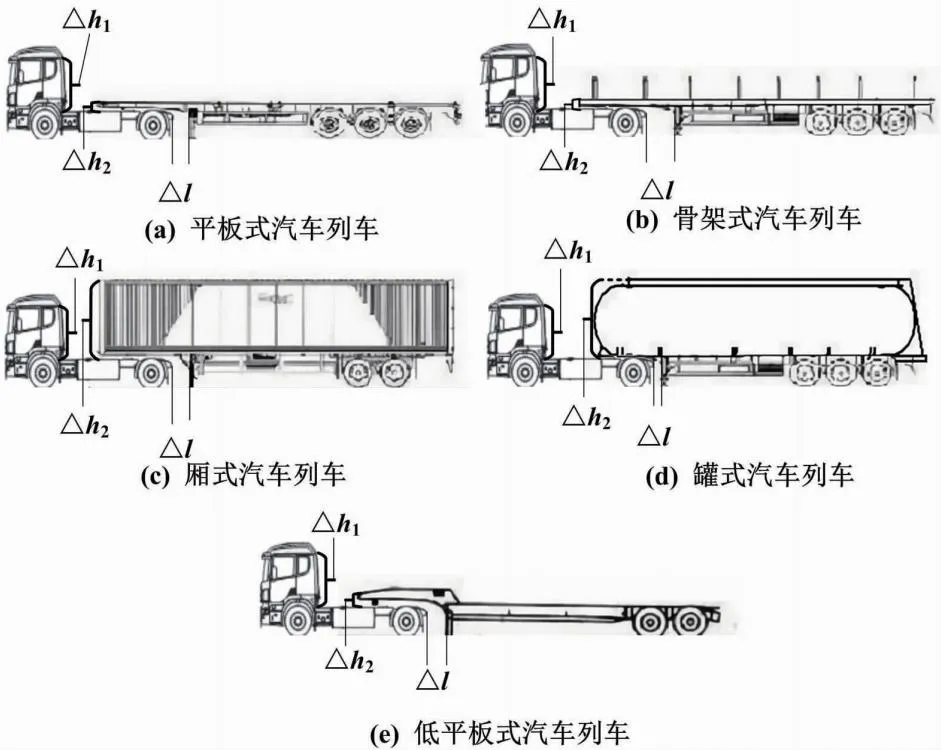

汽車列車(牽引車、半掛車組合)如圖1所示。

圖1 汽車列車(牽引車、半掛車組合)示意圖

由于牽引車和半掛車是通過牽引車上的鞍座與半掛車上的牽引銷配合來確保連接,當組合成汽車列車后,牽引車后部將被半掛車前部遮擋。由圖1可知,若需一并式測量牽引車以及半掛車的外廓尺寸參數,需要對汽車列車進行“分割”。

目前,車輛外廓尺寸測量原理以激光雷達式[4]、光幕式[5-6]及機器視覺式[7]等為主。其技術核心是采集具有較高密度并分布均勻的,包含被檢車輛除正面、尾面及底面外的其他表面的三維點云數據后,將點云數據統一轉換至某個三維直角坐標系下,以形成較為完整且詳細的車輛三維信息。基于現有大多數檢測站外廓尺寸檢測設備可提供的條件,若在軟件算法層面進行改進,對汽車列車(牽引車、半掛車組合)整車點云數據進行算法分割,就具備僅升級軟件算法即可滿足GB 38900—2020中新增要求的先決條件。由圖1可知,對牽引車、掛車進行算法分割的關鍵為從汽車列車整車點云數據中找出牽引車長結束關鍵位置與半掛車長開始關鍵位置點。

1.2 “算法分割”關鍵位置的確定

為了使算法能夠判斷分割關鍵位置,需要總結、歸納出不同類型、型號車輛分割關鍵位置及其附近存在的共性特征,以確保其普適性。汽車列車(牽引車、半掛車組合)分割關鍵位置特征如圖2所示。

圖2 汽車列車(牽引車、半掛車組合)分割關鍵位置特征

圖2中:Δh1為牽引車駕駛室空隙處存在明顯階躍的高度值;Δh2為空隙處至半掛車前部存在明顯階躍的高度值;Δl為牽引車中某間隙的長度值。

因牽引車與半掛車間并非完全剛性連接,車輛轉彎等情況下需給牽引車駕駛室后部和半掛車前部之間的相對運動留有一定的空間。各類牽引車及半掛車組合成汽車列車后均存在這一較大空隙。若從汽車列車車頭開始觀察車輛高度值的變化,可以明顯觀察到從牽引車駕駛室后部至空隙處高度值存在明顯的下降,如圖2中各類汽車列車Δh1所示。而從空隙處至半掛車前部處高度值又存在一個明顯的階躍,如圖2中各類汽車列車Δh2所示。不同類型的汽車列車的Δh2相差較大。即便是平板式半掛車組成的汽車列車階躍高度差較小,Δh2一般也大于200 mm。依據上述特征,只需找到階躍Δh2處的位置,即能確定半掛車長開始關鍵位置。同樣地,因牽引車與半掛車并非完全剛性連接,也需給牽引車后部和半掛車下部之間可控的相對運動留有一定的空間。該空間同樣為汽車列車的普遍特征。該空間所處各類汽車列車中的位置如圖2中Δhl所示。結合該特征,若能判斷該空間所處位置,則該空間Δhl起始處的位置即為牽引車長結束關鍵位置。

1.3 算法分割的關鍵算法

現實中的情況往往更為復雜。關鍵特征位置的各種特征存在眾多干擾項,如各種電氣路管線、空調、單缸柴油機、天然氣罐等物品[8-9]。因此,在定位特征前還需對整車點云數據進行必要的預處理以及判斷區域的劃分。

干擾物的存在會導致1.2節所述的Δh1與Δh2特征難以判斷及定位。干擾物一般位于車輛中軸線附近,因此需對可能存在干擾物的干擾區域中的點云數據進行剔除。算法程序遍歷汽車列車整車三維點云數據,以左側車道線為水平距離零點,分別找出車輛最左側和最右側的坐標點。

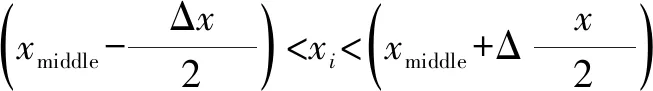

(1)

式中:xmiddle為車輛中軸線與左側車道線水平距離,mm;xleft為最左側的坐標點與左側車道線的水平距離,mm;xright為最左側的坐標點與左側車道線的水平距離,mm。

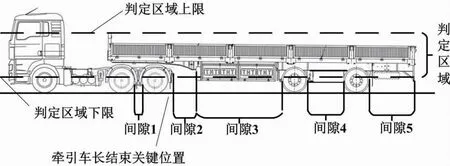

現實中,1.2節所述的牽引車后部和半掛車下部之間的空隙并非汽車列車下半部分唯一的間隙。若不對牽引車長結束關鍵位置的判定區域進行限制,而僅從汽車列車整車數據觀察,半掛車長開始關鍵位置與半掛車尾間往往存在不止一個與1.2節所述牽引車長結束關鍵位置所屬特征空間類似的間隙。牽引車長結束關鍵位置判定區間內各間隙如圖3所示。

圖3 牽引車長結束關鍵位置判定區間內各間隙

因為牽引車長結束關鍵位置所屬特征空間(圖3中間隙2所示)往往并非間隙中長度最大項,也并非從半掛車長開始關鍵位置開始的第一個間隙,所以僅從汽車列車整車數據觀察難以找到牽引車長結束關鍵位置特征空間所處位置。由此可見,有必要對牽引車長結束關鍵位置的判定區域進行劃分,以突出判定區域內牽引車長結束關鍵位置所屬空間的特征。

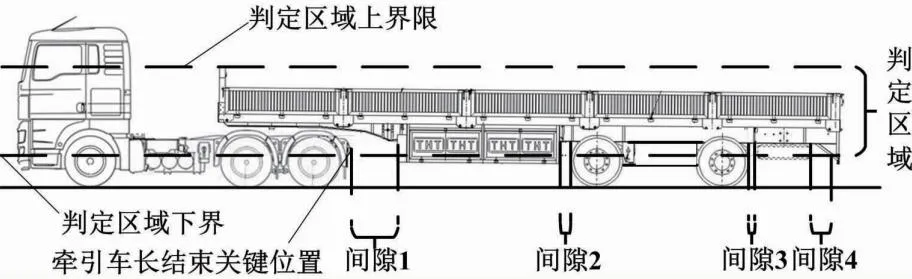

判定區間內上下界限及各間隙如圖4所示。

圖4 判定區間內上下界限及各間隙

首先,算法采用以下方式確定判定區域的界限。算法程序從高度值明顯下降處即半掛車長開始關鍵位置向半掛車尾方向遍歷每幀點云數據,計算每幀點云數據的最低高度值himin。程序得到從高度值明顯下降處至高度明顯上升處之間所有點云數據幀最低高度值的集合Hmin,同理可得從高度值明顯下降處至高度明顯上升處之間所有點云數據幀最高高度值的集合Hmax。程序計算Hmin中最大值與Hmax中最小值的平均值,記為hmean。hmean即為判定區間的下界。而高度值明顯上升處至掛車車尾所有點云數據幀高度值的最大值,記為hmax。hmax即為判定區間的上界。

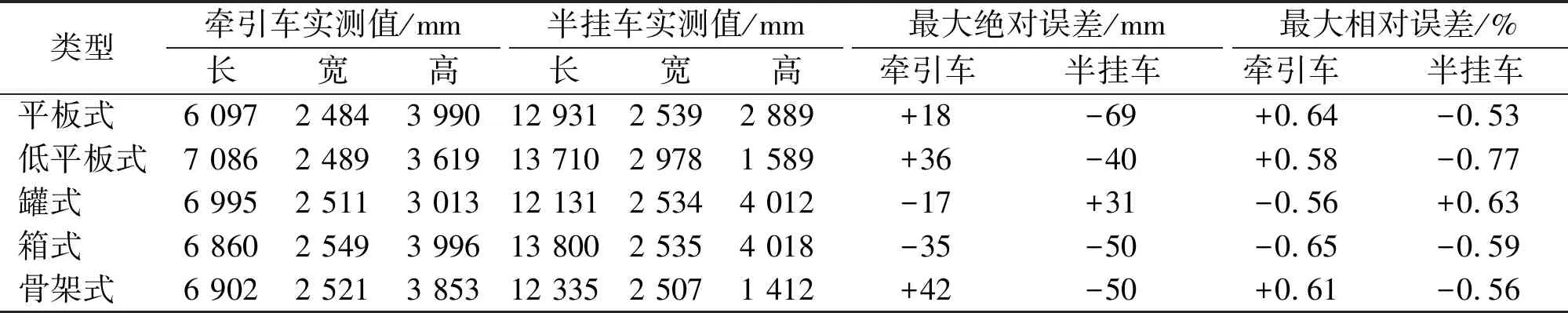

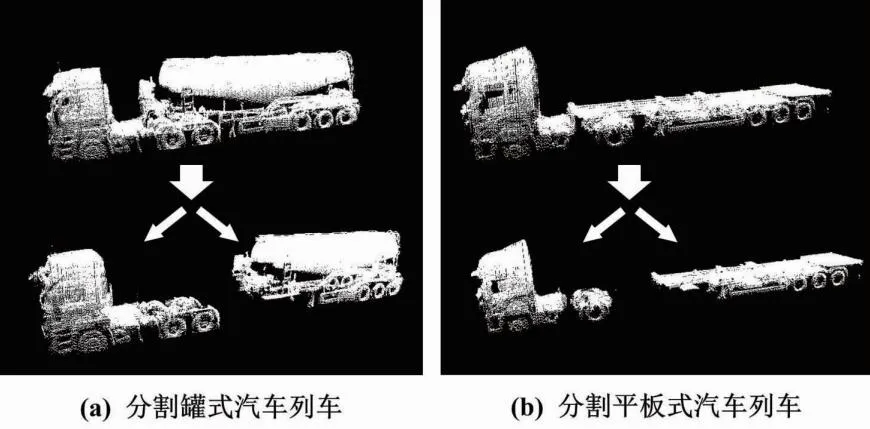

然后,算法通過以下方法計算判定區域內各間隙長度。算法程序從半掛車長開始關鍵位置向半掛車尾方向遍歷每幀點云數據,計算每幀點云數據最低高度值htimin,由此得到從高度值明顯上升處至掛車尾處之間所有點云數據幀最低高度值的集合Htmin。遍歷Htmin,若某幀點云數據最低高度值htimin在判定區間內,即hmean 最后,程序從汽車列車整車點云數據中分割并提取牽引車與半掛車的點云數據。本文計算Hmin集合中的最大值Mhtmax。整車原始點云數據中滿足以下條件的坐標點即屬于牽引車的點云數據: (2) 式中:zh1為開始關鍵位置距牽引車首最前部坐標點水平距離值,mm;zh2為結束關鍵位置距牽引車首最前部坐標點水平距離值,mm;Mhtmax為Hmin集合中的最大值,mm;xi為任一點距左側車道線的水平距離,mm;zi為任一點距牽引車首最前部坐標點水平距離,mm;yi為任一點距水平地面的垂直高度,mm。 據式(2)可以分割并提取牽引車的點云數據。 整車原始點云數據中滿足如下條件的坐標點即屬于半掛車的點云數據: (3) 式中:zh3為結束關鍵位置所屬間隙的結束位置距牽引車首最前部坐標點水平距離值,mm。 根據式(3),可以分割并提取半掛車的點云數據。 采用上述方法分別得到牽引車點云數據及半掛車點云數據后,按普通車輛傳統外廓尺寸測量計算方法即可得到牽引車的外廓尺寸參數及半掛車外廓的準確尺寸參數。 為測試上述汽車列車(牽引車、半掛車組合)外廓尺寸測量方法的適用性及準確性,本文選用不同外廓尺寸檢測系統收集到的各類汽車列車(牽引車、半掛車組合)的整車點云數據進行分析和算法分割,以得到牽引車的外廓尺寸參數及半掛車的外廓尺寸參數。不同類型車輛算法分割實測結果與誤差如表1所示。 表1 不同類型車輛算法分割實測結果與誤差 由表1可知,提出的汽車列車(牽引車、半掛車組合)外廓尺寸測量方法對各類型汽車列車均有較好的適用性。國家校準規范《汽車外廓尺寸檢測儀校準規范》[10](JJF 1749—2019)中對于車輛外廓尺寸檢測儀示值允許誤差的要求為±0.8%。實測結果表明,各類型牽引車、半掛車的測量誤差均能滿足要求。部分汽車列車(牽引車、半掛車組合)點云數據分割實例如圖5所示。 圖5 部分汽車列車(牽引車、半掛車組合)點云數據分割實例 經過算法分割方法分割后,牽引車、掛車各自的點云模型數據完整、清晰,可以較好地兼容大部分市場上現有車輛外廓尺寸自動檢測系統的一般車輛外廓尺寸測量方法,具有較強的通用性。從時間效率上看,與傳統方法需將車頭與車身人工分離且需要重復測量相比,所提方法在測量效率上的優勢是指數級的。即使以傳統方法最理想狀態下計算,也可將測量、計算并獲得數據的時間由“小時級”提升為“秒級”。 本文提出了一種基于現有外廓尺寸檢測硬件設備的汽車列車(牽引車、半掛車組合)外廓尺寸測量方法,僅升級軟件算法就可滿足GB 38900—2020中“在用機動車安全檢驗時,牽引車、掛車應組合成汽車列車一并檢驗”的要求。該方法可以實現在無需對牽引車、半掛車的外廓尺寸參數進行分別測量的基礎上,僅通過一次外廓尺寸測量即可從汽車列車(牽引車、半掛車組合)整車點云數據中分割出牽引車、半掛車各自的點云數據并計算出牽引車和半掛車各自的外廓尺寸參數。試驗結果表明,所提方法能夠覆蓋市場上大部分汽車列車外廓尺寸測量的需求,具有廣泛的適用性與較高的測量精確度。在提高檢測效率方面,該方法可將傳統方法測量耗時從“小時級”提升為“秒級”,優勢明顯。此外,所提方法還支持分別保存汽車列車(牽引車、半掛車組合)中牽引車、半掛車各自的點云數據,以便檢測機構再次進行該汽車列車外廓尺寸測量時進行比對,從而檢查車輛是否存在外廓尺寸上的非法改裝等問題。2 分析與討論

3 結論