超強型齒層永磁混合式步進電機結構原理及性能分析

楊真昊,魯炳林,趙博,王坤,袁帥

(1.山東理工大學電氣與電子工程學院,山東淄博 255049;2.山東科晶爐業發展有限公司,山東淄博 255049)

0 前言

混合式步進電機(Hybrid Stepping Motor,HSM)綜合了磁阻式、永磁式步進電機結構及性能優點,轉矩密度高、開環控制方式簡單、開環微步距細分控制定位精度高,成為當今工業自動化中應用最廣泛的機型[1]。然而,傳統HSM由于轉子分段且放置軸向充磁永磁體,導致許多結構弊端,如氣隙磁密及定轉子鐵芯飽和度沿軸向呈非線性非均勻分布[2];轉子上永磁體散熱困難[3];永磁體供磁面積受轉子外徑限制,轉子分段數及永磁體個數與電機長度呈正比,結構復雜;難以添加電勵磁對永磁磁場進行輔助調節,限制了電機調速范圍和恒功率運行[4]。這些弊端不但限制了HSM性能及容量的提升,而且給電機分析和設計帶來了困難[5-7]。

為提高HSM運行性能,國內外做了大量研究。美國Sigma儀表公司在1985年提出一種在HSM定子齒層中增設永磁磁條的增強型HSM;文獻[8]對其提高轉矩的機制進行了分析,并設計了樣機對比實驗,實驗表明其保持轉矩及最大靜轉矩相比HSM約能提高60%。文獻[9]提出一種在HSM定轉子齒層中均增設永磁磁條的超強型HSM,性能相比增強型HSM進一步提高。文獻[10]針對超強型HSM永磁磁條在槽中的位置及永磁體剩磁參數對靜轉矩的影響進行研究,基于電磁場有限元仿真和樣機實驗,驗證了電機的原理可行性和性能優越性。文獻[11]提出一種新型定子永磁型混合式步進電機(Stator-permanent-magnet Hybrid Stepping Motor,SHSM),將復雜三維磁路結構HSM等效變換為簡單二維磁路結構SHSM,極大簡化了電機計算、分析和設計。由于SHSM轉子無永磁體且只有一段,結構非常簡單,徹底解決了HSM轉子放置永磁體的結構弊端,并且兼具定子永磁型雙凸極電機和HSM性能優點[12-13]。文獻[14]提出3種SHSM拓撲結構,建立了解析模型分析不同拓撲結構電機的電磁特性,并進行了電磁場有限元仿真驗證。文獻[15]對HSM和SHSM進行了綜合性能比較分析,并且試制了一臺240 W的2相8極50齒SHSM 樣機,通過實驗驗證了理論分析的正確性。文獻[16]提出了SHSM齒層參數歸一化分析和設計方法,并進行了電磁場有限元仿真和樣機實驗驗證。

本文作者基于SHSM和超強型HSM結構特點,提出一種僅在定轉子齒層嵌放永磁磁條的新型步進電機——超強型齒層永磁混合式步進電機(Super Tooth-layer-permanent-magnet Hybrid Stepping Motor,STHSM)。首先對其結構原理及轉矩提升機制進行分析,進而開展齒層尺寸參數優化設計研究,最后將其性能與定子軛部嵌放永磁體、定子齒層嵌放永磁磁條的SHSM進行電磁場有限元仿真比較分析,驗證其結構性能的優越性。

1 STHSM結構特點及運行原理

1.1 STHSM結構特點

2相8極50齒STHSM拓撲結構如圖1所示。可以看出,STHSM轉子鐵芯只有一段、結構簡單,內部電磁場呈二維分布,徹底消除了HSM轉子分段且永磁體軸向充磁的結構弊端;全部定轉子齒層嵌放極性相同、尺寸與定轉子齒相同的永磁磁條,永磁磁場強度和轉矩輸出能力提升;定子軛部無永磁體,相比軛部永磁SHSM節省了軛部空間,電機整體體積質量降低、轉矩/功率密度提升。

圖1 2相8極50齒STHSM拓撲結構

定轉子齒層永磁磁通可分為兩部分:一部分通過所在磁極的并聯齒層磁路形成閉合,另一部分通過定子軛部及其他磁極并聯齒層磁路形成閉合,有效降低了定子軛部和極身飽和程度,有利于減小電機體積、提高轉矩/功率密度。當磁力線穿過定轉子齒重疊處及臨近部分氣隙區域時,依據磁阻最小原理形成磁阻拉力,永磁磁條的作用是在齒層區域產生永磁調制磁場[17],從而提高轉矩輸出能力。

類似于HSM、SHSM,常用的STHSM多為2相和3相拓撲結構,其轉子齒數Zr、定子齒數Zs、永磁體數npm的確定方法為式(1)或式(2)

(1)

(2)

式中:m為相數;j為每相包含的定子磁極個數;且j必須是4的倍數;k為正整數。

1.2 運行原理

假設STHSM中+A磁極[如圖1(b)所示]定轉子齒中心線對齊時為θ=0位置,并假設齒寬/齒距約等于0.4,即+A、-A磁極齒層氣隙磁導近似相同,兩齒層區域的有效磁通近似大小相等、方向相反。當θ=0時,在定子永磁磁條、轉子永磁磁條單獨作用下,+A磁極、-A磁極的齒層磁力線分布及A相永磁磁鏈理論波形如圖2所示。

圖2 定、轉子永磁磁條單獨作用磁場分析

由圖2可以看出:

(1) 當θ=0時,穿過+A、-A磁極的磁通φpmA+、φpmA-均達到幅值,且大小相同、方向相反,兩者分別匝鏈+A、-A磁極繞組,合成得到A相磁鏈的正向幅值;

(2) 當θ=π時,穿過+A、-A磁極的磁通φpmA+、φpmA-與θ=0時等大反向,兩者分別匝鏈+A、-A磁極繞組,合成得到A相磁鏈的負向幅值;

(3) 在定子永磁磁條、轉子永磁磁條單獨作用下,產生的永磁磁通、永磁磁鏈波形完全一致,即ψpmA_Stator=ψpmA_Rotor;

(4) 在定、轉子永磁磁條共同作用下,A相永磁磁鏈翻倍,即ψpmA=ψpmA_Rotor+ψpmA_Stator。

對于STHSM系統,一般采用微步距電流細分驅動開環控制運行[11],A相永磁磁鏈、空載反電勢及電流理論波形如圖3所示,且有

圖3 A相永磁磁鏈、空載反電勢及電流理論波形

ψpmA=ψpmA_maxNpcosθ

(3)

e=-Emsinθ=-ψpmA_maxNpZrωrsinθ

(4)

i=Imcos(θ+δ)

(5)

式中:Np為相繞組串聯匝數;ωr為機械角速度;δ為轉矩角。

根據磁共能法,電機總轉矩可表示為

(6)

式中:Tpm、Tr、Tcog分別為永磁轉矩、磁阻轉矩、定位轉矩。

當m相繞組施加正弦電流時,電磁轉矩為

(7)

式(7)表明:永磁轉矩Tpm與單相永磁磁鏈幅值ψpm_max成正比,因此在理論上,STHSM輸出轉矩為定子齒層單獨嵌放永磁磁條SHSM或轉子齒層單獨嵌放永磁磁條SHSM的兩倍。

2 齒層參數優化分析

對于STHSM,齒層區域是電機內部磁路分布最為復雜的部分,亦是磁場變化最為激烈的部分,齒層參數的變化對電機整體性能影響最大,因而對STHSM齒層參數進行優化分析十分必要。下面以2相8極50齒STHSM為例開展分析研究。

2.1 空載特性優化分析

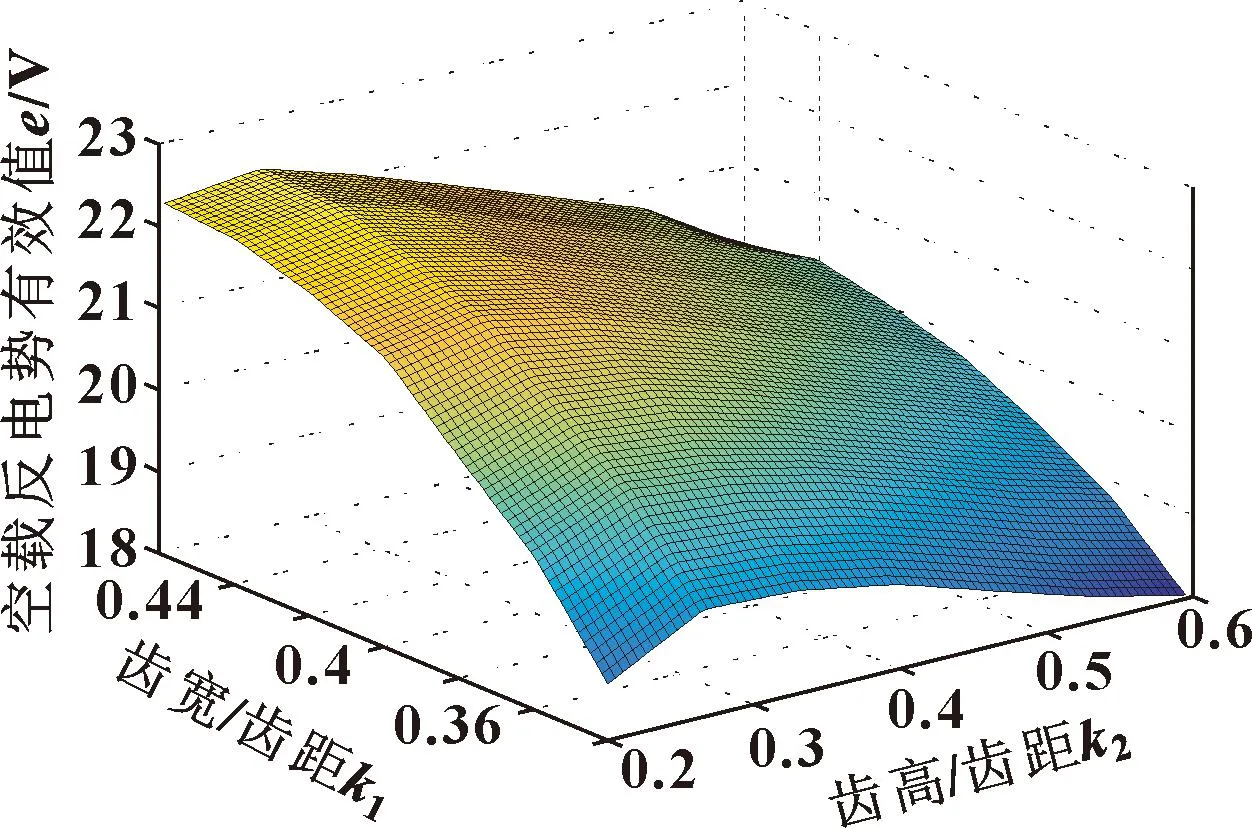

定子齒數為6,忽略磁極兩側齒層區域的邊端效應。電機空載時,采用有限元計算可得齒高、齒寬變化對定位轉矩、空載反電勢和空載反電勢波形THD的影響,如圖4—6所示。

圖4 定位轉矩隨齒寬、齒高的變化

圖5 空載反電勢有效值隨齒寬、齒高的變化

圖6 空載反電勢波形THD隨齒寬、齒高的變化

可以看出:隨著齒寬增大,定位轉矩呈波動趨勢(在齒寬/齒距k1=0.42時取得極小值),空載反電勢有效值呈非線性增大趨勢。隨著齒高增大,因齒層磁路飽和程度增加,定位轉矩和空載反電勢有效值有所下降。空載反電勢波形THD在齒寬/齒距k1>0.4時,隨齒高增大而減小;在齒寬/齒距k1<0.4時,隨齒高增大而增大;在齒寬/齒距為0.4左右時,隨齒高變化較小,并且數值較小。

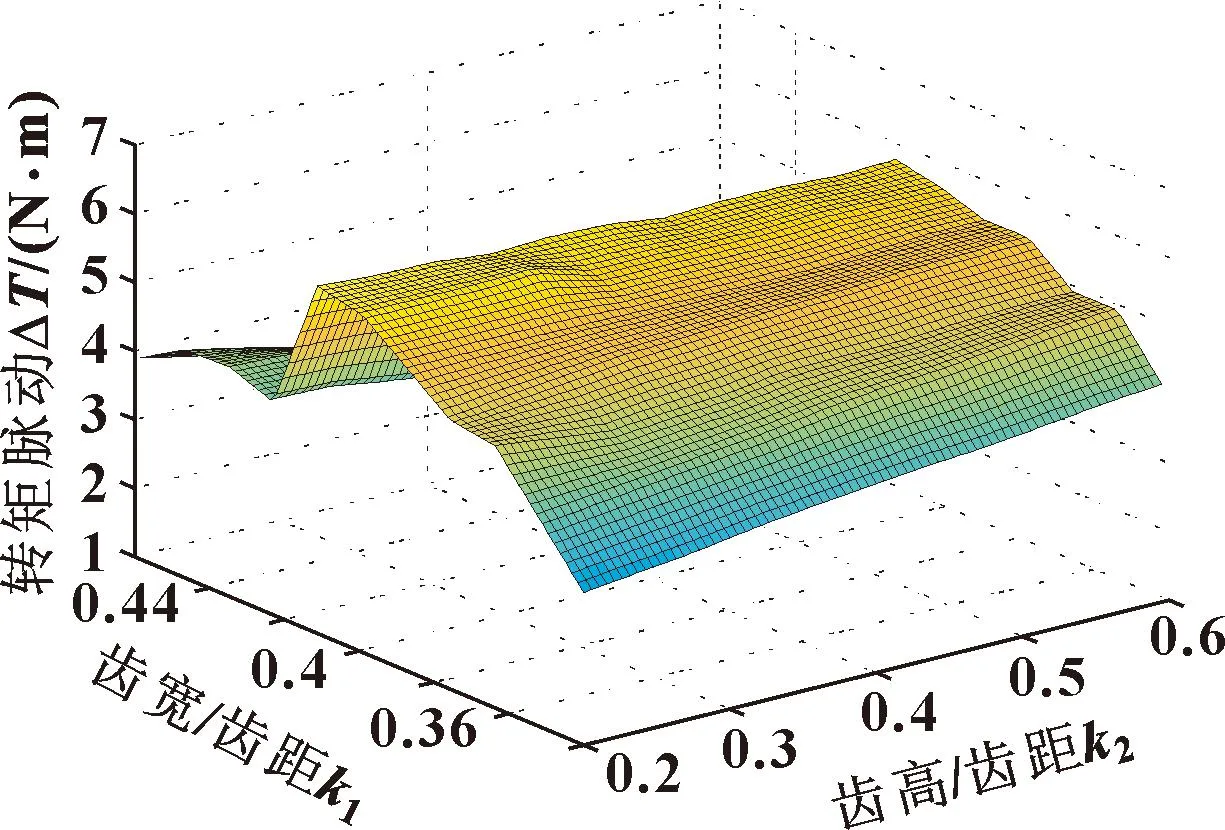

2.2 負載特性優化分析

電機負載時,采用有限元計算可得齒高、齒寬變化對輸出轉矩和轉矩脈動的影響,如圖7—8所示。可以看出,當齒寬/齒距k1=0.42、齒高/齒距k2=0.36時,輸出轉矩近似達到最大值,但轉矩脈動較大,可通過優化齒距進一步削弱轉矩脈動。

圖7 輸出轉矩隨齒寬、齒高的變化

圖8 轉矩脈動隨齒寬、齒高的變化

選取齒寬/齒距k1=0.42、齒高/齒距k2=0.36,計算得到輸出轉矩、轉矩脈動隨氣隙變化趨勢如圖9所示。可以看出:當氣隙/齒距k3<0.07時,輸出轉矩隨氣隙增大下降速度較慢;當氣隙/齒距k3>0.07時,輸出轉矩隨氣隙增大迅速下降,轉矩脈動隨氣隙增大幾乎呈線性下降趨勢。

圖9 輸出轉矩、轉矩脈動隨氣隙的變化

2.3 諧波抑制分析

選取齒寬/齒距k1=0.42、齒高/齒距k2=0.36、氣隙/齒距k3=0.05,采用定轉子不等齒距方法削弱諧波,計算結果如圖10—12所示。可以看出:不等齒距法可以明顯削弱諧波,減小定位轉矩和轉矩脈動,但同時會影響空載反電勢和輸出轉矩。當定子齒距/轉子齒距k4為0.92時,定位轉矩達到最小;定子齒距/轉子齒距k4為0.95時,空載反電勢波形THD達到最小,同時空載反電勢有效值相對較大;定子齒距/轉子齒距k4為0.94時,輸出轉矩較大,轉矩脈動率達到最小。綜上,當定子齒距/轉子齒距k4為0.94時,對諧波消除明顯,且對其他性能影響較小,電機性能達到最優。

圖10 定位轉矩隨齒距的變化

圖11 空載反電勢有效值、波形THD隨齒距的變化

圖12 輸出轉矩、轉矩脈動隨齒距的變化

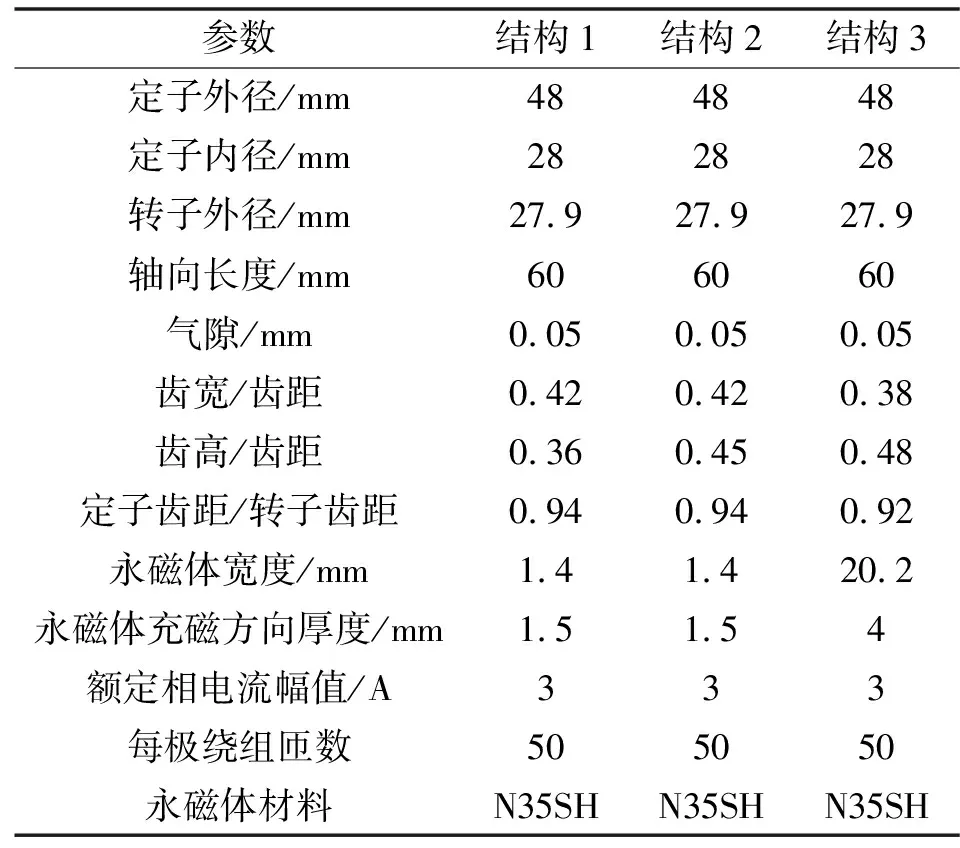

3 電機性能比較分析

為驗證所提出STHSM(結構1)性能的優越性,將其與定子齒層嵌放永磁磁條的SHSM(結構2)、定子軛部嵌放永磁體的SHSM(結構3)進行有限元仿真比較分析,結構2、結構3如圖13所示,模型主要參數如表1所示。其中,三者均采用2相8極50轉子齒結構,齒寬、齒高、齒距、永磁體參數均采用各自的最優設計值。

表1 3種電機比較模型參數

圖13 結構2(a)與結構3(b)電機示意

3種電機在θ=0、θ=π/2位置處的空載磁力線分布如圖14所示。可以看出,結構1和結構2在θ=0、θ=π/2位置處的空載磁力線分布基本相同,定轉子齒中心線對齊或齒與永磁體中心線對齊的磁極磁力線分布較密,相鄰磁極(一半齒、一半永磁體對齊)幾乎沒有磁力線穿過,與理論分析一致。結構3由于永磁體放置在定子軛部,導致定子軛部磁力線比較密集,鐵芯飽和嚴重。

3種電機空載性能比較如圖15—16所示。可以看出,由于對齒層參數進行了優化,空載反電勢波形正弦性較好。結構2、3的空載反電勢幅值比較接近,約為結構1的1/2,驗證了理論分析的正確性。同時,結構1定位轉矩峰-峰值約為結構2的2倍,并且明顯高于結構3,表明定轉子齒層放置永磁磁條結構會導致定位轉矩進一步增大。

圖15 3種電機空載反電勢比較

圖16 3種電機定位轉矩比較

3種電機額定轉矩比較如圖17所示。結構1、2、3的額定轉矩分別為13、6.5、5.5 N·m,轉矩脈動率分別為16.2%、14.3%、11%。結構1轉矩約為結構2的2倍,并且結構2的轉矩高于結構3,歸因于結構2齒層并聯永磁磁路的存在降低了其定子鐵芯飽和程度,驗證了理論分析的正確性。同時,結構1、2的體積和質量略小于結構3,因此轉矩密度更高,表明定轉子齒層放置永磁磁條結構能夠有效提升電機轉矩密度。

圖17 3種電機額定轉矩比較

3種電機保持轉矩比較如圖18所示,過載轉矩倍數(過載電流下的保持轉矩與額定轉矩之比)比較如表2所示。可以看出:結構1、2的過載能力明顯高于結構3,3倍過載電流時結構1的轉矩約為結構3的3.4倍。歸因于結構1、2齒層并聯永磁磁路的存在降低了其定子鐵芯飽和程度,進一步驗證了理論分析的正確性,表明定轉子齒層放置永磁磁條結構能夠有效提升電機過載能力。

表2 3種電機過載轉矩比較

圖18 3種電機保持轉矩比較

4 結論

本文作者提出一種僅在定轉子齒層放置永磁磁條的,具有定轉子結構簡單、轉矩和功率密度高等特點的超強型齒層永磁混合式步進電機。通過二維有限元分析,對齒高、齒寬、齒距、氣隙等齒層參數進行了優化,分析了它們對空載反電勢、定位轉矩、輸出轉矩、轉矩脈動、保持轉矩等電機性能的影響規律,提出了該類電機齒層參數優化設計的準則。并將此電機與同規格定子軛部永磁混合式步進電機、定子齒層永磁混合式步進電機進行性能比較研究,證明了超強型齒層永磁混合式步進電機具有更高的輸出轉矩和更好的過載能力,驗證了理論分析的正確性及其結構性能的優越性。但輸出轉矩的提升相應地帶來了轉矩脈動的問題,雖然可以用不等齒距一定程度上削弱諧波來減小轉矩脈動,但一定程度上影響其他電磁性能,所以轉矩脈動的削弱有待進一步研究。STHSM大轉矩的特點適合用于低轉速、高轉矩要求的應用場合,例如機械臂的驅動、航空航天、醫療器械、家用電器等。