20CrMoH鋼齒輪開裂原因

孫雪嬌,路 峰,楊 旭,方金林,董丙成

(山東鋼鐵股份有限公司 萊蕪分公司,濟南 271104)

常見的20CrMoH鋼具有高硬度、高耐磨性、淬透性好、韌性適中等特點[1-3],且其組織晶粒較細,無回火脆性。20CrMoH鋼工業化生產制備工藝為:轉爐→精煉+真空脫氣處理→連鑄(電磁攪拌)→入坑緩冷→軋制→入坑緩冷→入庫。客戶購買后的使用工藝為,下料→鍛造→粗加工→滲碳→調質處理→精加工→成型。某單位在購進一批20CrMoH鋼齒輪后,在對其進行精加工過程中發現齒輪根部存在裂紋。筆者采用一系列理化檢驗方法對齒輪開裂的原因進行分析,并提出了改進措施,以避免該類問題再次發生。

1 理化檢驗

1.1 宏觀觀察

開裂齒輪的宏觀形貌如圖1所示。由圖1可知:裂紋靠近齒輪端部,垂直于軸向,裂紋橫穿齒面并延伸至齒根位置;裂紋寬度為1~2 mm,裂紋貫穿整個齒部,在主裂紋附近及較遠的區域可見獨立微裂紋。

圖1 開裂齒輪的宏觀形貌

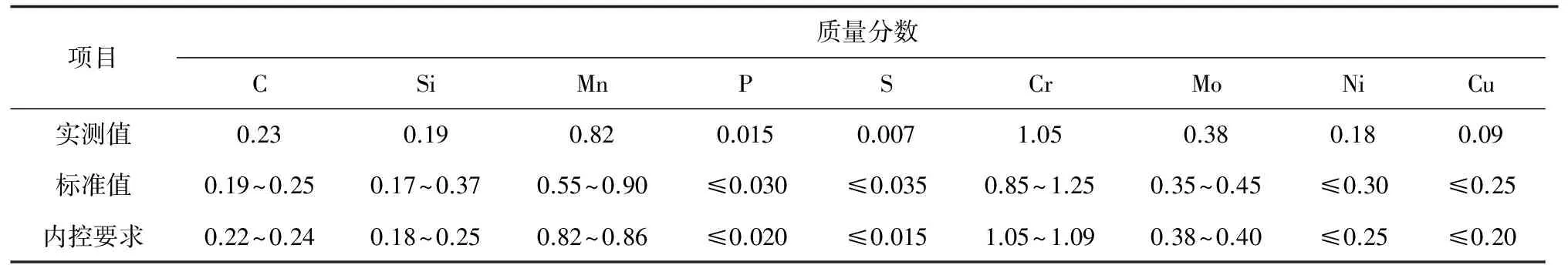

1.2 化學成分分析

開裂齒輪的化學成分分析結果如表1所示。由表1可知:該齒輪的化學成分滿足標準及內控要求。

表1 開裂齒輪的化學成分分析結果 %

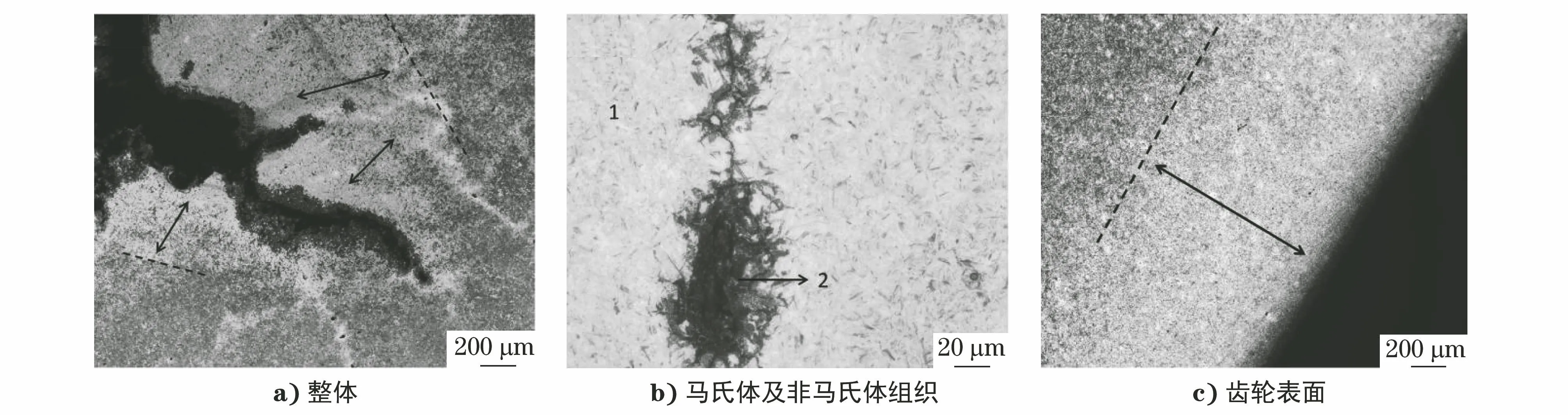

1.3 金相檢驗

沿裂紋橫向取樣,對試樣進行粗磨、精磨、拋光、腐蝕等處理后,將試樣置于光學顯微鏡下觀察,結果如圖2所示。由圖2可知:基體組織為板條馬氏體,裂紋兩側區域組織比基體組織顏色淺;位置1處的組織為針狀馬氏體,為高碳鋼淬火組織,該組織與齒輪表面滲碳后形成的針狀馬氏體相同;裂紋兩側除高碳馬氏體之外,在最靠近裂紋處還存在顏色最深的組織(位置2),為非馬氏體組織。說明滲碳過程中,裂紋已經暴露在富碳環境中,從而發生了表面滲碳現象。在滲碳后、淬火前,裂紋處又經過了長時間的保溫,發生了脫碳現象,其淬透性比脫碳區域低,最終形成了非馬氏體組織。

圖2 裂紋處顯微組織形貌

1.4 掃描電鏡(SEM)及能譜分析

將裂紋處打斷,在斷口處截取試樣,利用掃描電鏡對試樣進行分析,結果如圖3所示。由圖3可知:斷口處開裂較為嚴重,試樣表面裂紋處破碎程度較嚴重,主裂紋兩側呈沿晶開裂的典型特征;基體內的主裂紋未見沿晶開裂形貌,但是其兩側裂紋的沿晶走向明顯。

裂紋附近組織SEM形貌及能譜分析結果如圖4所示。由圖4可知:裂紋附近組織晶粒的晶界上存在點狀、短棒狀等形態的異物,該異物為硫化錳夾雜物。

圖4 裂紋附近組織SEM形貌及能譜分析結果

將裂紋處進行沖斷,斷口處的SEM形貌如圖5所示。由圖5可知:斷口表面氧化較為嚴重,斷口形貌以沿晶斷裂為主,可見大部分區域呈珊瑚狀;可見溝壑嵌于基體中,內有呈枝晶狀的異物。

圖5 沖斷斷口處的SEM形貌

用掃描電鏡及能譜儀對異物進行分析,結果如圖6所示。由圖6可知:異物為硫化錳夾雜物,且枝晶狀的硫化錳夾雜物沿晶界分布。

圖6 異物的SEM形貌及能譜分析結果

2 綜合分析

將低碳鋼中硫化錳夾雜物的形貌分為3類[4-6]:Ⅰ類硫化錳呈偏晶、球狀;Ⅱ類硫化錳呈共晶、枝晶狀;Ⅲ類硫化錳呈不規則共晶、多面體狀。Ⅰ類硫化錳由亞穩態偏晶反應形成,Ⅱ類硫化錳由穩定的共晶反應生成,Ⅲ類硫化錳由非穩態共晶反應生成。Ⅱ類硫化錳大多產生于枝晶間。

硫化錳的形態一般與氧、硫元素含量以及冷卻速率有關[7-8]。Ⅰ類、Ⅲ類硫化錳是在相對緩慢的冷卻速率下生成的,Ⅱ類硫化錳的生成則需要較快的冷卻速率,冷卻速率越快,Ⅱ類硫化錳生成的越多。當氧元素含量(質量分數,下同)大于0.012%時,會形成Ⅰ類硫化錳,該類硫化錳一般呈無規則分布,存在于晶界和晶內處;當氧元素含量為0.008%~0.012%時,會形成Ⅱ類枝晶狀硫化錳,一般分布在低鋁脫氧鋼的晶界上;當氧元素含量小于0.008%時,會形成Ⅲ類硫化錳,該類硫化錳呈無規則分布,形態類似氮化鈦;當氧元素含量為0.01%~0.02%時,會同時生成Ⅰ類及Ⅱ類硫化錳。影響硫化錳夾雜物形態的另一重要因素為硫元素含量,當硫元素含量為0.01%~0.04%時,會形成Ⅰ類硫化錳;當硫元素含量大于0.05%時,會形成Ⅱ類硫化錳,并且Ⅱ類硫化錳含量隨著硫元素含量的增加而增加。

開裂齒輪中的硫化錳夾雜物屬于Ⅱ類硫化錳,這種枝晶狀硫化錳夾雜物多形成于連鑄過程中的第二脆性區(溫度為900~1 200 ℃)。硫化錳夾雜分布在晶界之間,其膨脹系數與基體存在較大差異,冷卻時由于兩者收縮量不同,在晶界處形成內應力,弱化了晶界,破壞了鋼基體的連續性。無論在后續加工還是熱處理過程中,都會成為微裂紋與應力集中的聚集區域[9-10],造成基體沿晶開裂。

開裂齒輪經過了軋制、鍛打、滲碳、調質等工藝,裂紋兩側發生了明顯滲碳現象,說明在鍛打過程中裂紋就已經形成并與外界相通。在淬火過程中,冷卻速率較快,較大的淬火應力使得內部缺陷再次快速擴展并暴露于表面,最終導致齒輪產生裂紋。

3 結論及建議

20CrMoH鋼齒輪開裂的原因是:枝晶狀的硫化錳非金屬夾雜物沿晶界分布,從而弱化了晶界,破壞了基體的連續性,在后期軋制、鍛打過程中,齒輪根部形成了微裂紋并不斷擴展,最終導致齒輪發生開裂。

建議控制硫元素含量,避免生成枝晶狀硫化錳,盡可能多地生成球狀硫化錳,從而減少應力缺陷,消除各向異性,提高鋼材性能。控制好脫硫工藝的各環節,提高脫硫率,以保證良好的脫硫效果。