往復式壓縮機組日常維護操作智能化改造技術分析

樊興科

(北京杰利陽能源設備制造有限公司,北京 100101)

1 概述

往復式壓縮機組作為一種通用機械,在社會經濟發展和國民生活水平提高中具有重要的地位,廣泛應用于石油化工行業,受早期生產制造技術和智能化技術的限制,設備所配置的儀表、閥門絕大部分需要人工就地操作,因此,壓縮機組日常維護操作需要依靠有一定經驗的專業技術人才維護操作,而一位合格的壓縮機維護技術人員至少需要2 ~3 年的培養周期,人員培養成本非常高;并且其所使用的場所屬于高危環境,安全操作維護尤為重要;同時,油氣田分布點多面廣、戰線長的特性,需要大量的技術人員做日常操作維護;并且近年來,油氣田推行數字化、智能化和智慧油田的發展模式,氣田生產區域基本全部推行無人化管理,而作為集輸增壓的核心設備,壓縮機組的日常操作維護成為最大的制約條件。

早期油氣田發展迅猛,配置了大量智能性低的往復式壓縮機組,只有部分核心采氣工藝處理廠和儲氣庫所配置設備的智能性相對較高,且智能化技術作為當下一個高端熱度技術課題,研究使用成本非常高,本文主要結合20 余年的壓縮機組技術維護管理經驗,針對目前往復式壓縮機組日常操作維護的特性,通過運用最經濟適用的智能化技術的升級改造,使得壓縮機組實現遠程智能巡檢維護操作,從而提升壓縮機組的安全可靠性和降低日常維護管理成本,促進和提升油氣田智慧油田的發展腳步。

2 往復式天然氣壓縮機組智能性技術現狀

目前,集氣站所使用的往復式壓縮機組主要為整體式天然氣壓縮機組,控制系統采用西門子S7-300 系列可編程控制器,通過壓力變送器、熱電偶、熱電阻、開關量震動開關、轉速傳感器等部件實現壓縮機組啟運時和運行期間壓力、溫度、振動和轉速實時監測,且PLC控制系統具備就地設置壓力、溫度、轉速報警保護功能,并通過MODBUS RTU 進行實時通訊,上位機可以通過PLC獲得機組所有運行信號,并可以下達遠程啟停指令。

壓縮機組工藝進氣閥門、加載閥門、外輸閥門、放空閥門、燃料氣閥門及啟動氣閥門均為手動閥門,壓縮機組日常操作維護均需要人工就地操作;近年來,由于油氣田氣量衰減,部分集氣站需要頻繁調整壓縮機組運行工況,同時受冬季低溫影響,用戶生產單井易低溫凍堵,需要頻繁開關井,每次開關井操作時,場站需要維護人員配合手動操作控制壓縮機組進氣壓力,確保壓縮機組安全平穩運行,而這個過程操作頻繁,持續時間2小時左右,基于最經濟適用原則,場站推行多樣化智能化改造,實現機組生產氣量、進氣壓力遠程自調節功能,解決場站壓縮機組生產工況頻繁變化的生產問題,以保障壓縮機組安全平穩運行。

壓縮機組日常維護目前主要靠人發現問題進行處理和定期性預防維護保養,確保壓縮機組安全平穩運行;而油氣田的特性“點多面廣、戰線長”需要大量的人力物力管理,目前的維護方式,制約性很大,由于生產跨度大和成本影響,壓縮機組僅依靠人的主管判斷維護,有很大的隨機性,存在過度維護缺陷,同時,致使人員疲于應付日常性維護工作。

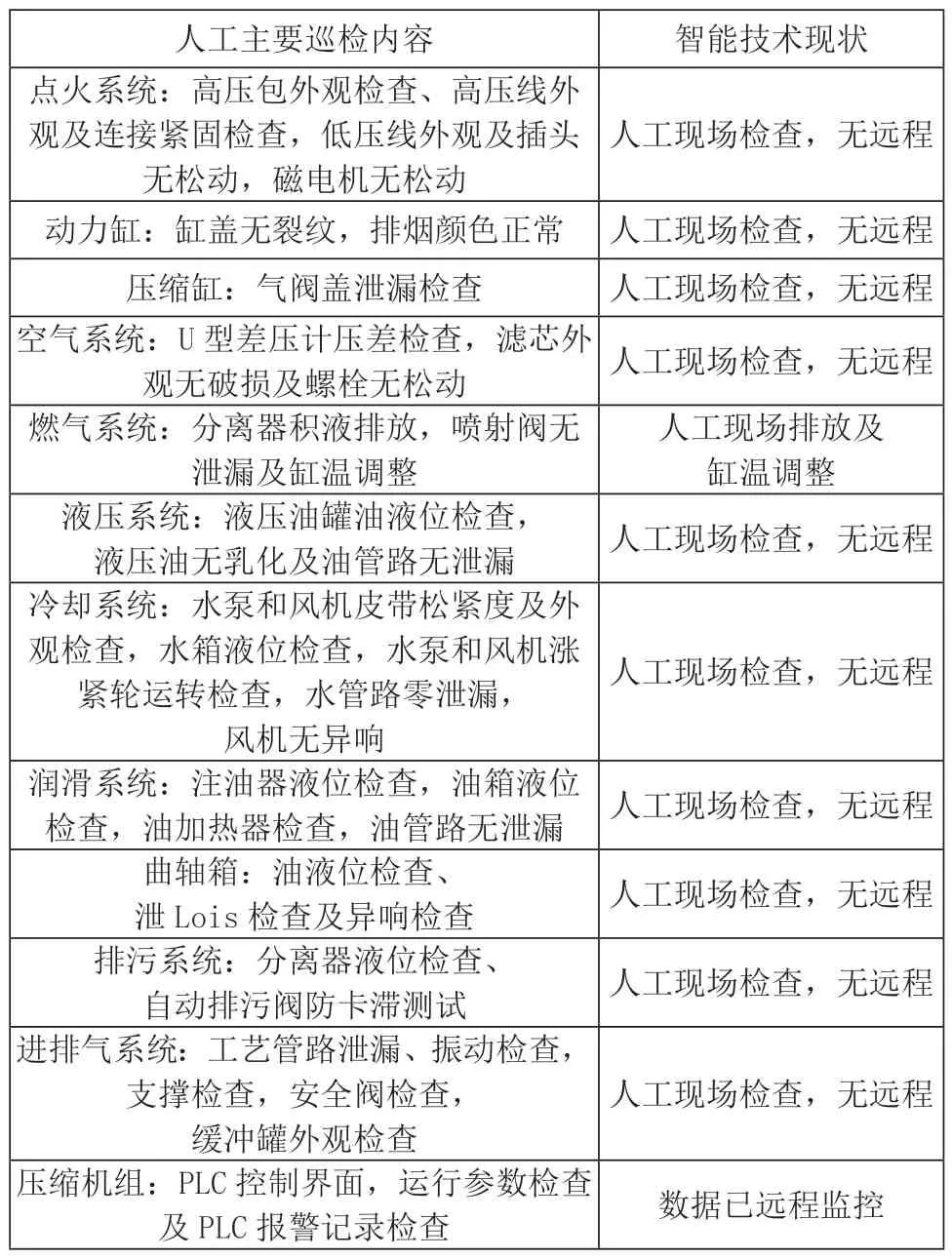

為了提升壓縮機組巡檢維護智能性,科學運用智能化工具與設備巡檢維護技術標準相結合的方式,實現壓縮機組遠程智能監控設備運行狀態,遠程預測診斷設備使用性能,更科學地安排人員對有隱患的設備進行專項巡檢維護,對于正常的設備減少維護頻次,有效降低維護人員成本和頻繁性日常維護工作成本,同時,提升設備運行安全可靠性和使用效能。人工主要巡檢內容及智能性現狀如表1。

表1 人工主要巡檢內容及智能性現狀

3 巡檢技術分析

3.1 智能巡檢技術介紹

智能巡檢主要利用智能語音識別、移動終端和中控端控制智能設備到指定的位置,通過關鍵技術準確獲取外界環境信息,檢測對象相應指標數據,并將相關數據采集收集傳輸到客戶端,是一種適用于多種環境下具備多種功能的移動設備。從移動方式上大致包括三種:軌道懸掛式、地面移動式以及管道滾動式。

視頻監控采集數據,通過自帶攝像頭智能識別檢查項目,采集巡檢對象相關信息,并傳回相應的數據;采集數據分析,將采集回來的數據分析判斷篩選,結果輸送到用戶客戶端,提高工作效率;自主導航回充,當巡檢任務結束后,能夠根據充電樁發出的信號回航充電。

3.2 智能技術目標與功能

(1)壓縮機組外觀檢查實現遠程監控檢查,確保存在隱患的設備第一時間得到巡檢維護,確保機組使用效能和安全可靠性。

(2)壓縮機日常油水液位實現遠程監控,有針對性的補加油水液位,降低頻繁性維護成本。

(3)壓縮機組大部分漏點實現遠程監控,確保漏點設備及時高效地得到維修解決,保障設備安全平穩運行。

(4)解決油氣田壓縮機組無人化場站點多面廣、生產跨度大的維護管理成本和安全質量問題,替代傳統的人工巡檢,降低維護成本和提高設備運行安全可靠性。

4 場站智能巡檢升級說明

4.1 主要改造內容說明

人工智能產品為新型市場產物,其定制開發成本非常高,尤其智能運算和自診斷功能,費用幾百萬至幾千萬的成本,結合用戶生產實際情況和多年的設備維護自主管理成果,以最經濟適用的方式,解決生產最實際迫切的問題,主要升級內容如下。

(1)結合壓縮機組外觀和安裝使用場所特性,建議圍繞壓縮機組主要三面(飛輪端、空冷器、壓縮缸)增加U 型導軌和軌道巡檢機器人,實現手動和自動遠程視頻監控設備使用運轉情況,同時具備拓展智能識別預警功能,根據用戶需求而定。

(2)通過遠程視頻智能監控,實現動力缸、飛輪、曲軸箱、壓縮缸、高位油箱、緩沖罐、分離器、風機漲緊輪、水泵漲緊輪、皮帶等工藝管件的性能遠程監控,更精準高效地維護管理設備,有效提升設備的安全可靠性。

(3)根據場站區域特性,智能升級建議選用防爆掛軌式巡檢機器人,設備本體無須改造,不會影響原設備使用性能和后期檢修維護,同時選用的防爆掛軌式巡檢機器人自帶客戶端和手機移動端,無須單獨開發,成本相對很低。

4.2 預期效益說明

(1)目前場站壓縮機組多數采用定期巡站服務模式,每臺機組每周巡檢至少2 次,每次巡檢需要4 人1輛車,生產跨度大的區域,為保證設備運行可靠性,需要設立多個巡站服務點,即需要多組人員同時開展日常巡檢維護工作;運用遠程智能化巡檢技術后,通過遠程監控和預警系統,實現針對性巡檢服務。如某區域有5座集氣站10 臺壓縮機組,場站跨度100km 以上,每次巡檢4 人1 輛車,至少需要2 天完成巡檢,智能化以后可以做針對性巡檢,1 天可完成所有站點機組巡檢,同時可以與定期預防維護維護相結合,縮減巡檢頻次,使維護人員有更多的精力做高價值的預知預防維修工作,提高設備使用的安全可靠性。

(2)油氣田多數場站均實現無人化技術服務模式,受定期巡檢的制約,設備部件的外觀性能失效存在很大的隨機性,而智能化后,可實現全天24 小時遠程監控和預警,可有效確保壓縮機組的安全可靠性,同時可高效率地維護管理設備,有效提升設備維護管理水平。

5 結語

早期場站所配置的壓縮機組智能性相對較低,需要人力成本較大,通過智能技術應用,可以實現壓縮機組遠程智能監控設備運行狀態,遠程預測診斷設備使用性能,更科學地安排人員對有隱患的設備進行專項巡檢維護,對于正常的設備減少維護頻次,有效降低維護人員成本和頻繁性日常維護工作成本,同時提升設備運行安全可靠性和使用效能。