淺談300MW 燃煤機組脫硝噴氨優化改造

馮寶宇,馬勇,唐海鋒,王俊洋,孫佰泉,張崢嶸

(1.黃河大通發電有限責任公司,青海 西寧 810000;2.中國能源建設集團西北電力試驗研究院有限公司,陜西 西安 710054;3.西安格瑞電力有限公司,陜西 西安 710043)

關健詞:脫硝;噴氨優化;阻力優化

為了響應我國日益嚴格的環保標準,對電站鍋爐實行超低排放改造越發重要,但為了降低NOx 濃度,往往需要增加脫硝催化劑的投加量,影響煙氣酸露點,造成空預器冷端出現低溫腐蝕。同時,過量投加NH3導致氨氮摩爾比過量,未反應的NH3與水蒸氣和二氧化硫發生化學反應,生成易與飛灰黏附的熔融狀化合物硫酸氫銨,隨后附著在空預器上。

目前解決空預器堵灰的思路主要有2 個:(1)提高清除酸液(硫酸和硫酸氫銨)的速度;(2)提高噴氨格柵后氨氣與煙氣的混合的均勻性。因此,首先要建立局部高溫和局部高流速區域達到實時清除酸液的目的,另外,為了確保反應器內煙氣速度場和NH3/NOx 反應物濃度場的均勻分布,應對噴氨格柵結構進行設計改造。上述方法可以在保證脫硝效率的同時降低氨逃逸量,減少空預器積灰。

為了使每支噴氨分支管的流量和同一噴氨分支管上不同噴嘴的噴氨量保持均勻一致,需要對噴氨母管及噴氨格柵的每個分支管管徑進行設計計算,以保持煙道內不同區域的氨氣濃度分布均勻。配合對煙道流場進行優化后,NH3/NOx 反應物濃度場可實現均勻分布的目的。某公司進行了脫硝噴氨及阻力優化后,提高了煙氣流速分布均勻性的同時減少了噴氨量,保證了脫硝效率的同時對解決空氣預熱器堵塞問題具有明顯效果。

1 機組概況

某公司2×300MW 亞臨界機組鍋爐,機組滿負荷工況下的NOx 排放濃度約480 ~550mg/m3(標態,6%O2,5%NO2)。鍋爐燃用煙煤。

NH3可與NOx 進行選擇性的反應,其反應如下示意:

通過使用合適的催化劑,上述反應可以在300 ~420℃的范圍內有效進行,公司催化劑的主要成分為二氧化鈦(TiO2)。在NH3/NOx 為0.72(摩爾比)的條件下,可以得到70%以上的脫硝率。在反應過程中,NH3有選擇性地和NOx 反應生成N2和H2O,而不是被O2所氧化。

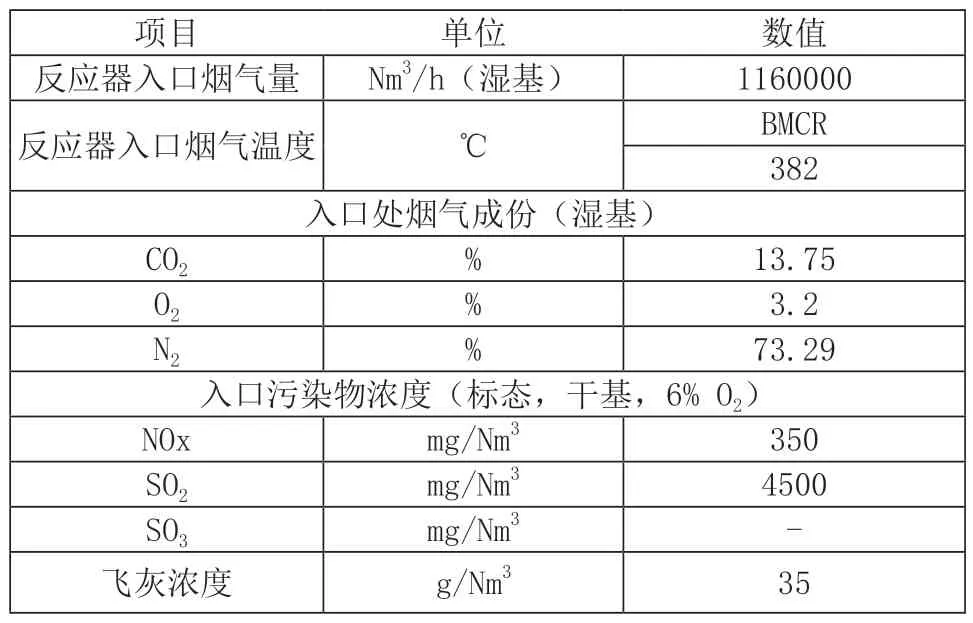

脫硝系統設計基本參數見表1。

表1 SCR 設計參數

2 脫硝系統優化方案

2.1 噴氨格柵上游煙氣預混合器

優化前,滿負荷SCR 系統的煙氣速度水平方向的煙氣流速有很大差異,十分不均勻。同時,噴氨格柵截面的煙氣速度分布也不均勻。入口煙道垂直段垂直截面的外側也存在一個范圍很大的低速區,催化劑入口截面可觀察到若干明顯的高速和低速區域。

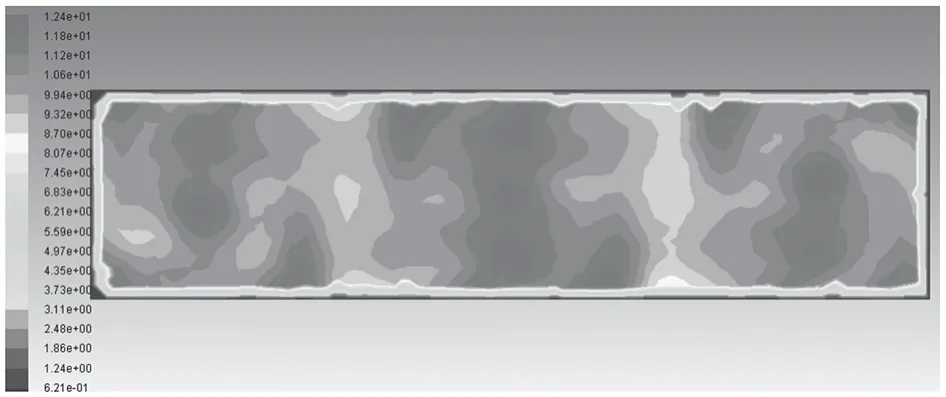

優化后,SCR 系統的煙氣速度分布數值模擬如圖1所示。可明顯觀察到省煤器出口水平截面和入口煙道垂直段的低速渦流區已經消失。同時,噴氨格柵截面和催化劑入口截面的煙氣流場變得明顯均勻。由于對SCR 內的導流原件進行了優化調整,因此改變了進入第一層催化劑入口截面的煙氣分布情況,使其流速更加均勻且流動方向幾乎垂直于催化劑。

圖1 SCR 系統優化后煙氣速度分布

圖2 優化后的噴氨格柵布置

2.2 噴氨格柵優化改造

為了達到較好的混氨效果,噴氨格柵的噴嘴需要采用數量較多并且口徑較小的形式,但小口徑的噴嘴容易被煙氣中的硫酸氫銨、粉塵和尿素結晶等物質堵塞,導致氨氮分布不均勻等問題。為了解決這些問題,調節了噴氨格柵中噴嘴的角度,實現了全靜壓等速優化,并且對防堵裝置進行優化設置,降低了噴嘴被堵塞的概率。優化后的噴氨格柵可確保噴嘴流速均勻,防止噴嘴堵塞,進一步增加了脫硝裝置的運行效率。

具體來說,全靜壓等速優化是指在噴氨格柵中設置合適的靜壓室,使得氨氣在進入噴嘴前達到等速狀態,從而保證各噴嘴流速均勻。此外,對噴嘴角度及防堵裝置進行合理設置,可以避免噴嘴堵塞的問題。通過這些措施,可以提高噴氨格柵的脫硝效率,達到更好的混氨效果。

2.3 加裝氨-煙混態擾流發生器

本項目創新性的提出在噴氨格柵后裝配氨-煙混態擾流發生器而不是目前常用的噴氨格柵前加裝導流板來降低煙氣速度偏差。原因是目前常用的加裝導流板方式要求催化劑和噴氨格柵間的距離夠遠,但經過脫硝改造后的系統往往煙道不夠長,難以滿足混態條件。通過合理改變氨-煙混態擾流發生器的形狀和位置可以改變煙氣的湍流強度效果,實現改善SCR 反應器入口的NH3/NOx 分布均勻性的目的。圖3 展示了裝配氨-煙混態擾流發生器后煙道截面速度分布,可以明顯觀察到速度分布更均勻。

圖3 氨-煙混態擾流器上部煙道截面速度分布

3 脫硝系統改造后性能實驗

該公司實施燃煤機組脫硝噴氨優化改造后,在280MW 工況下,對脫硝進出口NOx 濃度和入口速度進行測定,同時監測出口氨逃逸量。

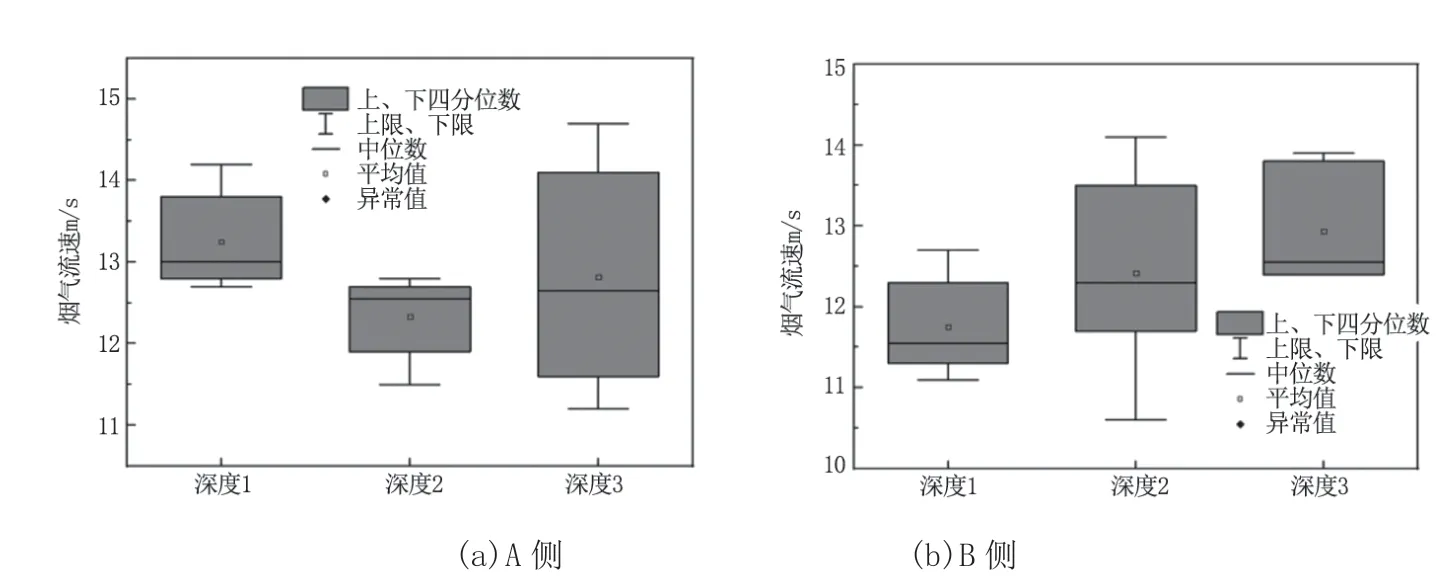

3.1 脫硝入口速度場分布

脫硝入口速度場分布相對均勻,圖4 為機組SCR 入口速度場分布。在A 側,煙氣平均流速為12.7m/s,各測點風速相對標準偏差CV 值為6.8%。在B 側,煙氣平均流速為12.4m/s,各測點風速相對標準偏差CV 值為8.1%。

圖4 機組SCR 入口速度場分布

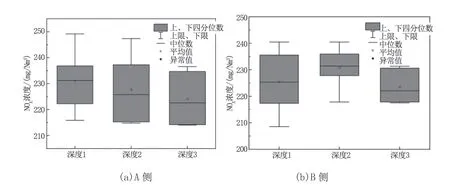

3.2 脫硝入口NOx 濃度分布

脫硝入口NOx 濃度場分布相對均勻。這些數據可以在圖5 中查看。脫硝入口NOx 濃度分布。在SCR 入口煙道A 側,NOx 濃度平均值為227.7mg/Nm3,各測點NOx濃度相對標準偏差CV 值為5.0%。在B 側,NOx 濃度平均值為226.6mg/Nm3,各測點NOx 濃度相對標準偏差CV值為3.9%。

圖5 機組SCR 入口NOx 濃度分布

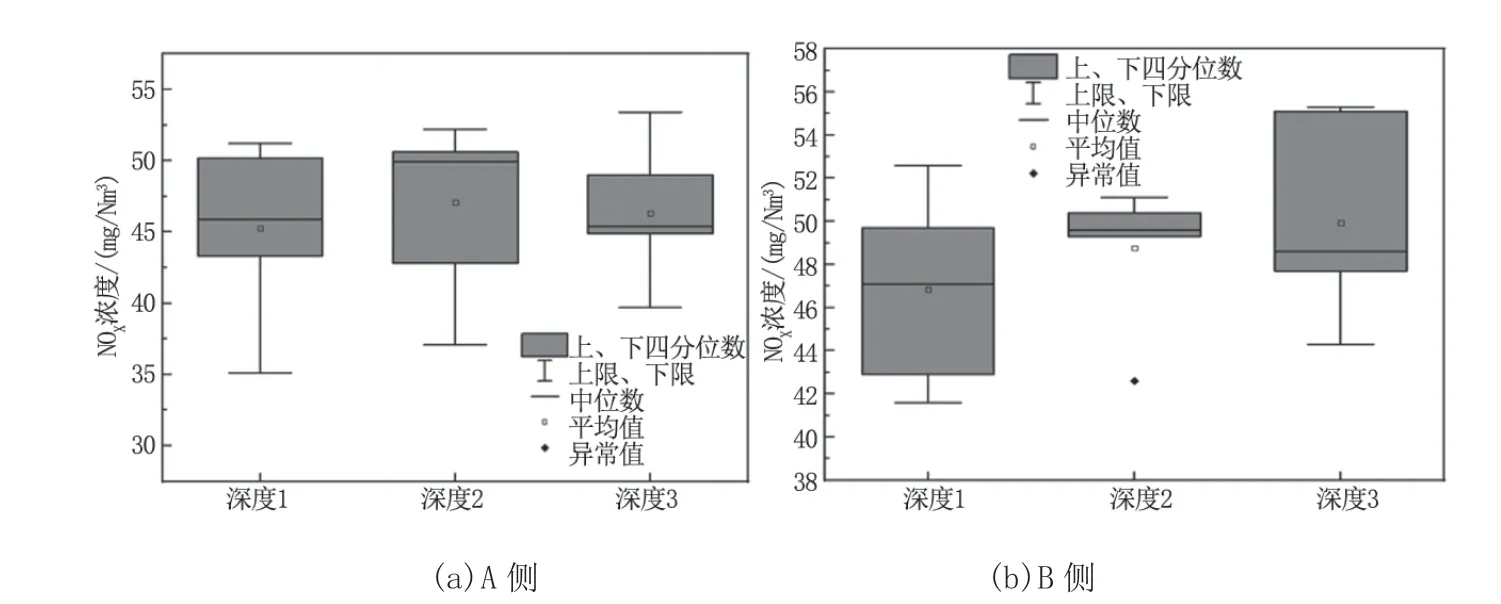

3.3 脫硝出口NOx 濃度分布

根據圖6,可以看出,SCR 出口的A、B 兩側,NOx均勻性變好。在SCR 出口煙道A 側,NOx 濃度平均值為46.5mg/Nm3,各測點NOx 濃度相對標準偏差CV 值為11.3%。而在B 側,NOx 濃度平均值為48.5mg/Nm3,各測點NOx 濃度相對標準偏差CV 值為8.0%。

圖6 機組SCR 出口NOx 濃度分布

3.4 噴氨量變化

對改造前后脫硝系統的參數進行對比,發現在280MW下,改造后噴氨量從130kg/h下降到102.75kg/h,降幅達到20.96%。改造后大幅下降的噴氨量說明上述措施可以大量減少硫酸氫銨生成,進而有益于緩解機組空預器堵塞的現象,實現了改造的目的。

4 結語

針對某公司的300MW 機組進行了脫硝噴氨改造,通過數值模擬軟件模擬了噴氨格柵改造和加裝氨-煙混態擾流器對鍋爐機組不同位置煙道煙氣流速分布,并實地測量了改造前后脫硝系統進出口NOx 的濃度分布和入口煙氣流速分布,同時比較了改造前后的噴氨量表明改造效果良好,提高了煙氣流速分布均勻性的同時減少了噴氨量,保證了脫硝效率的同時對解決空氣預熱器堵塞問題具有明顯效果。具體結論如下。

公司原有鍋爐機組的脫硝系統內煙氣流場分布不均的問題通過對噴氨格柵和噴嘴進行合理設置后,進出口NOx 濃度分布和入口煙氣流速分布的均勻性明顯增加。裝配的氨-煙混合器在氨煙通過噴氨格柵后進一步增強了混合的均勻性。

改造后,在280MW 負荷條件下,噴氨量降低了20.96%,且脫硝系統阻力增加不大,滿足設計要求,改造效果較好。