基于“單件流”生產方式的三鑫公司血透管組裝線優化研究

付思成,王甘英,樊樂安,錢雨希

(江西三鑫醫療科技股份有限公司,江西 南昌 330200)

隨著醫療行業的飛速發展,國內醫療器械的需求量逐年增多,現存醫療器械企業要在競爭中占得優勢,需要盡可能地降低成本,提高效率。然而,傳統大批量的生產方式已不再適應當前靈活多變的市場需求,如何將精益思想融入生產管理,降低庫存浪費、縮短周期成為企業制勝的關鍵。精益生產中的“單件流”生產方式,通過減少產品加工批量,建立無間斷、無停滯的流水化生產線,對減少浪費,實現高效生產有著重要作用。三鑫公司血透管組裝線原有的批量生產方式存在庫存堆積、流動緩慢等缺點。為降低現場浪費,加快物料流動,車間引入“單件流”的生產方式,在工藝流程、現場布局、作業標準等方面進行了詳盡分析,并提出了有效的改善方案。

1 血透管組裝線現狀分析

1.1 血透管組裝線工序流程及現場布局

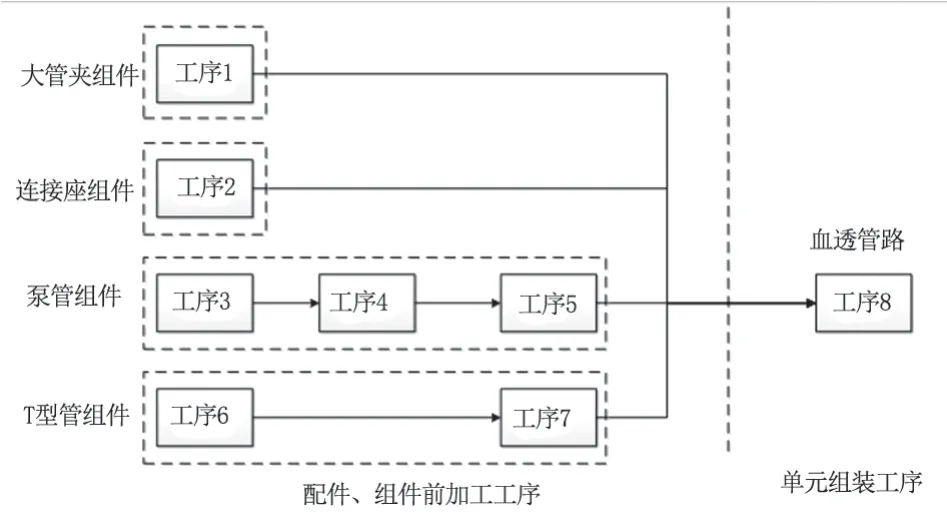

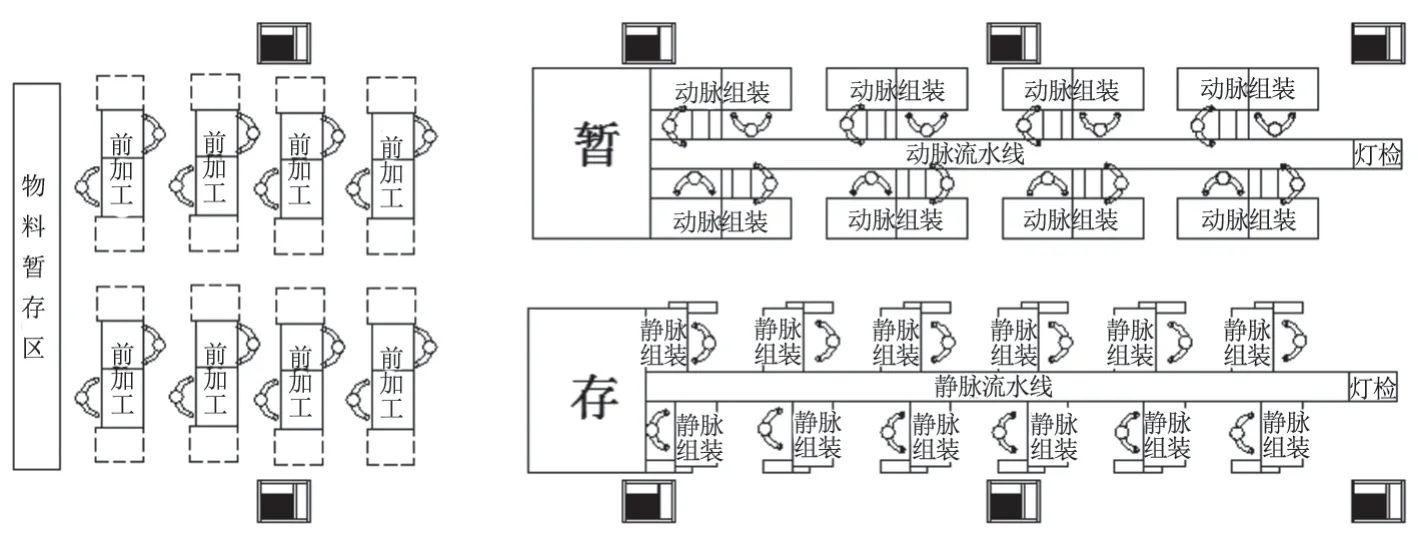

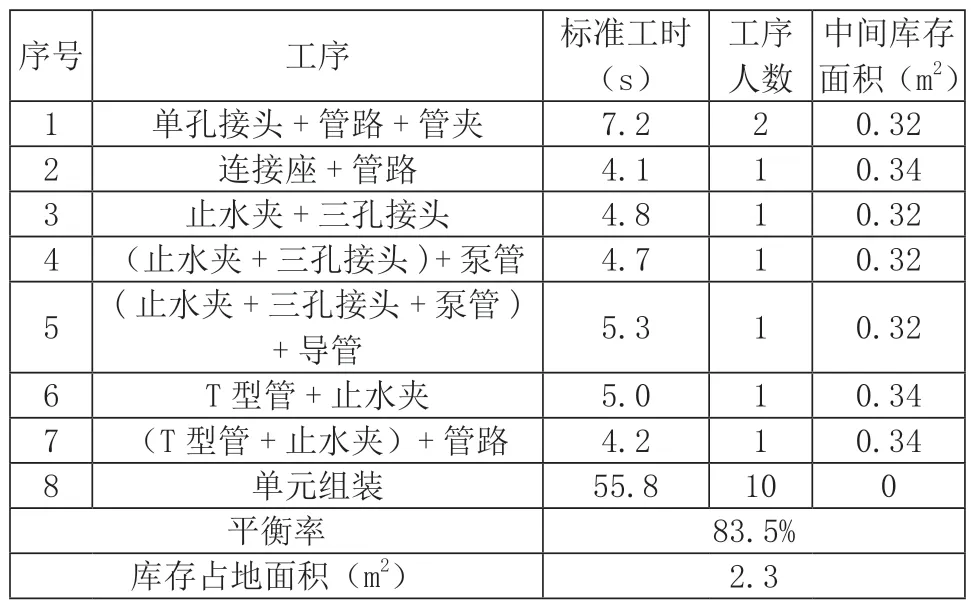

三鑫公司的主要產品為動靜脈血透管,管路生產線包含前加工工序和單元組裝工序,前加工工序負責將注塑、擠塑出的產品配件拼裝成組件,單元生產工序負責將拼裝好的組件及配件組裝成完整的血透管,以動脈管路生產線為例,其工序流程如圖1 所示,各工序內容、人數、標準工時及中間庫存統計如表1 所示。組裝線的現場布局如圖2 所示。

圖1 血透管組裝工序流程

圖2 血透管組裝線布局圖

表1 手工組裝工序排布表

根據圖1 和表1 可看出,動脈線共有組裝人員18 人,其中前加工人員8 人,單元組裝人員10 人。生產工序方面,前加工工序共有7 項,負責完成4 項組件的組裝,分別為大管夾組件、連接座組件、泵管組件以及T 型管組件。產線整體的平衡率為83.5%,單線中間庫存占地面積2.3m2。由于車間共有16 條生產線,故中間庫存總占地總面積達36.8m2。

通過圖2 看出,生產線采取“直線式”布局,前加工、單元組裝工序分別在產線前后集群布置,前后距離約35m。前加工及單元組裝的物料放置在產線末尾,前加工組件組裝完成后,由搬運工將組件運送至單元組裝工序,單元組裝人員除前加工組件與管路外,其余組裝配件均需移動至產線末尾的物料暫存區自行搬運。

1.2 血透管組裝線問題分析

根據現場布局圖,可看出車間采用的仍是傳統大批量生產的布局方式,即成組單元布局,把相同工序的工位布置在一起,完成批量的成品后再一起轉運。這種生產方式使得生產現場存在以下問題。

(1)中間庫存堆積。各工序間分開布置,前工序組裝完成后,前工序的成品不能立即運送至后工序,導致半成品均放置在前工序的線邊暫存區,造成現場庫存的堆積。

(2)搬運頻繁。前加工區域工序種類較多,距離相隔較遠,工序間存在頻繁的物料搬運。單元組裝區域物料遠離組裝工位,員工拿物料時頻繁長距離移動,增加員工疲勞。

(3)不良品增多。半成品批量組裝完成后才送至后工序,導致裝配出現問題時不能及時發現,現場容易出現批量質量問題。

(4)產品生產周期長。從配件的投入到組裝完成,期間存在多次等待、搬運、暫存、返工,延長了產品的生產周期。

(5)生產效率低下。各工序間生產節拍不匹配,且大批量的生產方式導致生產現場混亂,員工在搬運,找配件過程中花費較多時間,降低作業效率。

2 單件流改善方案

通過現場問題的歸納總結,發現影響車間生產的主要原因是生產方式不合理,應調整車間的大批量生產方式,加快物料的流動,減少工序間的等待與庫存。因此,可以推行單件流生產模式,將部分前加工工序并入單元生產,以減少工序間的庫存和搬運,完成產品的單件流動。為此,需要在工序平衡、現場布局、作業標準等方面進行改善,具體改善方案如下。

2.1 工序平衡

工序平衡是精益生產的常用手段之一,通過平衡工序、消除產線瓶頸,可以縮短產品生產周期,提高產線生產效率。將表1 中血透管組裝各工序生產節拍繪制成山積圖,如圖3 所示。

圖3 改善前各工序節拍山積圖

通過圖3 可看出,工序1、2 節拍過短,而工序5、8 節拍過長,為降低平衡率、減少工序間物料的搬運以減少中間庫存,現將泵管組裝的三個工序合并為一個工序,同時將工序1、2、6、7 合并至單元組裝工序,改善后的工序排布如表2 所示。

表2 改善后工序排布

通過表2 可看出,改善后工序數量降低6 項,平衡率提升5%,單線中間庫存占地面積降低1.8m2,整體中間庫存占地面積降低28.8m2。

2.2 布局改善

觀察原有布局圖,發現物料區距離員工較遠,前加工區域距離單元組合裝區域較遠,增加了物料的搬運距離,因此需重新設計布局,減少現場的搬運浪費。修改后的布局圖如圖4 所示。

圖4 改善后組裝線布局圖

由圖4 可看出,在物料擺放方面,物料位置由線尾改放在線邊,員工搬運距離從20m 減少為5m,日搬運時間由12min 縮短為3min,在工序布局上,前加工的泵管組裝工序和單元組裝工序不再分開,而是由一個前工序搭配兩個單元組裝進行聯機生產,前加工組裝完成后,單元組裝工序可直接拿取泵管組件,使得單次搬運距離縮短15m。

2.3 標準化作業

標準化是使企業長期維持在較高管理水平的重要手段,為鞏固單件流推行效果,消除變化點造成的各項損失,需要對現場作業進行標準化。本文在物料擺放、動作規范等方面制定了相關標準:在物料擺放上,由于單元組裝新增了四道工序,多出的配件無處放置,因此重新設計了組裝工位桌,并規范了物料的擺放位置與標準裝載量,在確保物料擺放空間的同時,通過定置擺放規范了員工拿取物料及組裝的順序,減少了錯裝、漏裝的風險。在動作規范方面,制定了標準作業指導書,通過規范員工組裝動作,減少動作浪費,提升了員工的作業效率。

3 改善效果對比

通過推行單件流生產,車間的中間庫存、單件周期時間與人員效率得到了顯著的改善。

(1)中間庫存降低。通過將組裝流程的8 道工序縮減至2 道工序,消除了工序間的中間庫存,使得庫存占地面積減少28.8m2。

(2)員工作業效率提升。通過標準化員工作業、減少員工動作浪費、縮短搬運距離,使得作業效率由95%提升至102%。

(3)搬運距離減少。通過將物料暫存區由產線末尾改為線邊放置,使得單次搬運距離減少15m,通過前加工工序與單元生產的聯機,使得前加工物料單次搬運距離減少15m。

(4)返工時間減少。由于配件、組件單件流動,現場的組裝質量問題能及時被發現并處理,使得產品返工時間減少35%。

(5)組裝生產周期減少。推行單件流生產后,產品組裝過程中工序間的等待、停滯減少,生產周期下降16%。

4 結語

本文通過在三鑫公司血透管產線推行單件流生產,將管路組裝工序由8 道縮減至6 道,減少了工序間中間庫存;通過改善現場布局,將前加工工序和單元生產工序聯機作業,完成了配件、組件的單件流動,縮短了物料搬運距離;最后,通過標準化作業,鞏固了單件流的改善成果,最終提升了車間的組裝效率,降低了生產成本。

改善項目的成功說明,相比傳統大批量生產模式,單件流生產模式對現場庫存的控制與生產周期的降低有著明顯優勢,是多種小批量生產模式企業降本增效的重要手段。