固井裝備自動(dòng)控制及配套技術(shù)研究

杜金鑫,楊銳,唐洋,謝強(qiáng),任江,蘇展

(1.中石化西南石油工程公司固井分公司;2.西南石油大學(xué)機(jī)械工程學(xué)院,四川 成都 610500)

目前,國內(nèi)固井設(shè)備存在操作控制繁瑣,下灰不穩(wěn)定、干灰計(jì)量閥易卡堵、泥漿密度波動(dòng)大,自動(dòng)混漿系統(tǒng)工程適應(yīng)性不高等問題,自動(dòng)化控制系統(tǒng)也僅限于固井車自身,未實(shí)現(xiàn)機(jī)組的自動(dòng)化控制,人員因素對(duì)固井作業(yè)質(zhì)量影響程度較高。在此基礎(chǔ)上,本文分析了不同工況下各系統(tǒng)對(duì)應(yīng)的匹配參數(shù),通過子系統(tǒng)聯(lián)動(dòng)調(diào)整,實(shí)現(xiàn)了一級(jí)系統(tǒng)設(shè)定主要參數(shù),子系統(tǒng)自動(dòng)匹配其他參數(shù),提高了自動(dòng)化控制程度;分析影響供灰穩(wěn)定性的各種因素,綜合現(xiàn)場供灰條件和供灰流程,確定自動(dòng)倒罐邏輯流程;完成灰罐稱重模塊設(shè)計(jì)并完成校核計(jì)算,利用稱量和反饋技術(shù)判斷、執(zhí)行倒罐流程,實(shí)現(xiàn)灰罐自動(dòng)倒罐功能,提高供灰穩(wěn)定性;對(duì)目前固井車管路清洗流程進(jìn)行分解,剔除低效冗余步驟,采用管路分段清洗方式,優(yōu)化管路清洗流程,集中大排量高速清洗,實(shí)現(xiàn)設(shè)備清洗流程高效穩(wěn)定,節(jié)約清洗用水。

1 自動(dòng)控制技術(shù)研究技術(shù)路線

1.1 作業(yè)設(shè)計(jì)階段

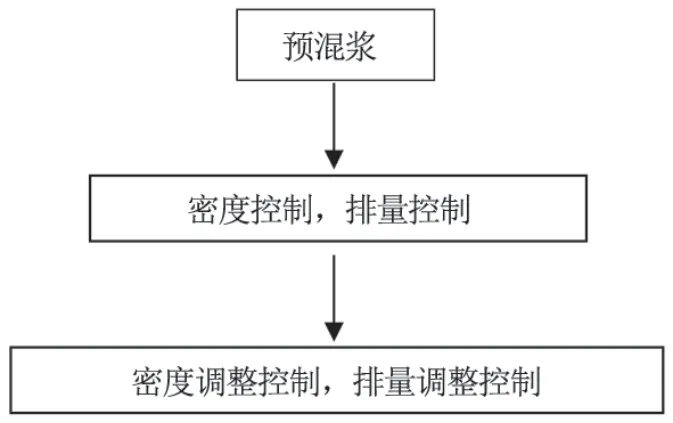

從預(yù)混漿開始到混漿尾漿注入完畢,一般分為三個(gè)階段,領(lǐng)漿、首漿、尾漿這3 個(gè)階段對(duì)應(yīng)水泥漿密度要求不同。研究通過控制系統(tǒng)的自動(dòng)流程控制,使得這3個(gè)階段的銜接自動(dòng),不需手工中斷作業(yè)(圖1)。

圖1 控制系統(tǒng)控制流程

1.2 優(yōu)化控制策略和流程

通過流量自動(dòng)分配功能,調(diào)整水閥開度和大泵排出流量,實(shí)現(xiàn)密度優(yōu)先。作業(yè)開始到預(yù)混漿過程中,保證密度控制優(yōu)先,以及密度控制的穩(wěn)定性。控制軟件在液位穩(wěn)定的情況下,平穩(wěn)控制灰閥及水閥的開啟度,為防止出現(xiàn)大幅度波動(dòng),增加排量自動(dòng)調(diào)節(jié)功能,通過設(shè)定大泵排量,進(jìn)而保持混漿罐內(nèi)液位穩(wěn)定,多種措施聯(lián)動(dòng)保證密度控制穩(wěn)定。作業(yè)流程控制設(shè)計(jì),將低壓管匯各種控制流程設(shè)計(jì)為功能按鍵如“計(jì)量罐進(jìn)水”“供水泵到計(jì)量罐”“從混漿罐灌注”“從計(jì)量罐灌注”等,便于作業(yè)過程中各流程的控制切換。

1.3 液位和清水流量閥的控制關(guān)系研究

控制軟件中液位和清水流量閥的控制方法研究,主要從控制算法及邏輯流程進(jìn)行研究,研究內(nèi)容如下。

(1)采集水泥漿的實(shí)際液位;(2)比較水泥漿的設(shè)定液位和實(shí)際液位,得到液位偏差和液位偏差變化率,液位偏差為設(shè)定液位與實(shí)際液位的偏差,液位偏差變化率為單位時(shí)間內(nèi)液位偏差的變化值;液位偏差變化率通過以下公式計(jì)算出:液位偏差變化率=液位偏差-1S 前的液位偏差;(3)由液位偏差變化率來計(jì)算清水流量變化率Xdot,由液位偏差計(jì)算在一定時(shí)間內(nèi)達(dá)到設(shè)定液位應(yīng)增清水流量Qadd,由實(shí)際排量計(jì)算當(dāng)前實(shí)際清水流量Qslry,清水流量變化率Xdot 通過以下公式計(jì)算出:Xdot=(((液位偏差變化率×微分系數(shù))×液位面積)×60/(231×2)×每袋水泥需水量)/(7.48×每袋水泥造漿量);應(yīng)增清水流量Qadd 通過以下公式計(jì)算出:Qadd=(((((設(shè)定液位-實(shí)際液位)×液面面積)×60/(231×一定時(shí)間))×每袋水泥需水量)/(7.48×每袋水泥造漿量);當(dāng)前實(shí)際清水流量Qslry 通過以下公式計(jì)算出:Qslry=(實(shí)際排量×每袋水泥需水量)/(7.48×每袋水泥造漿量);(4)通過清水流量變化率Xdot,應(yīng)增清水流量Qadd 及當(dāng)前實(shí)際清水流量Qslry 的總和求得達(dá)到水泥漿設(shè)定所需的清水流量,即設(shè)定清水流量Qnew,設(shè)定清水流量Qnew 通過以下公式計(jì)算出:Qnew=Xdot+Qadd+Qslry;(5)計(jì)算設(shè)定清水比例閥位,設(shè)定清水比例閥位=設(shè)定清水流量/實(shí)際進(jìn)水能力,其中實(shí)際進(jìn)水能力=實(shí)際清水流量/實(shí)際清水比例閥位;(6)根據(jù)設(shè)定清水比例閥位調(diào)整清水比例閥位輸出控制電壓,從而調(diào)節(jié)清水比例閥。

通過以上研究,明確了液位和清水流量閥之間的控制算法,通過軟件模擬功能,進(jìn)行了作業(yè)模擬測試,符合作業(yè)設(shè)計(jì)要求。

2 自動(dòng)供灰技術(shù)研究

2.1 自動(dòng)供灰技術(shù)需求分析

通過對(duì)油田現(xiàn)場供灰流程調(diào)研分析,目前供灰過程中主要存在以下兩個(gè)問題:(1)供灰過程中需人工進(jìn)行倒罐操作,自動(dòng)化程度低,供灰流程存在人為因素影響;(2)供灰過程波動(dòng)性較大,造成水泥漿密度配比不穩(wěn)定,自動(dòng)混漿系統(tǒng)應(yīng)用可靠性受到影響。

針對(duì)以上兩點(diǎn)問題,自動(dòng)供灰系統(tǒng)應(yīng)具備以下兩個(gè)特點(diǎn),以滿足固井成套裝備自動(dòng)化控制的需求:(1)自動(dòng)倒罐功能-無須人工進(jìn)行倒罐操作,系統(tǒng)通過倒罐條件判斷,執(zhí)行自動(dòng)倒罐功能,減少人員操作強(qiáng)度;(2)穩(wěn)定供灰流程-減少因供灰氣壓不穩(wěn)所產(chǎn)生的供灰流程波動(dòng),提供穩(wěn)定持續(xù)性的水泥灰輸送過程,避免因供灰不穩(wěn)定造成的密度波動(dòng)。

2.2 自動(dòng)供灰系統(tǒng)方案設(shè)計(jì)

為了實(shí)現(xiàn)上面提到的自動(dòng)供灰系統(tǒng)的兩個(gè)特點(diǎn),針對(duì)現(xiàn)有供灰系統(tǒng)組成進(jìn)行梳理分析,目前常用供灰系統(tǒng)組成如圖2。

圖2 供灰系統(tǒng)組成

可以看出,目前常規(guī)供灰系統(tǒng)無法實(shí)現(xiàn)自動(dòng)倒罐和穩(wěn)定供灰的原因主要有以下3 點(diǎn):(1)缺乏自動(dòng)倒罐邏輯流程,自動(dòng)倒罐步驟、定義不明晰;(2)目前水泥灰罐無法測量剩余水泥灰含量,自動(dòng)倒罐過程無判斷依據(jù);(3)固井車和水泥灰罐中間缺乏能夠提供實(shí)現(xiàn)穩(wěn)定供灰的過渡元件。

針對(duì)上述3 個(gè)問題,通過對(duì)現(xiàn)有供灰系統(tǒng)設(shè)備配置和流程分析改進(jìn),提出針對(duì)性的解決方案。

(1)自動(dòng)倒罐邏輯流程設(shè)計(jì)。自動(dòng)倒罐邏輯流程如下:①根據(jù)水泥灰罐中剩余水泥灰重量判斷灰罐I中水泥灰是否用完,如有水泥灰剩余且管路不存在堵塞現(xiàn)象,繼續(xù)通過灰罐I 供灰;如管路存在堵塞,及時(shí)執(zhí)行灰堵處理。②如發(fā)現(xiàn)灰罐I 中剩余水泥灰量已不足以完成持續(xù)供灰流程,切換至灰罐II 進(jìn)行供灰作業(yè);此時(shí)仍需判斷是否存在灰堵,如存在灰堵情況優(yōu)先處理灰堵現(xiàn)象。③以此類推,當(dāng)發(fā)現(xiàn)灰罐X 中水泥灰重量已不足以完成持續(xù)供灰流程,切換至灰罐X+1進(jìn)行供灰作業(yè);此時(shí)仍需判斷是否存在灰堵,如存在灰堵情況,優(yōu)先處理灰堵現(xiàn)象;(2)水泥灰罐稱重方案設(shè)計(jì)。根據(jù)自動(dòng)倒罐邏輯流程可以看出,其中自動(dòng)倒罐主要判斷依據(jù)就是水泥灰罐中剩余水泥灰重量,故需設(shè)計(jì)水泥灰罐稱重方案,通過總重量減去水泥灰罐自重可以得到剩余水泥灰含量,確定是否執(zhí)行倒罐。通過對(duì)目前使用水泥灰罐結(jié)構(gòu)和配置分析,提出以下2種方案:①對(duì)現(xiàn)有灰罐進(jìn)行改造,對(duì)底部支座進(jìn)行重新設(shè)計(jì),增加稱重功能,實(shí)現(xiàn)水泥灰計(jì)量功能。②設(shè)計(jì)可實(shí)現(xiàn)稱重、支撐功能的稱重底座,將現(xiàn)有灰罐安裝于稱重底座之上,實(shí)現(xiàn)水泥灰計(jì)量功能。通過對(duì)比分析可以發(fā)現(xiàn),方案①局限性較大,增加稱重功能的底座與水泥灰罐體連為一體,一個(gè)底座只能對(duì)應(yīng)一個(gè)水泥灰罐,無法獨(dú)立使用,互換性和便攜性均較差;方案②的獨(dú)立稱重底座可與水泥灰罐組合或分離,根據(jù)實(shí)際作業(yè)需求選擇不同灰罐進(jìn)行安裝,裝置互換性和便利性更高,故選擇方案②進(jìn)行下一步設(shè)計(jì);(3)穩(wěn)定供灰元件方案。對(duì)目前供灰倒罐流程進(jìn)行分析,可以得出供灰波動(dòng)的原因:從灰罐到混合器的輸送距離如果過長,水泥就會(huì)從輸送空氣中分離成塊狀,形成脈沖流動(dòng);灰罐的壓力會(huì)隨著干灰的輸送而下降,壓力的變化會(huì)引起干灰輸送的波動(dòng);倒罐操作時(shí),干灰輸送的不連續(xù)性也會(huì)造成供灰波動(dòng)。

解決上述問題,需要在灰罐和混漿設(shè)備之間增加一個(gè)起緩沖作用并且保持恒壓的罐子,以保證供灰氣壓的平穩(wěn)連續(xù)。

通過對(duì)比選型,最終決定增加恒壓罐作為能夠提供平穩(wěn)供灰功能的中間過渡元件。

2.3 恒壓罐系統(tǒng)設(shè)計(jì)

恒壓罐原理。恒壓罐通過自動(dòng)控制調(diào)節(jié)進(jìn)灰量,從而保證固井設(shè)備進(jìn)灰的穩(wěn)定性。在固井工作作業(yè)時(shí), 當(dāng)干水泥是通過管道兩端的壓差,使氣體和干水泥形成兩相流從輸灰罐通過管道輸送到水泥漿攪拌桶。因?yàn)檩斔凸艿来嬖谝欢康膹濐^及相對(duì)長的輸送路徑帶來的動(dòng)力損失,導(dǎo)致輸送過程中干水泥的流量不均勻,從而直接影響水泥漿密度的不穩(wěn)定性,也直接影響固井質(zhì)量的不穩(wěn)定。所以,設(shè)計(jì)一個(gè)水泥恒壓罐裝置在緊靠水泥漿攪拌罐處是十分必要的。

當(dāng)罐內(nèi)保持恒定壓力時(shí),干水泥通過水泥恒壓罐裝置進(jìn)入水泥漿攪拌桶后,其流量均勻,保證了水泥漿密度的穩(wěn)定,從而保證了固井質(zhì)量的穩(wěn)定性。

水泥恒壓罐裝置上的壓力恒壓閥是其關(guān)鍵部件之一,研制可靠的壓力恒壓閥能有效保證水泥恒壓罐裝置中壓力的穩(wěn)定。

2.4 自動(dòng)供灰系統(tǒng)設(shè)備組成方案

基于自動(dòng)供灰邏輯流程,利用水泥灰罐稱重底座、恒壓罐系統(tǒng)、電動(dòng)蝶閥等零部件,配合具有監(jiān)測反饋功能的控制系統(tǒng),綜合現(xiàn)場供灰設(shè)備組成,形成自動(dòng)供灰系統(tǒng)設(shè)備組成方案。

自動(dòng)供灰系統(tǒng)主要由安裝稱重底座的水泥灰罐、恒壓罐、電動(dòng)蝶閥、供灰管路和固井設(shè)備組成,通過水泥灰罐剩余水泥灰量作為判斷依據(jù)、當(dāng)灰罐中水泥灰剩余量不足以完成持續(xù)穩(wěn)定的供灰流程時(shí),關(guān)閉其對(duì)應(yīng)管路的電動(dòng)蝶閥,開啟下一灰罐的電動(dòng)蝶閥,實(shí)現(xiàn)自動(dòng)倒罐、連續(xù)穩(wěn)定供灰作業(yè)。

3 設(shè)備自動(dòng)清洗流程研究

3.1 設(shè)備清洗需求分析

通過對(duì)各大油田設(shè)備使用方走訪調(diào)研,綜合目前國內(nèi)環(huán)境保護(hù)要求和現(xiàn)場清洗用水情況,對(duì)現(xiàn)有清洗流程進(jìn)行分析,總結(jié)現(xiàn)有流程存在問題如下:(1)設(shè)備清洗流程不明確,各固井隊(duì)清洗流程存在一定差異,清洗過程中冗余、低效流程普遍存在;(2)缺乏高效可靠的密度計(jì)清洗流程,清洗完畢后,密度計(jì)中水泥結(jié)塊、殘?jiān)舸娴葐栴}時(shí)有存在,影響密度計(jì)使用壽命和性能;(3)清洗過程自動(dòng)化程度低,需要人工干預(yù)的步驟偏多,人員操作強(qiáng)度高、人為原因失誤率高;(4)現(xiàn)場可供固井設(shè)備清洗用水量越來越少,設(shè)備清洗難度增大。

為解決上述問題,清洗流程應(yīng)具有以下特點(diǎn):(1)密度計(jì)集中、反復(fù)沖洗,保證密度計(jì)清洗效果;(2)清洗流程步驟明確,關(guān)鍵零部件和離心泵優(yōu)先使用未使用的清水清洗;(3)清洗流程用水量少,清洗效率高。

3.2 設(shè)備清洗方案設(shè)計(jì)

針對(duì)上述問題和清洗需求,結(jié)合固井施工現(xiàn)場實(shí)際情況,對(duì)固井設(shè)備清洗流程進(jìn)行梳理細(xì)分,采用管路分段清洗、雙罐共用的方式,設(shè)計(jì)高效節(jié)水的清洗流程。

固井車管路流程如圖3 所示。

圖3 管路流程圖

其中密度計(jì)、混合器等水泥漿易結(jié)塊的部件需重點(diǎn)多次清洗,灌注泵、循環(huán)泵、流量計(jì)等在條件允許的情況下盡量采用單次或兩次清洗的原則,具體清洗流程如下:

(1)初洗階段。在此階段將對(duì)密度計(jì)、混合器、流量計(jì)、噴射泵及循環(huán)泵等使用清水進(jìn)行初次清洗。計(jì)量罐底部供水閥門打開,罐中未使用的清水通過噴射泵和循環(huán)泵增壓,經(jīng)過密度計(jì)管路、混合器管路、流量計(jì)管路排入混漿罐中,此時(shí)混漿罐底部閥門全部關(guān)閉。通過循環(huán)泵和噴射泵產(chǎn)生的帶壓高流速清水,將管路和關(guān)鍵零部件中為結(jié)塊的水泥漿全部帶入混漿罐中,完成初洗作業(yè);(2)一次循環(huán)階段。在此階段將重點(diǎn)對(duì)密度計(jì)、混合器進(jìn)行清洗,具體步驟如下:①將管路上其他閥門關(guān)閉,打開混漿罐-循環(huán)泵-密度計(jì)-混漿罐、混漿罐-循環(huán)泵-混合器-混漿罐管路的所有閥門,開啟循環(huán)泵使用初洗階段灌入混漿罐中的水對(duì)密度計(jì)和混合器進(jìn)行反復(fù)循環(huán)沖洗。②觀察混漿罐中清洗水情況,待清洗水顏色保持穩(wěn)定,水中雜質(zhì)無明顯增多時(shí),關(guān)閉循環(huán)泵-密度計(jì)-混漿罐、循環(huán)泵-混合器-混漿罐管路,開啟混漿罐-循環(huán)泵-柱塞泵、混漿罐-灌注泵-柱塞泵管路,將廢液排出,一次循環(huán)階段結(jié)束。

至此,設(shè)備管路和關(guān)鍵零部件內(nèi)部已無水泥漿或結(jié)塊殘留,整套清洗流程結(jié)束。

4 結(jié)語

(1)對(duì)密度自動(dòng)控制及流程控制進(jìn)行了相關(guān)優(yōu)化,在密度變化時(shí),能及時(shí)準(zhǔn)確地調(diào)整干灰計(jì)量閥,以保證水泥漿密度達(dá)到設(shè)定要求;在液位變化時(shí),能及時(shí)準(zhǔn)確地調(diào)整清水比例閥,以保證液位平穩(wěn);通過對(duì)混漿發(fā)動(dòng)機(jī)和傳動(dòng)箱的控制,在液位變化時(shí),增加排量自動(dòng)調(diào)節(jié)功能,通過設(shè)定大泵排量,進(jìn)而保持混漿罐內(nèi)液位穩(wěn)定,多種措施聯(lián)動(dòng)保證密度控制穩(wěn)定;(2)通過對(duì)現(xiàn)有供灰設(shè)備組成和供灰流程分析,制定了自動(dòng)供灰邏輯流程;在此基礎(chǔ)上,完成了水泥灰罐稱重底座和恒壓罐系統(tǒng)設(shè)計(jì)及試制,形成了自動(dòng)供灰系統(tǒng)配套方案,設(shè)計(jì)指標(biāo)可實(shí)現(xiàn)自動(dòng)供灰功能、提供穩(wěn)定持續(xù)的水泥干灰;(3)自動(dòng)清洗流程設(shè)計(jì),解決了目前清洗過程中效果不佳、清洗需要水量較大、自動(dòng)化程度較低的問題,針對(duì)密度計(jì)、混合器等易殘留水泥漿的部件制定了多階段清洗方案,確保了密度計(jì)、混合器清洗效果;后期與控制系統(tǒng)中自動(dòng)清洗流程模塊配合,利用遠(yuǎn)程反饋監(jiān)控技術(shù)對(duì)閥門、離心泵、柱塞泵等進(jìn)行遠(yuǎn)程開閉,可實(shí)現(xiàn)一鍵式自動(dòng)清洗作業(yè),提高設(shè)備整體的自動(dòng)化程度。