智能壓濾系統在新巨龍選煤廠的改造實踐

王 齊 張 鵬 潘 立

(山東新巨龍能源有限責任公司,山東 菏澤 274000)

煤泥水處理環節是制約濕法選煤的一大難題[1-3],目前新巨龍選煤廠煤泥水處理過程中使用加藥機、濃縮機、壓濾機等單機自動化設備作為主要處理設備,崗位人員在生產區域不定期巡察濃縮池溢流及壓濾濾液情況,無法實時掌握生產狀況,生產效率低下。

為改善新巨龍公司選煤廠(以下簡稱新巨龍)壓濾現狀,開展智能壓濾系統在新巨龍的應用研究與改造實踐。

1 壓濾系統概況

新巨龍作為煉焦煤選煤廠,采用動篩/TDS 預排矸+原煤預先脫泥+有壓兩產品重介旋流器主選+有壓三產品重介旋流器再選+粗煤泥TCS 分選+細煤泥浮選+尾煤濃縮壓濾的聯合洗選工藝,分選環節多,重介部分為有壓工藝,破碎及次生煤泥較多,加之原生煤泥較高,導致最終煤泥處理量大。

當前新巨龍尾煤壓濾系統工藝情況大致如下:正常生產期間使用2 臺濃縮機作為尾煤濃縮用(備用1 臺),每臺濃縮機配備1 臺底流泵(無熱備),底流泵出料管路匯總后進入尾煤壓濾車間,壓濾車間內共有6 臺壓濾機入料桶,桶上均有入料閥門。

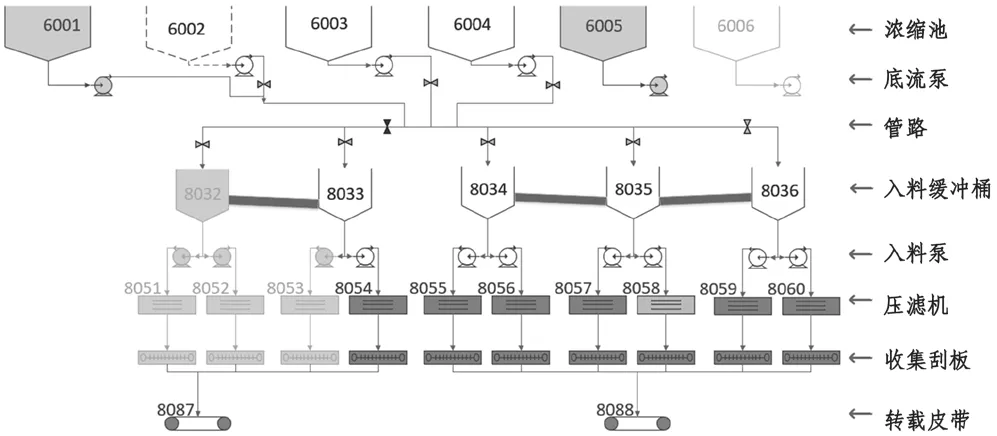

目前每個壓濾機入料桶均配置有2 臺入料泵,每臺壓濾機入料泵對應一臺壓濾機與一臺收集刮板。當前在用的6 臺壓濾機除8054 壓濾機外均由同一條皮帶收集轉載。系統設備流程關系圖如圖1。

圖1 新巨龍尾煤壓濾系統設備流程

當前新巨龍尾煤壓濾系統使用情況如下:

1)壓濾進料結束由人工判斷,常見的判斷標準為濾液水排出時的滴水不成線現象。

2)在煤泥轉運環節,當本輪壓濾機全部卸料完成后,本輪卸料壓濾機進入進料狀態而下游轉載設備仍處于空轉狀態時,崗位人員需及時通知調度人員停止下游設備,其人工依賴性強。

3)由于設備陳舊,壓濾機無法實現基礎自動化,人工巡視操作6 臺壓濾機,勞動強度大,且易出現多臺壓濾機同時達到卸料條件,但只能單臺卸料,增加了壓濾的整體周期長度。

2 系統設計

為了提升尾煤壓濾效率,改變長期人工操作、信息流轉不暢的情況,結合新巨龍實際,設計并開發了智能壓濾系統[4-6]。

系統架構上,新巨龍采用IFIX5.8 原有集控平臺作為上位監控,采用原有GE PACSystems RX3i型號CPU 作為數據采集中樞。通過原有CPU 采集壓濾機工作狀態、上游底流泵-閥門-入料桶液位狀態及下游刮板-轉載皮帶工作狀態,上位程序修改后,按照既定邏輯控制壓濾機等設備,組成完整的智能壓濾系統。智能壓濾系統邏輯設計如圖1。

2.1 自動補料邏輯設計

壓濾機作為單機自動化設備,前序濃縮底流來料、管道閥門切換、入料緩沖攪拌、入料泵開啟為外圍條件,未納入單機自動化執行范疇。若要實現智能壓濾,需將前序入料環節與壓濾自動控制形成有機結合[7]。

由于新巨龍選煤廠尾煤濃縮池為2 臺常開,1臺檢修備用,且尾煤濃縮池與中煤濃縮池存在輪換檢修要求,因此尾煤濃縮池底流外排管道與壓濾機入料緩沖桶無固定對應關系,僅靠人工手動控制閥門切換完成入料緩沖桶來料切換。此外,入料緩沖桶上原液位計測量精度較差且液位與壓濾機入料泵無閉鎖關系,存在緩沖桶抽空與冒桶風險。基于以上情況,設計自動補料邏輯如下:

1)緩沖桶自動補料

定義緩沖桶的極限高/低液位、安全高/低液位,當緩沖桶液位處于安全高-低液位之間,尾煤濃縮池底流泵不開啟;當緩沖桶液位處于安全低-極限低液位時,尾煤濃縮池底流泵開啟進行補料,直至液位超過安全高液位,底流泵關閉,補料結束。

2)管路閥門切換

將濃縮池底流泵、管路閥門、入料緩沖桶進行分類綁定,同時設計濃縮池啟用選擇功能,作為智能壓濾的初始化條件,避免因檢修等環節引起的濃縮池切換,但邏輯無法更改。

3)緩沖桶自動排料

現場單臺緩沖桶具備2 臺排料泵,可同時供2臺壓濾機入料,且具備對應關系,緩沖桶排料的啟動需聯動壓濾機的運行狀態與工作進程。當壓濾機無故障,且處于入料進程時,對應緩沖桶的排料泵開啟,進行排料,當壓濾機工作進程為進料結束,緩沖桶排料泵關閉。

2.2 進料結束條件設計

新巨龍尾煤壓濾機為三次取拉板型板框壓濾機,入料壓榨過程即為整體脫水過程,脫水完成時刻即可定義為壓濾機入料結束時刻,只需檢測壓濾機的脫水狀態變化,并判斷是否脫水完成,即可實現壓濾機入料結束時機判斷。

煤泥壓榨過程中,濾液水的狀態變化可直接反映壓濾進程中煤泥壓榨的變化。通常在一個壓濾周期內,濾液水遵循清澈(清水)-渾濁(摻雜細泥)-再次清澈(清水)的變化,分別代表入料初期-入料中期-入料結束三個階段。同時,濾液水的流量也遵循少量(清水)-大量(摻雜細泥)-再次少量直至滴水不成線(清水)的基本規律,同樣也可代表入料初期-入料中期-入料結束三個階段[8-9]。選煤廠人工判斷進料結束基本依賴以上2 種基本規律,本次新巨龍智能壓濾改造,也采取同樣的策略。

結合上述基本規律,新巨龍智能壓濾改造選取濾液水流量作為壓濾機結束進料時機(完成脫水過程)的主要參考指標,通過設定合理的濾液水流量范圍,同時輔以壓濾機工作進程監測,作為尾煤壓濾機結束進料時機的主要判斷條件。此外,為了增強智能壓濾環節的可靠性,結合大量生產數據及人工經驗,以壓濾入料進程的常用時間作為輔助判斷依據。具體控制邏輯如圖2。

圖2 壓濾機進料結束判斷邏輯

1)歷史進料結束流量/獲取

因壓濾機進料結束后存在卸料等待情況,故壓濾機結束入料后的松開進程無法作為進料結束判斷依據。因此采集事先安裝的濾液水流量檢測裝置與壓濾機手動操作進程數據,截取入料泵開啟至入料泵關閉的時間內的流量數據,剔除異常數據(無小-大-小變化的數據)后,總結流量值由大變小后的斜率近似0 部分流量上限,多組數據取平均后,得到歷史進料結束流量。

2)歷史進料結束時長

采集壓濾機手動操作進程數據,收集入料泵開啟至關閉的歷史時刻,剔除異常數據(過短/過長的時間)后,取平均值,得到歷史進料結束時長。

3)濾液水流量與進料時長綜合判斷

濾液水流量與壓濾機進料時長共同判斷,二者均達成時系統判斷壓濾機可停止入料,并與入料泵連鎖,同步關閉入料泵,否則壓濾機繼續入料。

2.3 排隊卸料設計

新巨龍尾煤壓濾車間較寬,可容納10 臺壓濾機工作,車間左右各分布5 臺,壓濾機下游經刮板收集后,分別經左/右2 條轉載皮帶運輸至煤泥大棚落地皮帶,2 條轉載皮帶的前序壓濾機需分別考慮排隊卸料邏輯[10]。

自動排隊卸料控制通過在上位側設定參與排隊卸料邏輯的壓濾機臺數,并根據壓濾機進程和下游刮板/轉載皮帶工作狀態,經過上位側排隊卸料邏輯計算實現壓濾機的統籌卸料。新巨龍自動排隊卸料邏輯如圖3。

圖3 壓濾機排隊卸料控制邏輯

1)根據實際情況,將壓濾機與對應的轉載皮帶進行綁定,并做A/B 分組,壓濾卸料邏輯可單獨應用于A/B 組壓濾機,整體遵循先進先卸原則。

2)由于A/B 皮帶最終匯總至煤泥落地皮帶,因此提供壓濾機使用臺數選擇,若只開A/B 其中一組壓濾機,卸料邏輯只開一側即可;若A/B 兩組壓濾機同時使用,則A/B 組邏輯需遵循左右均衡,避免出現一側配套設備(入料泵、刮板機、皮帶等)過度磨損現象。

2.4 下游設備控制設計

為了降低下游設備因空轉導致的高能耗,根據新巨龍尾煤壓濾實際情況設計了壓濾下游設備控制邏輯如圖4。通過在上位側預設壓濾進料時長和下游設備停車延遲時長,結合壓濾進程監測判斷下游設備的啟停時間,實現壓濾下游設備的自動啟停[11]。

圖4 壓濾下游設備控制邏輯

1)當至少一臺壓濾機即將滿足卸料條件時,檢測對應的下游刮板/皮帶故障情況,若具備啟車條件則進行啟車,若不具備啟車條件則報警提醒。

2)根據壓濾機入料結束時長設定值,判斷一段時間內,A/B 組無卸料計劃,則將對應的下游設備關閉。

3 系統實施

3.1 基礎改造

智能化系統的效果往往依賴基礎硬件設施的工作狀態,在脫離硬件設備的可靠性時,智能化的設計就是無根浮萍。因此,結合新巨龍現場實際,對原壓濾相關設備做了如下改造。

1)閥門遠程控制

由于新巨龍選煤廠此前對煤泥水處理系統進行了深度改造,煤泥水處理工藝較為復雜,且管道走向較為靈活,工藝變化或濃縮池輪換檢修時需通過就地開/關管路閥門以實現煤泥水走向切換。根據管路閥門切換設計,對新巨龍尾煤濃縮池底流外排管道上閥門的就地控制箱進行了改造:① 更換原閥門就地控制按鈕箱,并于按鈕箱上新增就地/遠程切換旋鈕;② 于閥體新增接近開關兩個,用于檢測閥門開、關到位信號,并將接近開關輸出信號引入新增按鈕箱;③ 同步,閥門開閉控制信號與到位信號以硬接線方式接入壓濾車間PLC 分站;④ 依照前序閥門自動切換設計進行PLC 閉鎖邏輯編寫,實現不同壓濾機、濃縮機啟用后,閥門自動開啟、煤泥水走向自動切換的工藝閉鎖。

2)濃縮池底流泵遠程控制

新巨龍濃縮池底流泵此前僅有就地控制按鈕箱,且在底流泵附近和壓濾車間均可實現就地控制,壓濾機入料緩沖桶原液位計已無法使用。為了實現自動補料功能,進行了如下改造:

① 對原濃縮池底流泵就地控制箱進行改造,新增就地/遠程切換旋鈕,并引出底流泵開/閉控制信號接入壓濾車間PLC 分站;② 更換壓濾機入料緩沖桶上原有靜壓式液位計,液位信號一并接入壓濾車間PLC 分站;③ 增高入料緩沖桶上沿高度與溢流口高度,對入料緩沖桶進行擴容;④ 依照前序緩沖桶自動補料設計進行PLC 閉鎖邏輯編寫,實現根據壓濾機入料緩沖桶液位自動控制底流泵開啟效果。

3)新增濾液水流量計

于尾煤壓濾機一側濾液水槽中間處下方開孔,并焊接DN50 不銹鋼管路作為排液支管引出濾液水;支管引出后,下方焊接DN50 橫管,略有坡度,橫管兩端安裝盲板;于橫管中間位置安裝DN50 電磁流量計,并將電磁流量計模擬量信號引入壓濾車間PLC 分站;參照前序壓濾機入料結束條件或濾液水流量歷史數據,取對應的歷史進料結束流量值作為流量閾值,于PLC 中設置閾值比較,當流量值小于閾值時,PLC 給出壓濾結束進料信號;為保證流量計始終為滿管測量,在電磁流量計之后的支管上做垂直支管焊接,垂直支管再接橫管后進入壓濾車間濾液水匯總管道,整體無濾液水外溢。

4)濾液水槽外移

新巨龍尾煤濾餅粘性大,在壓濾機處于拉板進程時,部分濾餅為非垂直下落。濾餅處于傾斜下落狀態時,濾餅邊緣會與濾液水槽碰觸,濾液水槽上邊沿會對濾餅施加切割作用,導致濾餅上有小塊(偶見大塊,尺寸可達200 mm 以上)脫落至水槽中,若清理不及時,小塊濾餅將在水槽內形成堆積。此外,濾液水近似無壓水流,水槽內堆積濾餅,濾液水無法順利進入下水孔。為避免濾液水槽內濾餅堆積,將濾液水槽向遠離壓濾機方向平移10 cm 左右,同時更換合適長度的濾液水嘴,保證濾液水正常進入濾液水槽。

5)濾板把手更換

新巨龍尾煤壓濾車間原有A、B 兩種品牌壓濾機,后A 品牌壓濾機逐漸棄用,僅使用B 品牌壓濾機。壓濾機日常維護更換濾板時,存在A、B 兩種濾板混用情況,但兩種品牌濾板規格不一致,把手位置也不一致,部分濾板在取、拉板過程中存在跳動現象。該現象會引起濾板兩側行程差異,進而引發濾餅傾斜,導致濾餅脫落困難,且加劇濾液水槽中小塊掉落現場。基于此,將A 品牌濾板把手進行統一更換,并重新定位把手位置,實現拉板過程濾板左右兩側行程一致。

6)拉板鏈條及滾輪更換

新巨龍尾煤壓濾機自投產以來未做大型升級,部分鏈條由于環境潮濕、附著煤泥導致鏈條存在生銹、固化現象。鏈條伸展時形態不一,也會導致濾板兩側行程差異引起拉板傾斜,故將原拉板鏈條取出,全部換新,以保證濾板間隙一致。此外,壓濾機首板滾輪軸承損壞,也會破壞濾板兩側進程一致性,故對原壓濾機首板滾輪進行修復或更換,進一步保證拉板過程中濾板兩側行程的一致性,保證多數濾餅為垂直脫落。

3.2 電控設施改造

新巨龍目前在用的尾煤壓濾機多數為B 品牌2007 年生產設備,其CPU 選用為GE 品牌Versamax 型號,該型號僅有一路串行通信接口且已用于壓濾機觸摸屏通信,無法與選煤廠集控系統用GE PLC RX3i 實現通信。

為將壓濾機接入集控系統統一管理,將原有壓濾機小型CPU 升級為IC200CPUE05 型號并更換電源為IC200PWR102 電源模塊,采用GE 自有EGD通信協議通過以太網實現壓濾機與廠內主控CPU 的通信。另外,新增IC695 系列模擬量輸入模塊與數字量輸入輸出模塊,將壓濾機入料桶液位信號、濾液水流量信號、濃縮機底流泵與閥門的控制點位接入集控系統。

3.3 上位程序編寫

新巨龍原有IFix 5.8單機版上位監控軟件兩套,在原有界面上重新設計壓濾頁面,按照前序智能壓濾系統設計方案重新編寫PLC 程序與上位監控程序。此外,在壓濾車間增加上位分站一套,通過IFix 5.8 軟件的授權功能,壓濾區域崗位人員僅可查看與操作壓濾上下游相關設備,實現了壓濾區域內的集中監測與控制。

4 效果分析

新巨龍智能壓濾系統自2022 年5 月開始研究,到2022 年10 月正式開始投用,目前壓濾系統使用近3 個月。

智能壓濾系統的實施極大程度上降低了崗位人員勞動強度,崗位人員可在區域控制上位處完成整個系統的監控與操作。在系統原煤入選量一致的情況下,單板壓濾周期從約2.8 h 降低至2.3 h,單板壓濾周期縮短約18%,有效地降低了壓濾系統的運行時長,效果明顯。具體如圖5。

圖5 單板壓濾周期統計

5 結論

選煤廠智能壓濾改造完成后,結束了新巨龍選煤廠依靠人工判斷濾餅是否注干、設備轉載環節依靠人工干預的狀況,實現了新巨龍公司選煤廠尾煤壓濾環節的智能化,保證了系統的可靠穩定運行。壓濾智能化升級,可降低人工勞動強度,保證系統連續、穩定排料,避免因崗位響應不及時導致的卸料積壓,提升壓濾工作效率約18%。智能化系統的升級,形成了區域監控+集中監控的操作模式,生產控制更加靈活。