新型數(shù)控機(jī)械加工進(jìn)刀工藝探究

萬端威

(杭州航天電子技術(shù)有限公司,浙江杭州 311400)

0 引言

在數(shù)控機(jī)械的實(shí)際應(yīng)用過程中,對(duì)進(jìn)刀工藝參數(shù)進(jìn)行精準(zhǔn)確定,是確保加工質(zhì)量的關(guān)鍵環(huán)節(jié)。特別是在一些特殊的精密零件加工中,通常涉及進(jìn)刀工藝參數(shù)的優(yōu)化改進(jìn),因此需要對(duì)此問題展開深入探究。

1 案例概況

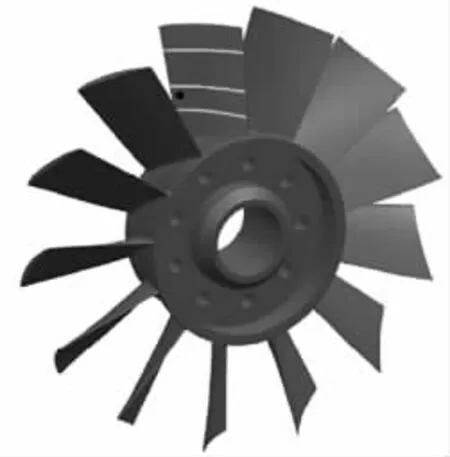

某廠主要生產(chǎn)渦輪發(fā)動(dòng)機(jī)所需的葉盤器件(圖1)。為提升渦輪發(fā)動(dòng)機(jī)的整體性能,其葉片部件采用復(fù)雜空間自由曲面模式,對(duì)葉片的壓力面與吸力面進(jìn)行設(shè)計(jì)。在這種設(shè)計(jì)模式下,葉盤的結(jié)構(gòu)與形狀均具有較高的復(fù)雜度,且葉片厚度較低,承受的彎扭也相對(duì)較高,進(jìn)而導(dǎo)致相鄰葉片之間存在較窄且較深的通道。基于葉盤的上述特點(diǎn),其對(duì)于數(shù)控加工的要求也相對(duì)較高。結(jié)合以往的生產(chǎn)經(jīng)驗(yàn)可知,基于以往的進(jìn)刀工藝參數(shù),葉盤的加工效率相對(duì)偏低,且刀具磨損速度較快,帶來了較高的額外成本。為有效解決此類問題,技術(shù)部門決定對(duì)加工葉盤的數(shù)控機(jī)械進(jìn)刀工藝參數(shù)進(jìn)行優(yōu)化。

圖1 葉盤模型

2 進(jìn)刀工藝參數(shù)優(yōu)化流程

2.1 刀具尺寸和轉(zhuǎn)角參數(shù)最優(yōu)值的求解

為實(shí)現(xiàn)葉盤加工效率和質(zhì)量的提升,參考已有經(jīng)驗(yàn)和實(shí)際情況,確定最大適用刀具半徑和最優(yōu)轉(zhuǎn)角是解決上述問題最為有效的兩個(gè)參數(shù)。而在這兩個(gè)參數(shù)的優(yōu)化過程中,又涉及到多個(gè)變量,包括葉盤轉(zhuǎn)角以及若干個(gè)復(fù)雜空間自由曲面上的檢查點(diǎn),使得本文優(yōu)化求解屬于典型的復(fù)雜非線性約束優(yōu)化問題。針對(duì)此類問題,選擇LSA 線性搜索算法(下文簡(jiǎn)稱為L(zhǎng)SA算法)對(duì)最大適用刀具半徑與最優(yōu)轉(zhuǎn)角進(jìn)行求解。

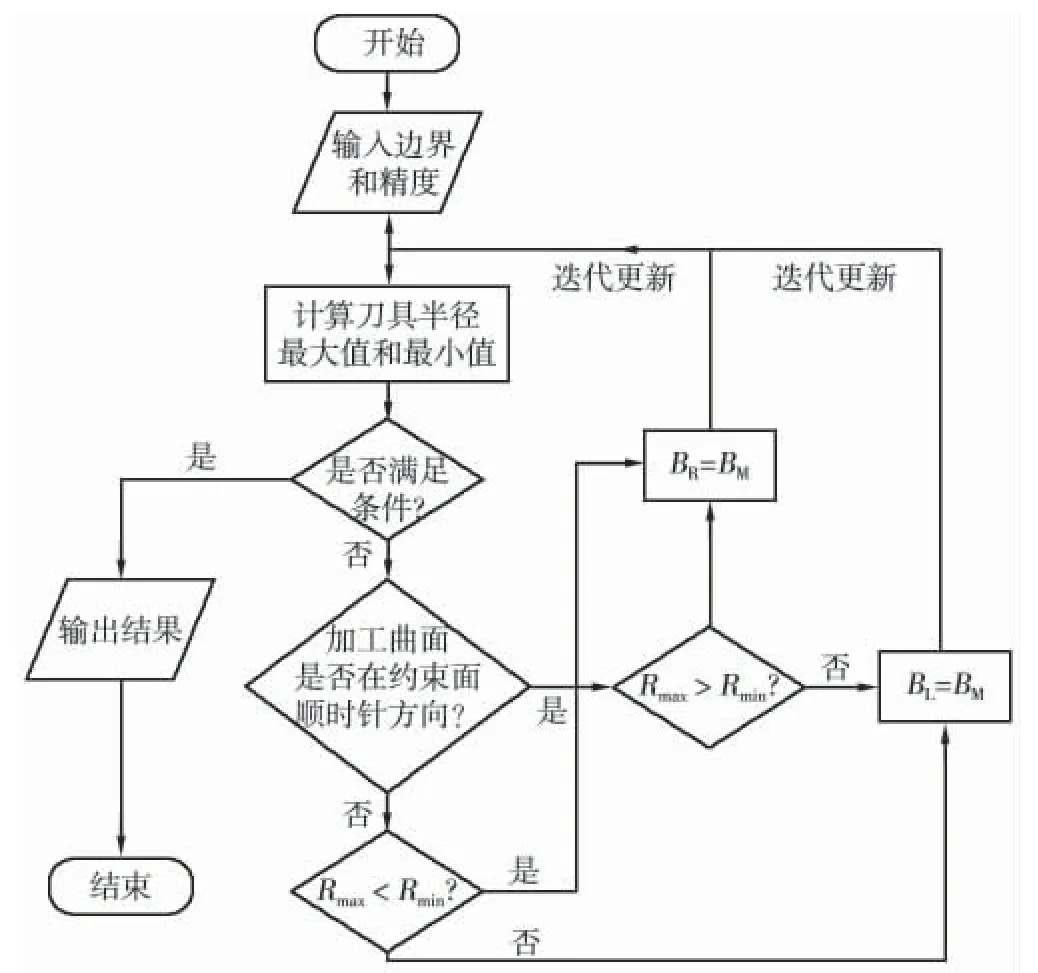

基于已有理論,確定LSA 算法的運(yùn)行流程如下:①輸入轉(zhuǎn)角搜索的初始左、右邊界BL、BR,同時(shí)輸入機(jī)床旋轉(zhuǎn)軸的定位精度BP;②計(jì)算初始左右邊界的適用刀具半徑,其存在最大值和最小值,分別用rmax(BL)、rmin(BL)、rmax(BR)、rmin(BR)表示;③取初始左、右邊界BL、BR的中點(diǎn),將其標(biāo)記為BM,計(jì)算該中點(diǎn)的適用刀具半徑的最大值、最小值,分別用rmax(BM)、rmin(BM)表示;④計(jì)算初始左、右邊界BL、BR的差值,如計(jì)算結(jié)果小于Bp,則以BM為最優(yōu)轉(zhuǎn)角,并取rmax(BM)和rmin(BM)的最小值作為最大適用刀具的半徑值,即rmax=min(rmax(BM),rmin(BM)),而后輸出最優(yōu)轉(zhuǎn)角和rmax,算法結(jié)束,否則轉(zhuǎn)入步驟⑤;⑤對(duì)沿葉盤軸線正向的被加工曲面和約束曲面的位置關(guān)系進(jìn)行判斷,如果被加工曲面在約束曲面的順時(shí)針方向則轉(zhuǎn)移到步驟⑥,逆時(shí)針方向則轉(zhuǎn)移至步驟⑦;⑥如果rmax(BM)>rmin(BM)則令BR=BM,反之則令BL=BM,同時(shí)轉(zhuǎn)到步驟②;⑦如rmax(BM)>rmin(BM)則令BL=BM,反之則令BR=BM,同時(shí)轉(zhuǎn)到步驟②。

該算法的基本流程如圖2 所示。

圖2 LSA 算法基本流程

2.2 刀具選擇及加工區(qū)域劃分

根據(jù)實(shí)際情況可知,在優(yōu)化最大適用刀具和最優(yōu)轉(zhuǎn)角的過程中,刀具的錐度、圓角半徑、頸長(zhǎng)等參數(shù)均為固定值,如果上述參數(shù)發(fā)生改變,則會(huì)導(dǎo)致最大適用刀具在形式和規(guī)格兩方面發(fā)生改變。而在本文葉盤加工過程中,涉及到的刀具種類較多,不能以統(tǒng)一輸入?yún)?shù)計(jì)算所有切觸點(diǎn)的最大適用刀具半徑后,再直接進(jìn)行區(qū)域劃分。根據(jù)上文所述的算法步驟,預(yù)先確定加工刀具所處的尺寸范圍,按照由大到小的順序共計(jì)選擇K 把刀具,這些刀具的直徑、錐度、圓角半徑、頸長(zhǎng)各不相同,因此得到4 個(gè)參數(shù)對(duì)應(yīng)的4 個(gè)集合分別標(biāo)記為Dr(k)、φ(k)、rc(k)、H(k),然后基于以下步驟對(duì)加工過程中單個(gè)接觸點(diǎn)所需使用的刀具進(jìn)行分析與確定。

分析工作的關(guān)鍵是對(duì)目標(biāo)接觸點(diǎn)對(duì)應(yīng)的最大適用刀具直徑Dmax(l)進(jìn)行分析計(jì)算,該步驟以φ(1)、rc(1)、H(1)作為輸入?yún)?shù),并基于上文中所述的算法流程計(jì)算:

式中 Dmax——最大適用刀具直徑,mm

rmax——刀具半徑的最大值,mm

rc——刀具的圓角半徑,mm

φ——轉(zhuǎn)角,°

將計(jì)算結(jié)果與刀具集合Dr(1)中的對(duì)應(yīng)值進(jìn)行比較,如計(jì)算結(jié)果高于對(duì)應(yīng)值則該接觸點(diǎn)使用1 號(hào)刀具進(jìn)行加工,否則重復(fù)上述步驟,令k=k+1 重復(fù)進(jìn)行,直至k=K-1 為止,確定加工刀具的序號(hào)。對(duì)壓力面和吸力面上所有接觸點(diǎn),均采用該方法確定各點(diǎn)加工所需使用的刀具。

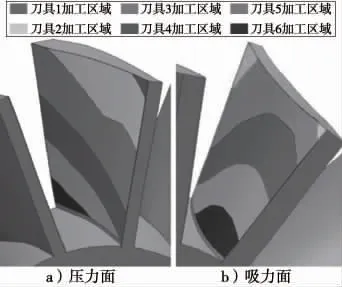

在以上分析步驟完成后,結(jié)合本文研究的葉盤模型進(jìn)行加工區(qū)域的劃分。根據(jù)該葉盤模型允許粗加工余量不超過0.5 mm 的要求,確定使用6 把刀具進(jìn)行加工。6 把刀具的圓角半徑均為1 mm,而直徑則存在梯度,分別為32 mm、25 mm、20 mm、16 mm、12 mm和8 mm。在對(duì)刀具接觸點(diǎn)進(jìn)行判斷后,對(duì)壓力面和吸力面的加工區(qū)域進(jìn)行劃分(圖3)。

圖3 劃分結(jié)果

2.3 刀位軌跡規(guī)劃及生成

根據(jù)上文對(duì)壓力面和吸力面的劃分,以及最優(yōu)轉(zhuǎn)角和加工刀具尺寸的分析結(jié)果,基于數(shù)控機(jī)床中的加工坐標(biāo)系,對(duì)刀具的位點(diǎn)坐標(biāo)(其與切觸點(diǎn)一一對(duì)應(yīng))進(jìn)行分析,計(jì)算公式如下:

式中,PCC(S(i,j))表示在加工坐標(biāo)系下,接觸點(diǎn)為[xCC,yCC,zCC]T時(shí)的坐標(biāo);n=[nx,ny,nz]T表示加工坐標(biāo)系CSM 下,曲面在切觸點(diǎn)PCC(i,j)處的單位法向矢量。代入已知數(shù)據(jù),即可計(jì)算得到刀位點(diǎn)信息。該信息以加工坐標(biāo)系為基礎(chǔ),涵蓋了刀位點(diǎn)的空間坐標(biāo)x、y、z 和刀位點(diǎn)對(duì)應(yīng)的葉盤轉(zhuǎn)角B,格式為[x,y,z,B]。

根據(jù)上述計(jì)算結(jié)果,結(jié)合多刀具分區(qū)域加工的實(shí)際情況,通過以下步驟生成多刀具刀位軌跡:

(1)從尺寸最大的加工刀具開始,按照從葉盤模型尖部向根部的順序,對(duì)所有切削層進(jìn)行遍歷。針對(duì)每一個(gè)切削層,根據(jù)壓力面上切削行的類型,生成相對(duì)應(yīng)的刀具加工軌跡,同理可以生成吸力面的刀具加工軌跡。

(2)在此基礎(chǔ)上,更換尺寸稍小的下一個(gè)加工刀具,按照上述方法生成所需的全部6 個(gè)刀具的加工軌跡。

以3 號(hào)刀具為例,對(duì)刀具加工軌跡的實(shí)例進(jìn)行分析:該刀具從安全平面上的起始點(diǎn)開始,下降至進(jìn)刀起點(diǎn),從通道外側(cè)按照進(jìn)給速度進(jìn)入到壓力面切削段中,實(shí)現(xiàn)對(duì)壓力面的切削。在壓力面切削完成后,退回到安全平面。再在安全平面上移動(dòng)到吸力面切削段的起始點(diǎn),下降至進(jìn)刀起點(diǎn)后,進(jìn)給到吸力面切削的首個(gè)點(diǎn)位,再執(zhí)行對(duì)吸力面的切削過程,直至吸力面全部加工完成后執(zhí)行抬刀動(dòng)作,使刀具轉(zhuǎn)移至安全平面上的終止點(diǎn),支持,切削層的加工即全部完成。具體的刀位軌跡如圖4 所示。

圖4 刀位軌跡

3 實(shí)驗(yàn)驗(yàn)證與分析

3.1 實(shí)驗(yàn)方案

為驗(yàn)證本文加工進(jìn)刀工藝方案的有效性,以案例中的葉盤加工為研究對(duì)象,分析進(jìn)刀工藝參數(shù)是否能夠進(jìn)行有效加工。因此采用直徑為190 mm、厚度為36 mm的硬質(zhì)鋁合金材料作為毛坯進(jìn)行加工,其控制目標(biāo)是葉盤輪轂直徑為88 mm、軸向厚度為35 mm、葉片高度為46 mm。

確定以上內(nèi)容后,首先進(jìn)行實(shí)驗(yàn)準(zhǔn)備,設(shè)置圓角半徑rc為1 mm、錐度角度為0°、錐度段長(zhǎng)度為35 mm。應(yīng)用LSA 算法進(jìn)行優(yōu)化。結(jié)果顯示,壓力面上最大適用刀具半徑的最小值和最大值分別為4.51 mm 和18.27 mm,吸力面上最大適用刀具半徑的最小值和最大值則分別為4.28 mm 和14.69 mm。在此基礎(chǔ)上,為確保最大尺寸刀具的應(yīng)用比例盡可能高,在CGTECH軟件中進(jìn)行仿真,對(duì)加工區(qū)域進(jìn)行劃分,并生成加工刀具軌跡。

在以上工作準(zhǔn)備就緒后,采用立式四軸銑床作為主要實(shí)驗(yàn)設(shè)備,為該機(jī)床配置本文所使用的6 種不同尺寸刀具,然后使用計(jì)算機(jī)對(duì)該實(shí)驗(yàn)設(shè)備進(jìn)行控制,并執(zhí)行加工過程。

3.2 實(shí)驗(yàn)結(jié)果與討論

(1)對(duì)整體實(shí)驗(yàn)結(jié)果進(jìn)行評(píng)估。根據(jù)對(duì)實(shí)驗(yàn)過程的全程監(jiān)控可知,在全過程內(nèi),刀具和機(jī)床、夾具和毛坯材料之間均未發(fā)生碰撞,葉盤通道與刀具之間可能的干涉情況也未出現(xiàn)。加工完成后,葉盤的形貌與預(yù)期結(jié)果基本一致,本文所使用的刀具與加工完成后的效果如圖5 所示。

圖5 刀具及加工效果

(2)分析加工過程中,各個(gè)刀具的加工時(shí)間及材料去除比例。本環(huán)節(jié)通過積分計(jì)算方式獲取數(shù)據(jù)信息,結(jié)果如表1 所示。

表1 各刀具的加工時(shí)間及材料去除比例

由表1 可知,本文加工過程中前3 把刀具貢獻(xiàn)了69.2%的切削率,該指標(biāo)在前4 把刀具中的比例進(jìn)一步上升,高達(dá)88.0%,其他2 把切削尺寸較小的刀具的工作則相對(duì)較少。這表明本文研究的最大刀具在葉盤加工方面具有相對(duì)較優(yōu)的性能。

(3)對(duì)切削效率的提升情況進(jìn)行對(duì)比分析。與傳統(tǒng)模式下僅采用單種刀具的加工模式進(jìn)行對(duì)比,分析結(jié)果顯示,本文模式與傳統(tǒng)模式均取得了100%的去除材料比例,但加工時(shí)間差異明顯。優(yōu)化后的模式消耗17.8 min完成了加工,而在傳統(tǒng)模式下的消耗為26.2 min,效率提升約32%,表明本文針對(duì)進(jìn)刀工藝的優(yōu)化取得了一定的效果。

4 結(jié)束語

本文針對(duì)葉盤器件的數(shù)控機(jī)械加工展開研究,通過LSA 求解算法對(duì)進(jìn)刀工藝中所需的最大適用刀具半徑和最優(yōu)轉(zhuǎn)角進(jìn)行了分析計(jì)算,并基于求解結(jié)果選擇加工刀具,對(duì)加工軌跡進(jìn)行規(guī)劃設(shè)計(jì)。實(shí)驗(yàn)證明,優(yōu)化后的進(jìn)刀工藝行之有效,具有一定實(shí)際應(yīng)用價(jià)值。