催化熱水循環泵機封頻繁泄漏問題分析及治理

馮 龍,龔 文,王 楠

(中國石油寧夏石化公司,寧夏銀川 750026)

寧夏石化公司260×104t/a 催化裂化裝置熱水循環泵主要為反再系統外取熱器汽包(1202-D-118A/B)上水提供循環動力,該機泵的平穩運行關系到反再系統的安全操作。該熱水循環泵型號為ZF300-5500,密封沖洗方案為PLAN23,此方案通過機封泵效環將沖洗水泵送出來,經由機封冷卻器冷卻后再進入泵效環內,對機封密封面進行潤滑、沖洗、降溫,防止機封密封面出現因沖洗不佳導致的過熱、裂化、動靜環崩裂泄漏隱患,保障機泵安全平穩長周期運行。自2011 年催化裂化裝置開工以來已運行12 年,受限于機封冷卻器器壁、沖洗水盤管外部結垢、原機封冷卻器循環水管線較細等問題,造成熱水循環泵機封沖洗水冷后溫度偏高,平均為85 ℃,導致機封密封面熱裂化磨損較快,機封出現頻繁泄漏問題,影響機泵的長周期運行及部門MTBF 指標。據統計,自2020 年大檢修投用以來,催化熱水循環泵已累計檢修更換機封15 余次,平均每次檢修時間約為16 h,檢修次數頻繁,檢修工作量大,機泵無法滿足裝置長周期安全運行要求[1-2]。

1 機封頻繁泄漏問題分析

針對催化熱水循環泵機封頻繁泄漏問題,部門進行工藝運行情況及檢維修技術分析。

1.1 工藝運行情況分析

在催化熱水循環泵運行過程中,主要存在以下工藝系統:沖洗水系統、循環水系統、機封冷卻器流程系統、工藝伴熱系統。

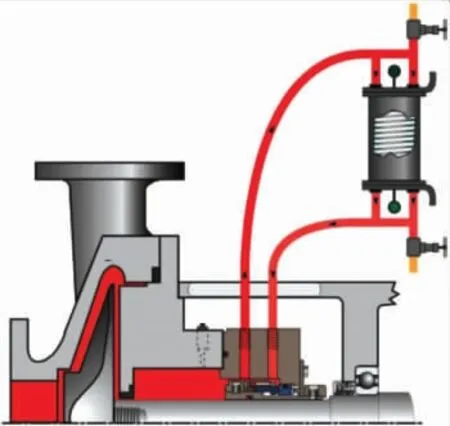

1.1.1 沖洗水系統 本裝置催化熱水循環泵使用的PLAN23 密封沖洗方案(圖1),該方案普遍應用于單端面熱水泵的密封沖洗,沖洗水在密封腔內受泵效環旋轉動力,從密封腔流出,經外置機封冷卻器冷卻后回到密封端面,對密封進行沖洗、冷卻,屬于自沖洗密封。

圖1 PLAN23 密封沖洗方案

在PLAN23 密封沖洗方案具體應用過程中,通過測量發現,每當機泵檢修后運行2 個月左右,機封沖洗水冷后溫度便會逐步上升,2 個月后的普遍溫度均在85 ℃左右且進一步上升,在如此高溫的作用下,沖洗水存在汽化現象,造成密封面無法實現自沖洗降溫,動靜環產生干摩擦,最終導致密封面熱裂破損,即密封失效泄漏。

1.1.2 循環水系統 本裝置循環水系統由外部水汽車間將循環水處理后進行供給,循環水來路溫度為22 ℃,回路溫度為26 ℃,循環水壓力在0.25~0.45 MPa。通過定期對催化熱水循環泵處循環水導淋進行排污發現淤泥、雜質較多,對循環水進行化驗,相關參數見表1,可見循環水水質較差,部分指標超標或處于正常偏高狀態。

現場通過檢查熱水循環泵循環水管線,發現循環水支路總管管徑為DN25 mm,但在連接機封冷卻器之前卻縮小變徑為DN8 mm。結合循環水水質較差問題,在縮小管線變徑后,循環水管線更易發生堵塞問題,且隨著堵塞問題的發生會造成循環水進出機封冷卻器流速、流量進一步下降,最終導致惡性循環,直至徹底堵死管線。當循環水管線失效時,機封冷卻器冷卻效果自然歸零,造成機封沖洗水溫居高不下,導致機封干磨泄漏。

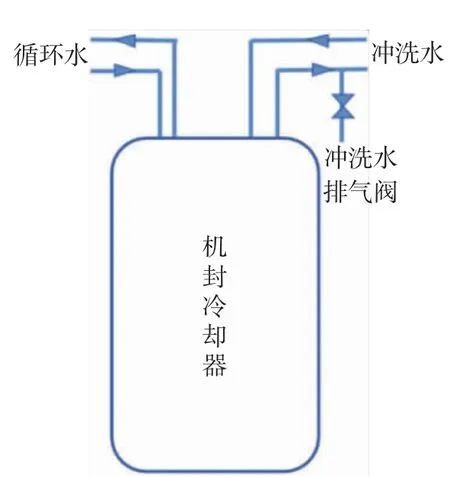

1.1.3 機封冷卻器流程系統 本機泵機封冷卻器流程見圖2,其中循環水及沖洗水流程均為上進上出,循環水走殼程,沖洗水走管程蛇形盤管。在長時間使用情況下,循環水殼程底部就會形成淤泥堆積點,造成機封冷卻器底部淤堵并且冷卻器底部未設置在線排凝閥門,無法實現在線排污,導致循環水運行不暢且沖洗水冷卻效果下降的問題。同時,當沖洗水冷卻不足,沖洗水溫逐漸飆升,該上進上出的管程流動模式同樣產生氣阻問題,造成沖洗水循環冷卻效果進一步下降,最終造成機封泄漏。

圖2 機封冷卻器現場流程圖

現場在機封泄漏后進行的檢修作業中,檢修人員通過拆除機封冷卻器進行排查時,均發現機封冷卻器底部存在淤泥堵塞情況,同時機封冷卻器沖洗水盤管結垢嚴重,而結垢原因則是沖洗水溫居高不下導致循環水附著管壁外側造成結垢。每次檢修時,都需要對機封冷卻器進行拆開清理,但垢層隨著時間推移逐漸堅固,清理效果逐漸變差,無法完全恢復機封冷卻器初始冷卻效果。

1.1.4 工藝伴熱系統 本系列機泵在設計之初便針對現場進行伴熱分布處理。現場針對機泵循環水及沖洗水管線均設置蒸汽伴熱線且包保溫處理,在冬季運行時,由于蒸汽伴熱溫度高達180 ℃,會間接對沖洗水管線進行加熱,導致沖洗水溫度無法下降。但另一方面,投用伴熱可以防止循環水管線結冰凍裂,屬于機泵設備必需工藝附屬系統。

1.2 檢維修技術分析

通過對此機泵機械密封進行頻繁檢維修,總結得出,影響機封泄漏的主要因素有:機封冷卻器盤管結垢、冷卻水管線管徑較小、機封密封面開裂等。

1.2.1 冷卻器盤管結垢 現場通過拆檢機封冷卻器盤管,發現蛇形盤管內外層均存在嚴重結垢、腐蝕等問題。究其原因為本裝置循環水水質較差,且舊機封冷卻器循環水系統為上進上出模式,循環水進入冷卻器后通過套管實現下流上出,最終造成盤管及器壁內側產生淤泥結垢。盤管及器壁所結垢層導致機封沖洗水換熱效果變差,進而造成機封冷卻器溫度較高,反過來進一步加深了循環水結垢現象的產生,變成惡性循環,最終導致垢層越來越厚,換熱效果越來越差。

1.2.2 機封密封面開裂 針對每次現場檢修發現機封動靜環密封面均出現裂紋現象,當動靜環密封面產生裂紋,機封立即失效。究其原因為冷卻系統無法滿足密封面的沖洗、降溫、潤滑作用,導致密封面干摩擦、熱裂化,動靜環崩裂。通過對PLAN23 密封沖洗方案的研究,發現在機泵啟動時未嚴格執行機封沖洗系統排氣操作,通過該操作可將沖洗管線內空氣排出,將沖洗水完全灌入密封腔及沖洗管內,可有效避免氣阻產生,實現機封正常沖洗。同時,在機泵停止運轉時,未對機泵進行降溫盤車操作,導致密封腔內循環液無法實現泵效環循環,形成局部受熱腔,導致腔內循環液汽化、升壓,最終沖破密封面進行釋壓,損壞密封面。

通過以上分析排查,得出最終影響機封泄漏的根本原因為機封沖洗水溫度較高,主要原因總結如下:冷卻器結垢嚴重、冷卻水管線管徑小流速慢易堵塞、循環水水質差、沖洗水溫度偏高、日常維護不足等。同時,由于循環水水質問題和沖洗水溫度受限于現場的實際運行情況,所以短期內無法改變;重點對機封冷卻器及附屬管線進行優化,通過對舊冷卻器換熱效率測算分析,結合機泵使用年限,判斷機封冷卻器已無法滿足當前沖洗水的換熱指標。

2 治理措施

在日常機泵啟動流程等方面進行優化、管控,要求操作工在開泵前嚴格按照操作卡進行排氣操作,在停機后進行至少2 h 的不間斷盤車操作,同時實測機封溫度,若溫度持久不降,可通過沖洗管線放空閥排出密封腔內汽化液體壓力,防止密封面被呲漏。同時,經分析判斷當前機泵所用機封冷卻器實際上已無法滿足現有工況,從現有機泵運行工況出發,計算設計將原沖洗水及循環水的上進上出流向變更為換熱效率更高、結垢淤堵更少的上下進出方式,同時考慮到當前循環水質問題,將換熱面積由0.66 m2擴大至0.90 m2、循環水管徑由DN8 mm 擴大至DN20 mm,同時對沖洗管線和機封冷卻器安裝在線排凝排氣附件等改造措施。

2.1 改造措施

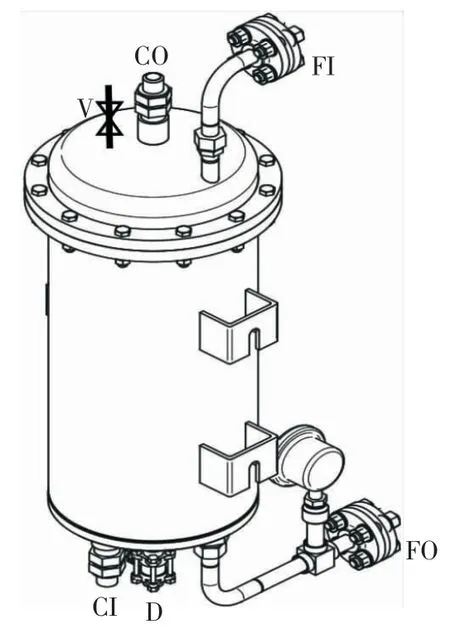

此項改造措施所采用的新型機封冷卻器由中密廠家提供,型號為CMGR-09,見圖3,通過更換新型、換熱效率更高的機封冷卻器來確保機封效果更佳,保障機泵長周期運行。

圖3 CMGR-09 機封冷卻器圖

2.2 現場實際應用

新型機封冷卻器為豎直放置,其頂部分別設置V、CO、FI 口,其底部分別設置CI、D、FO 口(圖3)。在準備檢查措施確認無誤后,方可準備機泵啟動前的其他相關工作。當機泵運轉后,機封沖洗水出口溫度會隨之升高,觀察記錄變化趨勢。在機泵運轉或停運期間,班組日常接設備員指示對機封冷卻器系統進行相應維護,主要針對循環冷卻水淤泥堵塞問題進行現場疏通。需要現場打開冷卻器罐底排凝閥,排除淤泥雜質后關閉閥門,打開罐頂排氣閥,待見循環水后關閉閥門即可。巡檢主要注意機封冷卻器運行是否正常,外觀是否存在泄漏,機封運行是否正常,機封沖洗水冷后溫度是否平穩且無異常上漲。

2.3 改造效果評價

本次改造于2023 年4 月26 日投用,現場檢查機泵運行正常,機封冷卻器運行正常。實測機封沖洗水冷后溫度為35 ℃,相較改造之前的沖洗水冷后溫度下降50 ℃。通過實測機封冷卻器溫度發現改造后機封沖洗水冷后溫度均可控制在45 ℃以下,并且漲幅并不明顯,機封實際運行效果良好。

3 結語

通過對催化熱水循環泵機封頻繁泄漏問題的分析及有效治理,通過技術改造及日常維護管控等多種手段,目前機封運行效果良好,有效保障熱水循環泵安全長周期運行,同時解決了部門頻繁檢修問題隱患。