新建煉化裝置的高壓系統工程管理要點解析

滿雪峰 劉錫明 宋亞東 王永慶

中國石油大慶煉化公司

隨著煉油化工技術的不斷進步和環保要求的不斷提高,加氫技術得到了進一步發展,應用也越來越廣泛,尤其是加氫精制技術使用范圍顯著提高,加氫精制技術一般需要較高的壓力和溫度,這類加氫裝置基本都包含一臺或多臺加氫反應器,與加氫反應器配套的管道和附屬設備大部分屬于高壓系統,因此,在建設此類加氫項目時嚴密細致的管控是項目按期中交、順利投產的關鍵。

1 項目基本情況

1.1 概況

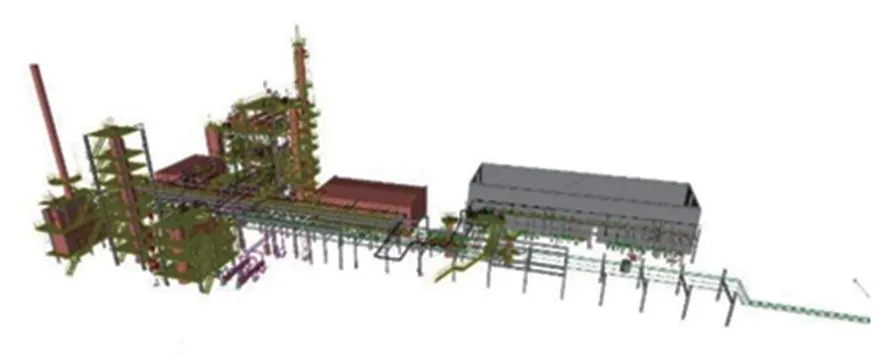

該項目為一套新建生產能力為30 萬噸石蠟加氫裝置(圖1),此石蠟加氫裝置是以上游酮苯脫蠟脫油裝置的減三和減四粗蠟,減二和減三反序粗蠟及外購的氫氣為原料經加氫反應生成精制蠟。

圖1 石蠟加氫裝置Fig.1 Paraffin hydrogenation unit

1.1.1 反應部分

反應采用中壓單反應器工藝,催化劑采用中國石油天然氣股份有限公司大慶化工研究中心開發的SP—3 保護劑和SD—2 催化劑;設置原料蠟過濾器,除去原料中大于25 μm的顆粒狀機械雜質;設置原料蠟脫氣塔將原料蠟中的溶劑、水等雜質脫除;采用熱高分流程,優化換熱流程,充分回收熱量降低能耗。

1.1.2 分餾部分

分餾部分采用汽提塔+真空干燥塔,為確保催化劑、高壓設備及操作人員的安全,裝置設置緊急泄壓系統。冷高壓分離器和循環氫分蠟罐設置旋流脫烴器,以防止或降低高分氣因帶蠟而堵塞管線。

1.1.3 公用工程

該項目由新鮮水系統、氮氣系統、壓縮風系統、蒸汽和熱水伴熱管網、循環水系統等組成;主要由480 t 鋼結構、4.8 萬吋焊口、52 個試壓包、11.9 km 的電氣電纜、135 km 的儀表電纜和87臺套設備構成;采用EPC總包模式,除總包單位外還有監理公司全程參與和第三方檢測等單位。

1.2 高壓系統基本情況

高壓系統安裝部分主要由管道、設備、管件等組成,PDMS(工廠三維布置設計管理系統)三維模型如圖2所示,其中高壓管道部分劃分為16個試壓包,主要介質為循環氫氣、放空瓦斯、氮氣、新氫、熱高分液、冷高分液、原料蠟,設計壓力從8.7 MPa 至13.1 MPa(因對應試驗壓力為13.05~19.65 MPa,故此都視為高壓管道)。

圖2 PDMS三維模型Fig.2 PDMS three-dimensional model

1.3 高壓系統在裝置中的作用和施工難點

高壓系統是該裝置的核心,從原料蠟進入裝置與高壓氫氣混合進行反應到下一步的熱、冷高分的分離,涵蓋裝置的核心流程,尤其循環氫和新氫的管線及4 臺氫氣壓縮器,不僅要求焊接質量有保證,同時對焊后管線的清潔程度也有著非常高的要求。由于整個高壓系統涉及管線、設備、閥門、法蘭、墊片、螺栓、電儀等眾多部分,必須保證全系統的焊接質量和密封要求,否則會對安全生產造成極大不利影響,所以對整個高壓系統工程管理提出了更高的要求,也是該裝置能否按時中交順利投產的重中之重。

2 高壓系統工程管理措施

2.1 設備采購管理

該項目設備采購由總包單位物資部門負責,對于高壓系統上所用的50 臺關鍵閥門(高壓氣動調節閥、電動和氣動切斷閥、高壓閘閥、止回閥和軌道球閥)分別從三個國家進口(圖3),對于290臺普通高壓閘閥由蘇州紐威閥門廠供貨。通過對關鍵閥門供應商的嚴格挑選可在源頭上保證質量。

圖3 已安裝就位的進口氣動調節閥Fig.3 Inlet pneumatic control valve installed in place

2.2 對到貨設備及管件的檢查驗收

整個高壓系統涉及眾多的管線、閥門、設備、緊固件等。首先對到場的物資進行隨機資料和外觀的檢查,尤其是外觀的目視檢查不能流于形式,應通過多種技術手段進行徹底檢查。如果在檢查時發現有等級為7D1A 的A106 Gr.B 新氫管線表面有劃痕,則應經過打磨、PT、TOFD檢測后排除以上問題再進行光譜材質檢驗[1-2]。

閥門試壓過程需嚴格管理,尤其對于高壓閥門的試壓工作,除了閥門殼體壓力試驗外,還應關注閥門的密封試驗。采取平時勤到試壓現場多檢查,安排專業監理工程師全程監控閥門試壓,加強閥門試驗質量管控等措施。

2.3 工藝細化

高壓系統管線主要材質為ASTM A106 Gr.B、ASTM A335 P11和ASTM A312 TP321構成,設計溫度為155~350 ℃,介質特性有毒、易燃、易爆。

根據工藝流程、P&ID和管道設計壓力對管道進行分組。原則上按系統進行分組,將同一系統中壓力相同的管線編入一組或與相同壓力的其他系統管線編入一組。為了減少分組數量加快試壓進度,一般將試驗壓力相差不大于0.5 MPa 且管道等級相同的管線編入一組,試驗壓力按該組中的最高壓力進行設定。通過詳細研究工藝圖紙盡量減少試壓包數量,保證配管后續試壓高效進行。該裝置試壓包總計52個,其中高壓系統試壓包16個。

2.4 高壓密封的管理

該裝置的高壓管道主要采用焊接方式連接,在管道材質不同或者需要拆卸的地方采用高壓法蘭連接,另外還有一些高壓設備口、儀表閥門接口也采用高壓法蘭連接,例如反應器、高壓換熱器、熱高分,冷高分、循氫分液罐、新氫分液罐的出入口都采用帶頸對焊法蘭配套金屬八角墊的形式連接。整個高壓系統的連接方式就是焊接加高壓法蘭連接,而采用高壓法蘭連接密封面的質量檢查就顯得至關重要[3]。

2.4.1 建立高壓法蘭檢查制度并成立檢查小組

成立由項目組、生產車間、總包、監理組成的檢查小組,小組成員經過專業理論和實踐培訓后緊密配合作業單位進行高壓法蘭、墊片的安裝工作。

在高壓法蘭安裝工作前由檢查小組與作業單位一同確立《高壓法蘭安裝檢查確認制度》,通過該制度對高壓法蘭及配套墊片嚴格管控,確定責任人。確保每一對高壓法蘭及配套墊片在安裝前都經過嚴格的質量檢查和簽字確認,從根源上保證材料質量。

2.4.2 高壓法蘭及八角墊片的物資管理

高壓法蘭及八角墊片到貨后經過初步的質量檢查后入現場材料庫,為防止在存放期間磕壞,采取多層置物架擺放,在每層置物架上面先鋪上軟木板再在其上面放置法蘭和墊片,法蘭與墊片都要求平放,為節約占地采用大圈套小圈的方式布置并設置明顯的標識(圖4)。

圖4 高壓法蘭墊片的放置Fig.4 Placement of high-pressure flange gaskets

2.4.3 高壓法蘭及配套墊片進行材質和硬度檢測

安裝前需查閱材料表和制造標準,利用便攜式光譜檢測儀確認高壓法蘭及配套墊片材質是否與設計一致[4],之后用硬度檢測儀對法蘭和墊片進行硬度檢測[5],確認是否符合設計和規范要求,法蘭的硬度要高于墊片的硬度30~40 HB,這樣就可以保證在法蘭緊固時八角墊片有足夠的變形量,確保整體的密封效果。

2.4.4 高壓法蘭及八角墊片的清潔和缺陷檢查

安裝前再次確認八角墊片是否有凹坑劃痕等缺陷,同時檢查配對的高壓法蘭密封面是否有劃痕、壓痕等缺陷[6-7],尤其應重點檢查法蘭密封水紋線上是否有貫穿性劃痕。

檢查完畢后應將墊片和法蘭密封面用軟布擦拭干凈,不能留有雜質。對每一對檢查過的法蘭和墊片用記號筆做好標記并及時安裝(在安裝前可在法蘭梯形槽密封面上涂抹少許凡士林確保緊固時有一定的潤滑效果);未及時安裝的應做好材料保護措施,下次安裝前必須再次確認密封面是否清潔、有無質量缺陷[8]。

2.4.5 高壓法蘭螺栓孔的清理及高壓螺栓的清潔處理

到貨的高壓螺栓需先進行光譜檢測和抽檢并做性能試驗,保證滿足設計要求后單獨存放并做好標記。安裝時先將螺栓孔中大塊的鐵銹、雜物去除,用抹布將每個螺栓孔清理干凈,高壓螺栓在安裝之前必須用煤油清洗干凈,去除鐵銹、泥沙等雜物。

2.4.6 高壓密封質量檢測

現場采用紅丹試驗進行高壓密封質量檢測。紅丹又名鉛丹、鉛紅,學名四氧化三鉛,分子式Pb3O4。一般為鮮桔紅色重質粉末,使用需用水勾兌,現場為方便使用,采用膏狀紅色氧化鉛(分子式PbO)進行試驗,由于其膏狀特質,減少了勾兌步驟,使用效果更佳。

紅丹試驗的主要目的是檢測八角墊和高壓法蘭密封面的接觸情況,使用時先在干凈的法蘭密封面上將膏狀紅色氧化鉛均勻涂抹在法蘭面上,但涂抹太薄或太厚都會影響試驗效果,可多嘗試幾次,效果不好時用干凈軟布擦凈即可,然后重新涂抹,之后將八角墊片輕輕地放在密封面上,按壓之后人工旋轉鋼圈墊片90°,對于大口徑法蘭如DN 500及以上的可多人配合轉動,但多人協同時按壓力度要趨于一致(圖5),最后取出八角墊片,檢查法蘭密封面和墊圈的內外圈密封線是否連貫,內外圈密封線連續性越好代表安裝之后法蘭與墊片的接觸性越好,密封效果也越好。若密封線不連貫,出現時斷時續的現象則需要更換其他同型號墊片再進行試驗,直至合格為止。

圖5 接觸較好的配套高壓法蘭墊片Fig.5 Supporting high-pressure flange gasket with good contact

現場做此試驗發現有3 片設備自帶法蘭內槽,有幾處輕微凸起,有2片設備自帶法蘭且表面有凹坑問題,有4個八角墊片紅丹不均勻,聯系廠家后將設備自帶法蘭片進行了補焊、研磨處理[9-10],4個八角墊進行了更換,處理合格后重新進行紅丹試驗,合格后裝配。

2.4.7 高壓法蘭的回裝管理

高壓法蘭的安裝工作要在照明充足的環境下進行,以防止雜物掉入密封面。高壓法蘭的相對位置應安裝準確,所有的螺栓都能順利穿入,八角墊片應安裝平正、位置準確,不得有偏斜且應接觸良好,螺栓、螺母螺紋接觸面上涂高溫防咬合劑,法蘭凹槽均勻涂抹氯乙烯磁漆高溫密封涂料。

對于M27及以上螺栓按照中國石油煉化板塊規定需進行定力矩緊固,主要為定量控制螺栓拉伸力和緊固扭矩控制螺栓預緊力,嚴格執行中國石油《定力矩緊固標準化規程》、CSEI/JX 0004—2018《石化過程裝備檢維修技術規范》標準。并且依照CSEI/JX 0004—2018 標準對所有參與定力矩施工的人員進行定力矩緊固技術培訓和作業前技術交底。定力矩緊固流程嚴格按照方案執行[11],定力矩數值由廠家、機械設計人員共同確定,為保證定力矩緊固效果,全程有甲方人員跟蹤記錄和確認。

2.5 焊接質量管理

高壓系統的管線材質由A106 Gr.B、P11 和TP321 構成,為了便于區分,統一編制了色標卡,并在管線、管件表面涂刷色帶便于在使用時區分。針對不同材質、壁厚的管線編制對應焊接工藝卡,予以指導現場焊接。在施工過程中加強對焊材保存、發放、烘干的管理并重視焊接設備的檢查。高壓系統焊接時,嚴格按照焊接工藝卡片和管道施工方案施工[12]。焊工經過資質審查并現場試件焊接考試合格后,優中選優組成6個焊接小組,經過技術交底后進行高壓系統焊接,以進一步保證焊接質量。在焊接完成后按照設計規定對需要熱處理和RT 檢測的焊口也要重點監護[13]。通過一系列有效控制措施,實現了高壓系統一次焊接合格率99.9%。

2.6 管線試壓

高壓系統中有TP321材質管線,屬于奧氏體不銹鋼材質,在焊接試壓時要特別注意焊接質量和防腐蝕的控制[14-15]。將已成系統的16個高壓系統試壓包排好試壓計劃,由項目組、生產工藝技術員、施工單位配管技術員、安裝監理工程師組成管線試壓小組,在每一個試壓包開始試壓前由各方共同檢查確認,在試壓過程中各方沿線仔細檢查并在試壓完成后由各方現場簽字確認。

試壓合格后立刻進行管線吹掃、清洗和氣密性試驗[16],對于壓縮機進、出口管線,也增加了靶片爆破檢驗,進一步提高了施工質量。

3 結束語

石蠟加氫裝置的高壓系統是裝置的核心,也是本次項目建設成功與否的關鍵,因此將高壓系統的施工過程分解到每一步,將精細管理貫徹到每一個環節,通過嚴密細致的管理使高壓系統施工順利完成,在進行管線試壓、氣密性檢測時均一次性通過。由于采取了以上更為積極的管理方法,促使該裝置于2020 年10 月27 日實現中交,于2020 年11月15 日生產出合格產品,投產一次成功,完成了投資目標,也實現了提質增效的目的,對同行業在高壓系統工程管理方面有一定的積極作用。