冠帶條纏繞方式的研究

李慧敏,劉寶濤,張凱凱,王龍慶,孫曉峰

(青島森麒麟輪胎股份有限公司,山東 青島 266229)

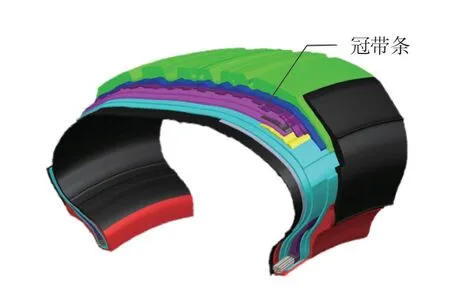

冠帶條(見圖1)作為輪胎主要的骨架材料組成部分,起著箍緊帶束層、保證輪胎外緣尺寸的重要作用,尤其是在高速行駛情況下可以有效地避免輪胎因慣性作用而周向變形過大的問題,對輪胎的高速性能、耐久性能和行駛穩(wěn)定性等都有舉足輕重的影響。

圖1 輪胎冠帶條位置示意

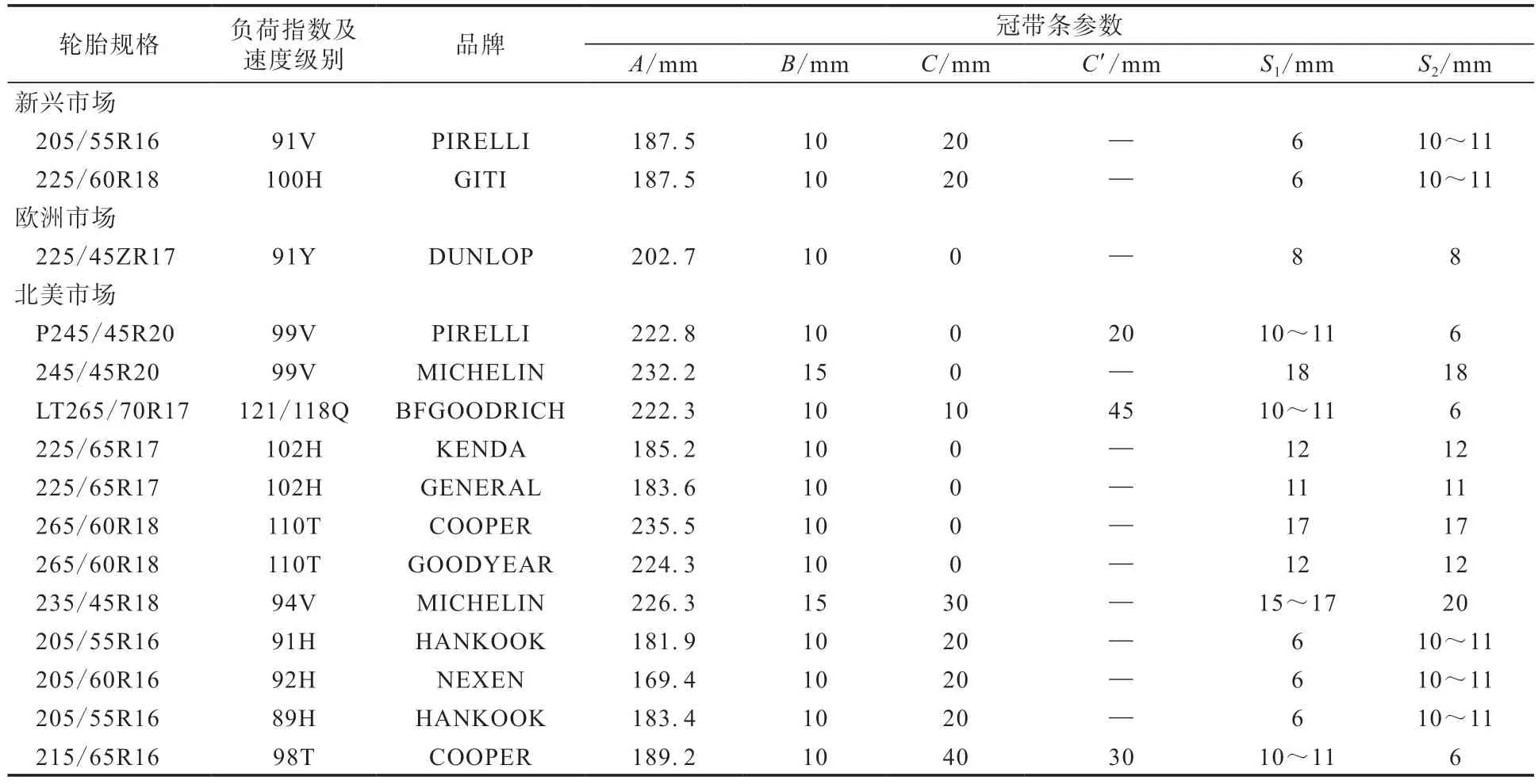

因產(chǎn)品定位不同,或受限于輪胎成型設(shè)備,或出于成本的考慮,不同輪胎生產(chǎn)企業(yè)的冠帶條纏繞方式設(shè)計風(fēng)格各異[1-2],這從美國史密斯集團歷年發(fā)布的《轎車輪胎與輕卡輪胎分析報告》(簡稱史密斯報告)中的輪胎斷面圖可見一斑。國外部分品牌輪胎的冠帶條纏繞設(shè)計工藝參數(shù)如表1所示,其中,A為冠帶條總寬度,B為單根冠帶條寬度,C為胎肩部位冠帶條雙層的寬度,C′為胎冠中間冠帶條雙層的寬度,S1為肩部纏繞步序的纏繞螺距,S2為中間纏繞步序的纏繞螺距。

表1 國外部分品牌輪胎的冠帶條設(shè)計工藝參數(shù)

為了研究各大品牌輪胎冠帶條纏繞方式的設(shè)計意圖及其對輪胎性能的影響,豐富公司數(shù)據(jù)庫資源,積累經(jīng)驗,以應(yīng)對日新月異的輪胎技術(shù)挑戰(zhàn),現(xiàn)設(shè)計4種冠帶條纏繞方式進(jìn)行試驗分析。

1 實驗

1.1 冠帶條纏繞方式設(shè)計方案

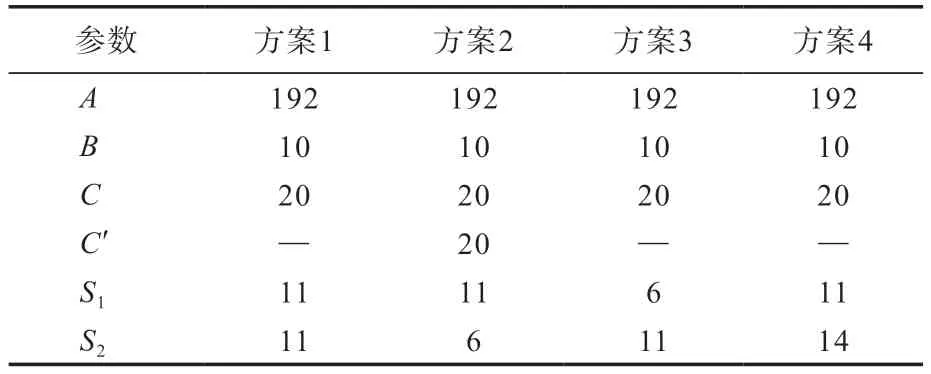

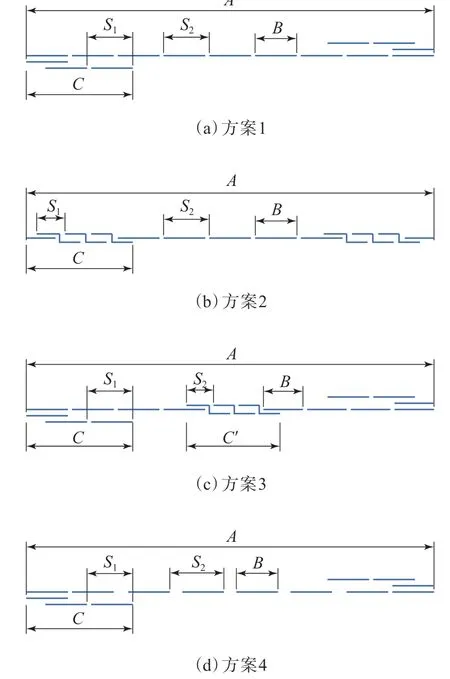

選擇205/55R16規(guī)格輪胎,針對冠帶條纏繞方式設(shè)計4個方案,其他結(jié)構(gòu)設(shè)計不變。

方案1:常規(guī)纏繞,肩部雙層冠帶條寬度為20 mm,肩部纏繞螺距與冠部纏繞螺距相同,均為11 mm。

方案2:在方案1的基礎(chǔ)上,冠部纏繞螺距減小至6 mm,中間雙層搭接纏繞寬度為20 mm。

方案3:在方案1的基礎(chǔ)上,減小肩部纏繞螺距,采用搭接纏繞,肩部雙層搭接纏繞寬度與其他方案一致,為20 mm。

方案4:在方案1的基礎(chǔ)上,增大冠部纏繞螺距至14 mm,其他設(shè)計不變。

4個方案冠帶條纏繞方式設(shè)計如圖2所示,設(shè)計工藝參數(shù)如表2所示。

表2 4個方案冠帶條的設(shè)計工藝參數(shù) mm

圖2 4個方案示意

1.2 主要設(shè)備和儀器

子午線輪胎一次法成型機,荷蘭VMI公司產(chǎn)品;輪胎剛性印痕試驗機和輪胎耐久試驗機,汕頭浩大輪胎測試裝備有限公司產(chǎn)品;輪胎綜合強度試驗機,青島高校測控技術(shù)有限公司產(chǎn)品;SCADAS SCM2E05(32 CHs)型數(shù)據(jù)采集設(shè)備,德國西門子公司產(chǎn)品;輪胎動平衡均勻性檢測機,上海高技國際計策器有限公司產(chǎn)品。

1.3 性能測試

成品輪胎的充氣外緣尺寸按照GB/T 521—2012《輪胎外緣尺寸測量方法》進(jìn)行測試;強度性能按照GB/T 4502—2016《轎車輪胎性能室內(nèi)試驗方法》進(jìn)行測試;高速性能、低氣壓耐久性能、接地印痕和剛性按照企業(yè)標(biāo)準(zhǔn)進(jìn)行測試[3];力傳遞函數(shù)試驗按照GMW 14876(2014)設(shè)定參數(shù),采用Test Lab 18A型分析系統(tǒng)進(jìn)行測試;均勻性按照企業(yè)標(biāo)準(zhǔn)進(jìn)行測試。

2 結(jié)果與討論

2.1 充氣外緣尺寸

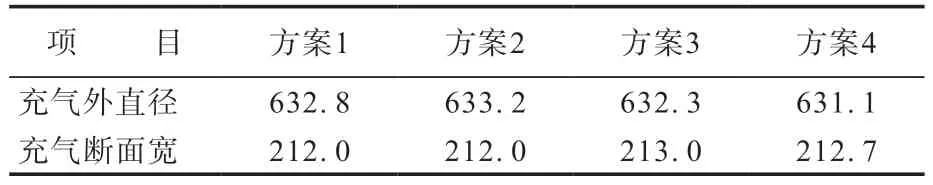

不同方案輪胎的充氣外緣尺寸如表3所示。

表3 輪胎的充氣外緣尺寸 mm

由表3可以看出,4個方案輪胎的充氣外直徑差值最大為2.1 mm,充氣斷面寬差值最大為1 mm,兩項極值均小于測量誤差,可以認(rèn)為4種冠帶條纏繞方式對輪胎的充氣外緣尺寸幾乎無影響。

2.2 強度性能

方案1—4輪胎的最小破壞能分別為329.4,335.6,326.2,315.6 J。方案2輪胎由于冠部中間雙層纏繞冠帶條,輪胎的強度性能略有優(yōu)勢;方案4輪胎由于中間纏繞螺距較大,冠帶條間的縫隙大于其他方案輪胎,造成輪胎強度性能略差。由此可見,輪胎破壞能與冠部冠帶條纏繞方式設(shè)計有較大的相關(guān)性,可以通過改變冠部冠帶條的材料分布來提升胎冠的抗壓穿及抗刺扎能力。

2.3 高速性能和耐久性能

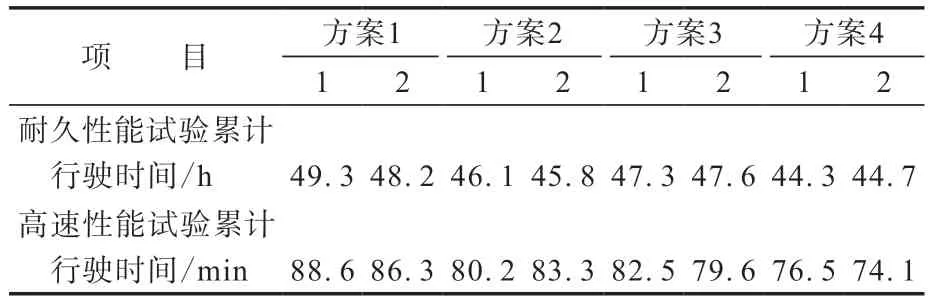

為了保證試驗結(jié)果的可參考價值,每個方案分別選取2條輪胎進(jìn)行高速性能試驗和低氣壓耐久性能試驗,均運行至損壞。輪胎的高速性能及耐久性能如表4所示。

表4 輪胎的高速性能和耐久性能

從表4可以看出,方案1輪胎的高速性能和低氣壓耐久性能均表現(xiàn)出較大的優(yōu)勢,方案4輪胎的高速性能和低氣壓耐久性能均表現(xiàn)出劣勢,其余2個方案輪胎的試驗結(jié)果差異不大。這可能是由于冠帶條纏繞方式調(diào)整改變了整個胎冠部位的剛性分布,一方面造成了低氣壓耐久性能試驗運行工況下的冠部屈撓不同,從而影響輪胎的耐久性能;另一方面造成了高速性能試驗運行狀態(tài)下冠帶條對帶束層的束縛狀態(tài)不同,從而影響輪胎接地特性及生熱,進(jìn)一步影響了輪胎的高速性能。

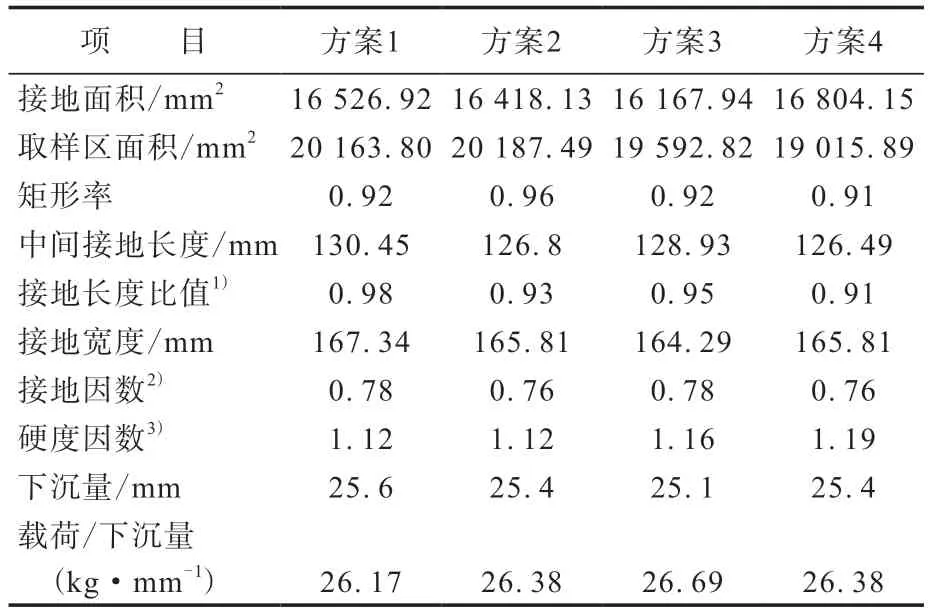

2.4 接地印痕

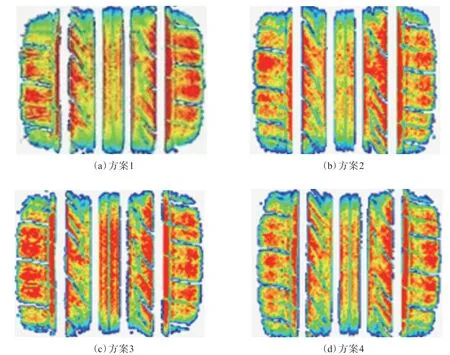

4個方案輪胎的接地印痕如圖3所示,接地印痕參數(shù)如表5所示。

表5 輪胎接地印痕參數(shù)

圖3 4個方案輪胎的接地印痕

由圖3和表5可以看出,雖然僅改變了冠帶條纏繞方式,但是其對輪胎的靜態(tài)接地印痕形狀有顯著影響[4];方案1輪胎的接地印痕呈方形,其他3個方案輪胎的接地印痕呈蝶形,且蝶形程度不一,方案4輪胎最明顯。

一般而言,冠帶條對輪胎接地印痕的影響主要從兩個方面進(jìn)行考慮。

(1)冠帶條的束縛作用。冠帶條纏繞層數(shù)和張力的設(shè)計影響冠帶條對帶束層的束縛作用,束縛作用大的位置更難以接地,進(jìn)而改變輪胎的接地印痕形狀,一般肩部雙層纏繞冠帶條對帶束層端部的束縛作用較強,故在進(jìn)行橢圓形接地印痕設(shè)計時往往采用肩部雙層、中間單層的冠帶條纏繞方式設(shè)計。

(2)冠帶層材料厚度的影響。冠帶條纏繞厚度可以通過不同纏繞螺距設(shè)置進(jìn)行靈活的設(shè)計。冠帶條作為胎冠的重要組成部分,其厚度分布對胎冠整體厚度分布的影響不容忽視,厚度大的位置容易接地,進(jìn)而影響輪胎的接地印痕。

然而冠帶條的兩種角度的影響一定程度上存在矛盾,即冠帶條束縛作用強時往往其厚度也較大,這時就需要確定哪方面的影響占主導(dǎo)地位。

對比方案1和方案2,兩個方案僅改變胎冠中心處的冠帶條纏繞螺距,由于方案2在胎冠中心纏繞2層冠帶條,冠帶條的束縛作用占主導(dǎo)地位,故方案2輪胎接地印痕的中間接地長度減小,接地印痕呈蝶形。

對比方案1和方案3,兩個方案僅改變胎肩處的冠帶條纏繞螺距,由于方案3胎肩處冠帶條纏繞采用一層壓一層的設(shè)計,相比于雙層纏繞設(shè)計,其對帶束層端部的束縛作用減弱,故方案3輪胎接地印痕的肩部接地長度相對增大,印痕呈蝶形。

對比方案1和方案4,兩個方案僅改變胎冠中心處的冠帶條纏繞螺距,由于方案4的胎冠冠帶條纏繞螺距增大,對胎冠整體厚度的影響占主導(dǎo)地位,故方案4輪胎接地印痕的中間接地長度減小,印痕呈蝶形[5]。

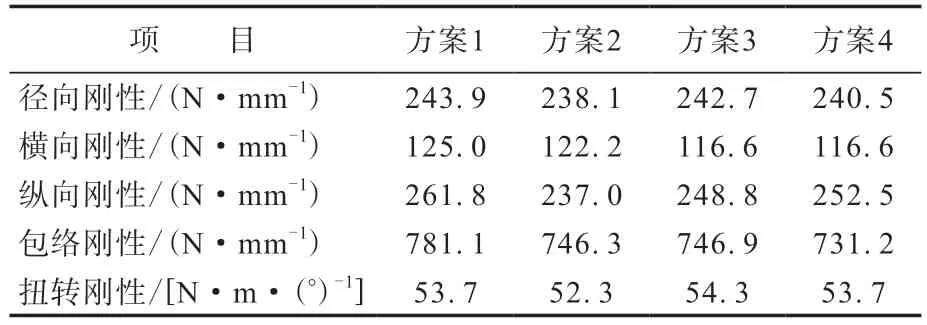

2.5 剛性

為了更好地評估冠帶條纏繞方式對輪胎各向剛性的影響,對不同方案輪胎進(jìn)行剛性試驗。4個方案輪胎的剛性測試結(jié)果如表6所示,剛性曲線如圖4所示。

表6 輪胎剛性測試結(jié)果

圖4 輪胎的剛性曲線

由圖4(a)可以看出,4個方案輪胎的徑向剛性曲線高度重合,說明4個方案的冠帶條纏繞方式設(shè)計對輪胎的徑向剛性幾乎沒有影響。

由圖4(b)可以看出,4個方案輪胎的橫向剛性差異較小。

由圖4(c)可以看出,4個方案輪胎的縱向剛性差異相對較大,方案1輪胎的縱向剛性最大,方案4和方案3輪胎居中,方案2輪胎的縱向剛性最小,最大縱向剛性與最小縱向剛性的差值為24 N·mm-1。輪胎縱向剛性的差異可能與接地面積有一定的相關(guān)性。

由圖4(d)可以看出,方案1輪胎的包絡(luò)剛性最大,方案4輪胎的包絡(luò)剛性最小,主要是因為方案4設(shè)置的中間纏繞螺距較大,胎冠處更軟。方案2和方案3輪胎的包絡(luò)剛性曲線基本重合,包絡(luò)剛性基本一致。

扭轉(zhuǎn)剛性曲線是通過對輪胎施加轉(zhuǎn)矩,以產(chǎn)生的扭轉(zhuǎn)角為橫坐標(biāo),以產(chǎn)生的作用于輪胎上的扭矩為縱坐標(biāo)而繪制。由圖4(e)可以看出,4個方案輪胎中,方案2輪胎的扭轉(zhuǎn)剛性較小,其他3個方案輪胎的扭轉(zhuǎn)剛性相對較大且差異較小。推測可能是因為方案2中冠帶條采用特殊纏繞方式,即胎冠中心纏繞2層,使得輪胎更易扭轉(zhuǎn),在作用于輪胎的轉(zhuǎn)矩相同的條件下,方案2輪胎的扭轉(zhuǎn)角更大,扭轉(zhuǎn)剛性小。

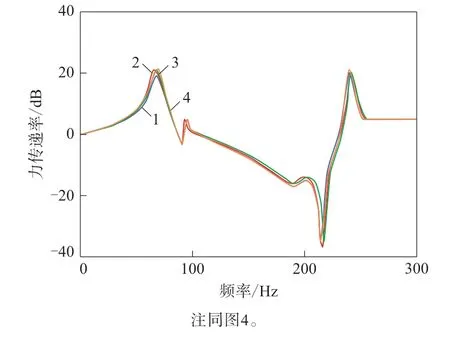

2.6 力傳遞函數(shù)

由于改變冠帶條纏繞方式往往會改變輪胎的舒適性及噪聲表現(xiàn),從此角度考慮,對4個方案的輪胎同時進(jìn)行力傳遞函數(shù)試驗,獲取徑向一階固有頻率。力傳遞函數(shù)曲線如圖5所示。

圖5 4個方案輪胎的力傳遞函數(shù)曲線

力傳遞函數(shù)試驗結(jié)果顯示,方案1—4輪胎的徑向一階固有頻率分別為68,67,68,69 Hz,方案2輪胎的徑向一階固有頻率最小。從圖5也可以看出,方案2和方案3輪胎的第2峰值頻率明顯大于其他2個方案輪胎。第2峰值頻率對應(yīng)的為輪胎空腔頻率[6],這可能是方案2和方案3常用來改善輪胎空腔噪聲的原因。

對方案2、方案3、方案4分別與方案1做對比,可以看出,在冠帶條纏繞設(shè)計參數(shù)進(jìn)行單變量調(diào)整時,對輪胎徑向一階固有頻率的影響不大。但對比方案2和方案4可以看出,若兩個變量疊加則會產(chǎn)生較顯著的影響,因為冠帶條設(shè)計特別靈活,所以冠帶條纏繞方式的研究還有很大的空間。

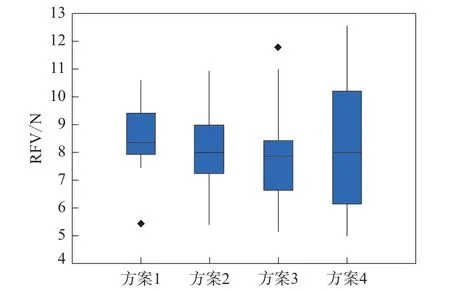

2.7 均勻性

均勻性是影響輪胎舒適性的重要指標(biāo),冠帶條的纏繞生產(chǎn)方式?jīng)Q定了冠帶條的分布不可能絕對的對稱和均勻,冠帶條分布的不均勻和不對稱會造成成品輪胎在剛性、尺寸和質(zhì)量上的不均勻,進(jìn)而影響輪胎均勻性[7]。

為了評價4種冠帶條纏繞方式對輪胎均勻性的影響,對輪胎進(jìn)行均勻性檢測。由于每個方案的測試量較大,為了更好地觀測各方案輪胎均勻性各指標(biāo)的整體情況,采用箱線圖進(jìn)行分析。箱線圖是利用數(shù)據(jù)中的最小值、第1個四分位數(shù)、中位數(shù)、第3個四分位數(shù)、最大值來描述數(shù)據(jù)的一種方法,可以直觀地觀測數(shù)據(jù)的整體分布情況[8]。

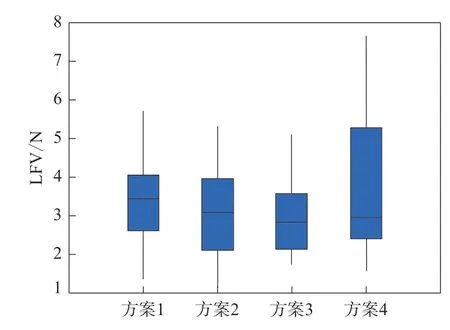

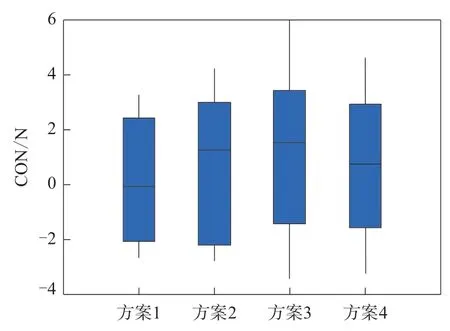

輪胎的徑向力波動(RFV)、側(cè)向力波動(LFV)、錐度效應(yīng)(CON)箱線圖分別如圖6—8所示。

圖6 輪胎的RFV箱線圖

由圖6可以看出:雖然方案1輪胎的RFV中位值較大,但分布比較集中,相對比較穩(wěn)定;方案4輪胎的RFV最大值為4個方案輪胎中最大,最小值為4個方案輪胎中最小,整體分布相當(dāng)分散,波動較大,不利于現(xiàn)場質(zhì)量管控。

對于LFV最大值、最小值、中位值以及數(shù)據(jù)的整體分布而言,所有的數(shù)據(jù)應(yīng)望小。由圖7可以看出,各方案輪胎的LFV表現(xiàn)從優(yōu)到劣依次為方案3、方案2、方案1、方案4。LFV主要表征的是輪胎整周的橫向力均勻程度,所以其表現(xiàn)出與冠帶條平均纏繞螺距較大的相關(guān)性,纏繞螺距越小,冠帶條橫向分布越均勻,LFV表現(xiàn)越好。

圖7 輪胎的LFV箱線圖

由圖8可以看出,方案3輪胎CON數(shù)據(jù)的第1個四分位數(shù)、中位數(shù)、第3個四分位數(shù)、最大值在4個方案輪胎中均為最大。方案3的冠帶條纏繞方式設(shè)計特點在于其冠帶條纏繞順序為直接從帶束鼓左側(cè)纏至右側(cè),極大地增加了帶束層偏移的可能性,所以方案3輪胎的CON明顯大于其他方案輪胎,且整體波動更大,即工藝變差更大。

圖8 輪胎的CON箱線圖

3 結(jié)論

(1)冠帶條纏繞方式對輪胎的法規(guī)試驗測試結(jié)果有一定的影響,冠帶條纏繞方式對輪胎的充氣外緣尺寸幾乎無影響,冠部纏繞螺距會影響輪胎的壓穿強度,4個方案輪胎的高速性能和耐久性能也有一定的差異。

(2)冠帶條纏繞方式對輪胎的靜態(tài)接地印痕有顯著影響,方案1輪胎的接地印痕呈方形,其他3個方案輪胎的接地印痕呈不同程度的蝶形。產(chǎn)生蝶形印痕及其蝶形程度與冠帶條對帶束層的束縛作用和冠帶條厚度兩個方面的影響大小有關(guān)。

(3)冠帶條纏繞方式對輪胎的剛性有影響,4個方案輪胎的徑向剛性曲線高度重合,橫向剛性和縱向剛性差異較小,沒有表現(xiàn)出明顯規(guī)律;方案1輪胎的各向剛性整體較大,冠部冠帶條纏繞螺距較大導(dǎo)致方案4輪胎的包絡(luò)剛性較小,冠部冠帶條特殊的雙層纏繞設(shè)計導(dǎo)致方案2輪胎的扭轉(zhuǎn)剛性較小。

(4)冠帶條纏繞方式對輪胎的模態(tài)特性有一定影響,力傳遞函數(shù)表現(xiàn)出差異。當(dāng)冠帶條纏繞設(shè)計參數(shù)單變量調(diào)整時,輪胎的徑向一階固有頻率差異不大,但因為參數(shù)變量可以疊加設(shè)計且設(shè)計方式靈活,能改變輪胎的剛性分布,故冠帶條纏繞方式有較大的研究空間。

(5)冠帶條纏繞方式對輪胎均勻性的影響較顯著。方案4的中間大螺距設(shè)計明顯不利于輪胎RFV和LFV兩個指標(biāo)的控制,在樣本范圍內(nèi)波動很大;LFV與冠帶條纏繞螺距的相關(guān)性較大;方案3由于采用冠帶條單向纏繞工藝,容易造成輪胎的帶束層整體偏向外側(cè),對LFV無明顯影響,但不利于輪胎CON的管控。