36×14-20 11.00 Skid Steer ND HPS高載荷煤礦用無軌工程機械車輛實心輪胎的設計

宋國星

[優科豪馬輪胎工業(河北)有限公司,河北 邢臺 054000]

實心輪胎最大的特點是低速、高載荷、變形小、抗刺扎性能好且無需充氣維護,避免了頻繁補胎、換胎的繁重工作,可提高車輛的工作效率。實心輪胎的使用壽命一般是充氣輪胎的1.3倍以上,負荷在1.2倍以上,在行駛速度不大于30 km·h-1的工作條件下,實心輪胎完全可以替代充氣輪胎,且性能優異。實心輪胎以耐疲勞和免維護等特點被廣泛用于工程機械和拖掛車輛以及特種車輛等,主要應用于港口、機場、鐵路及大中型工礦企業的各種貨物裝卸作業。

36×14-20 11.00 Skid Steer ND HPS 充氣式橡膠實心輪胎針對煤礦用無軌膠輪工程機械車輛設計,是非標特種輪胎。公司根據常州科研試制中心有限公司新上車型WC8E型防爆柴油機雙向駕駛無軌膠輪車的使用要求為依據,設計本規格充氣式橡膠實心輪胎,車輛在煤礦井下巷道使用,外形尺寸設計受限,輪胎必須達到低速、高載荷、抗刺扎、防爆和防靜電使用要求。為滿足特殊車輛的需求,經過多次市場調研,充分了解競品輪胎的優點和缺點,進行創新性設計,成功研發出36×14-20 11.00 Skid Steer ND HPS充氣式橡膠實心輪胎,現將設計介紹如下。

1 煤礦用無軌膠輪工程機械車輛背景

煤礦用無軌膠輪工程機械車輛在我國的使用可以追溯到1994年,我國大型煤炭生產企業神東集團率先先后引進了多種類型的輔助運輸無軌膠輪車,可實現從井上到井下巷道工作面輔助運輸連續化、靈活機動化、安全可控化,結束了倒裝倒運生產狀況,生產效率提高30.15%,生產成本降低7.11%,安全事故率占比降到0.25%以下,大大降低了勞動強度,但設備購置費用昂貴,且常因配件供應不及時而影響生產。鑒于此種情況,國內從1996年開始研制礦用防爆無軌膠輪車,1999年我國第1臺TY6/20FB型鉸接式防爆客貨膠輪車和第1臺TY3061FB型自卸式防爆膠輪車試制成功[1],并在神東集團礦區完成了井下工業性試驗,從而改變了我國煤礦無軌輔助運輸完全依賴進口的現狀。到2021年已有1.2萬輛國產防爆無軌膠輪車在條件較好的礦井投入使用,國產率達85%,覆蓋支架、搬運、鏟搬、人力運輸系列共65個車型,包括輪胎在內的配件國產化急需推進,是一個潛在的、競爭激烈的市場。

2 輪胎損壞原因調研

2.1 輪胎損壞情況

先后走訪晉煤集團、中煤集團、神華集團等工作礦井,實地了解防爆無軌膠輪工程機械車輛實心輪胎的使用情況,掌握進口輪胎和國產輪胎使用優缺點,市場調研的WC8/S型防爆柴油機雙向駕駛無軌膠輪車輪胎損壞形式如圖1—3所示。

圖1 輪胎胎圈部位和冠部花紋塊部位損壞情況

圖2 充氣式橡膠實心輪胎損壞情況

從圖1和2可以看出,輪胎胎圈部位脫開和硬傷損壞,冠部花紋塊撕裂和掉塊嚴重。從圖3可以看出,填充式實心輪胎主要因不抗刺扎而損壞報廢,負荷不能滿足客戶需求,在使用過程中輪胎內腔填充物與外胎變形模量不同,造成早期脫層,脫層后因內部空氣和摩擦產生的膠粉混合在一起,隨著溫度的升高產生膨脹,達到臨界點后產生爆胎,可能引起煤礦井下巷道瓦斯和粉塵等易燃物質發生爆炸事故。本次研發充分考慮這一使用特性要求,滿足特種使用環境和特種車型的需求。

圖3 填充式實心輪胎損壞情況

2.2 損壞原因分析

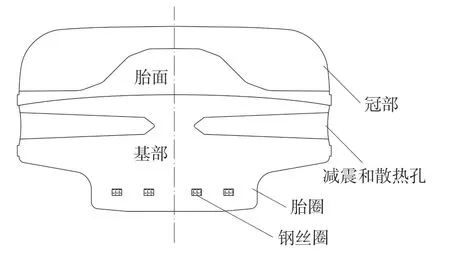

競品輪胎為33×12-20 7.5充氣式橡膠實心輪胎,花紋類型是R4型,輪胎直徑為826 mm,斷面寬為332 mm,依據尺寸查詢應該是參考GB/T 10823—2009《充氣輪胎輪輞實心輪胎規格、尺寸與負荷》進行設計的,在10 km·h-1速度下單胎負荷為3 380 kg,根據測量數據繪制的競品輪胎裝配和斷面如圖4和5所示。

圖4 競品輪胎與輪輞裝配示意

2.2.1 輪廓設計問題

從圖4可以看出,輪輞總寬度小于胎圈防水線部位寬度,當輪胎受到高強度負荷或沖擊負荷時,輪胎受到輪輞輪緣金屬切割作用力,造成胎圈部位開裂報廢。如果增大輪輞總寬度至大于胎圈防水線部位寬度,則輪輞超出標準產品范圍,輪輞制造廠需要重新開模型,時間長,費用極高。因此應從重新設計輪胎胎圈部位輪廓曲線的方向解決,既能提高輪胎負荷,又能提高輪胎抗刺扎性能,再從整體輪廓受力分布方面調整斷面高度(H)和斷面水平軸位置(H1/H2),并對行駛面寬度(b)和弧度高(h)取值進行優化,使接地壓力分布均勻,保證輪胎受力合理,適應特殊環境的使用。

2.2.2 花紋設計問題

R4型花紋撕裂和掉塊十分嚴重,而接地面積較大的R3型花紋撕裂和掉塊很少或幾乎沒有。如果輪胎在使用中出現早期花紋大面積撕裂和掉塊,會直接影響車輛行駛的穩定性,造成輪胎報廢,后期出現嚴重影響輪胎使用壽命,且輪胎撕裂后在行駛時因擠壓和摩擦有產生靜電引起煤礦井下巷道瓦斯爆炸的隱患。另外,R4型花紋接地面積小,花紋塊在行駛時受力較大,易引起車輛較大震動,乘坐舒適性較差。參考耐磨性能較好且沒有撕裂和大面積掉塊的競品輪胎R3型花紋進行新的花紋設計,運用國際先進仿真軟件進行分析,根據以往設計經驗和市場調研結果,設計出符合煤礦特種實心輪胎要求的新型花紋。

2.2.3 結構設計問題

從圖5可以看出,輪胎膠部件只有胎面膠和基部膠,為2層分層結構,造成輪胎受力時應力變形集中在胎冠部位,車輛動力作用于輪輞并向外傳遞,地面作用力使胎面變形,同時向輪胎中間部位傳遞,二者會在胎側部位形成疊加和重合問題,胎側形狀、減震和散熱孔取值不當時兩個作用力會產生協同作用,造成在減震和散熱孔上部脫層及孔裂問題,必須優化胎側減震和散熱孔部位結構設計。

圖5 競品輪胎斷面分析

2.2.4 膠料性能設計問題

競品輪胎掉塊嚴重,后期脫層和爆破時有發生,主要是在膠料性能設計上存在缺陷。降低實心輪胎生熱可以從3個方面入手:一是通過降低橡膠材料生熱率,減少滯后生熱;二是提高輪胎導熱系數,降低核心溫度;三是通過物理散熱降低輪胎溫升,提高輪胎的耐久性能[2-5]。

3 W C8E型防爆柴油機無軌膠輪工程機械車輛的技術特點

WC8E型防爆柴油機無軌膠輪工程機械車輛(見圖6)是以防爆柴油機為動力的煤礦井下無軌膠輪運輸機械,主要用于巷道斷面不小于4 m×3 m、坡度不大于14°的井下運輸作業,能夠運輸開采物料、長管和矸石等。該車輛也可以用于其他礦山及隧道工程環境使用,空載時速度在20 km·h-1以下,滿載時速度在10 km·h-1以下,特點是易超載,路面條件苛刻,在煤礦井下巷道有粉塵和瓦斯易燃氣體環境下使用。

圖6 WC8E型防爆柴油機無軌膠輪工程機械車輛

WC8E型防爆柴油機無軌膠輪工程機械車輛的主要參數為:額定裝載質量 8 000 kg;發動機功率 75 kW(防爆凈功率);傳動方式 液壓機械傳動、四輪驅動;啟動方式 氣啟動;爬坡最大角度 14°;最高行駛速度 30(空載)/27(滿載)km·h-1;最小離地間隙 215 mm;外形尺寸6 670 mm×1 960 mm×2 000 mm;自身質量8 940(后翻自卸車)/ 10 200(平推自卸車) kg。

4 設計技術要求

根據GB/T 12158—2006《防止靜電事故通用導則》,確定橡膠實心輪胎防靜電標準為電阻率小于1×109Ω·cm。36×14-20 11.00 Skid Steer ND HPS充氣式橡膠實心輪胎是非標產品,參考33×12-20 7.5競品充氣式橡膠實心輪胎尺寸,根據車型安裝空間和車型特點,考慮與其他車型的通用性,充分兼顧制造成本,并根據以往實心輪胎設計經驗,確定輪胎的技術參數為:輪輞 11.00,充氣外直徑(D′) 897(890~900) mm,充氣斷面寬(B′) 350(345~355) mm,10 km·h-1速度下單胎負荷 6 000 kg。

5 結構設計

5.1 外直徑(D)和斷面寬(B)

橡膠實心輪胎尺寸收縮較小,為了保證輪胎收縮后達到設計尺寸要求,模具尺寸的取值極其關鍵,D和B取值可與標準值相等或接近,同時需要考慮4個方面的因素:一是輪胎花紋深度和飽和度對輪胎尺寸的影響;二是膠料性能的特點;三是輪廓曲線對輪胎收縮的影響;四是輪胎各層膠料結構高度占比對輪胎尺寸的影響。借鑒公司同類產品的設計經驗,本次設計D取908 mm,外直徑收縮率(D′/D)為0.988,B取352 mm,斷面寬收縮率(B′/B)為0.994。

5.2 b和h

b和h是決定胎冠形狀的主要參數,輪胎的耐磨性能、牽引性能、抓著性能及滾動阻力都由這2個參數決定。b和h應根據B取值。在一定范圍內,b/B值過小,胎冠窄,h/H取值應小一些,否則胎冠呈過分弧形,如果h取值過大、b取值過小,行駛面過窄,接地壓力增大,極易造成早期磨損和冠部開裂;b/B值過大,胎冠寬,h/H取值應大一些,否則胎冠過于寬平,易造成胎肩增厚,生熱量過大 ,散熱困難,引起輪胎肩部脫層或肩下花紋撕裂,造成輪胎早期損壞。h取值過大,造成胎冠曲率大,輪胎耐磨性能和抓著性能差;h取值過小,雖然輪胎的耐磨性能和抓著性能有所提高,但影響胎冠散熱性能,同時也需考慮花紋類型和花紋深度的影響。從輪胎整體受力角度考慮,根據類似輪胎試驗數據及有限元分析結果,本次設計b取326 mm,b/B為0.926,h取6.8 mm,h/H為0.034 9。

5.3 胎圈著合直徑(d)和著合寬度(C)

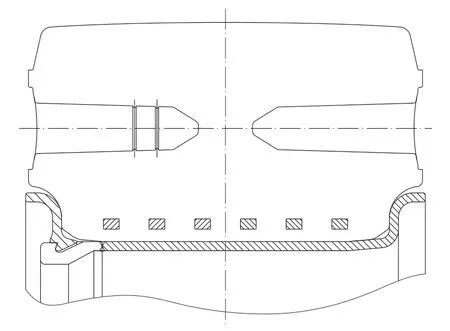

輪胎裝配于工程機械車輛使用的5°平底輪輞,胎圈曲線依據輪輞邊緣曲線進行設計。應合理設計輪緣高度和胎圈曲線,使胎圈與輪輞吻合良好,起到保護輪緣的作用。輪胎與輪輞裝配分析如圖7—9所示。

圖7 通常設計的輪胎與輪輞裝配示意

從圖7可以看出,采用通常方法設計胎圈曲線,在輪胎裝配時操作困難,沒有定位導向。實心輪胎變形量小,且胎圈部位采用邵爾A型硬度為70度以上的膠料,變形量更小,在輪胎與輪輞裝配時極易造成胎踵部位損壞,導致輪胎報廢。

從圖8可以看出,本次采用新思路設計的胎圈曲線在胎踵部位采用5°和36°兩個角度過渡,依據輪輞部位曲線和過盈力的需要取合理的輪胎裝配引導尺寸,調整應力分布,在輪胎與輪輞裝配時發揮逐步引導作用,胎踵部位逐步受力,徹底解決了輪胎與輪輞裝配時造成胎踵部位損壞的難題。

圖8 本次設計的輪胎與輪輞裝配示意

從圖9可以看出,輪胎與輪輞裝配后,在胎踵與輪輞部位留有適當的空隙,可以發揮3個方面的作用:一是輪胎受到高強度負荷時,有利于發揮輪胎的應力釋放作用;二是防止輪輞底部頻繁受到外力沖擊而在輪緣底部發生裂紋的問題,并有利于輪輞受外力時彈性的發揮;三是有利于輪胎和輪輞積累的熱量釋放,降低溫升。

圖9 本次設計的輪胎與輪輞裝配效果

從圖9還可以看出,本次增大胎圈寬度和新胎圈曲線的使用,裝配后輪輞總寬度與輪胎斷面寬持平或稍大,起到保護輪胎防磕碰的作用,更重要的是避免輪輞較窄割傷輪胎而造成早期報廢。輪輞直徑為514.4 mm、輪輞寬度為279.4 mm,結合以往設計經驗和輪胎使用特點,本次設計d取518.5 mm,C取286 mm。

5.4 H1/H2

33×12-207.5競品輪胎胎側高度小,不能很好地發揮胎側應有的應力緩沖和支撐整個輪胎受力的作用。本次設計增大胎側高度,提高胎側對整個輪胎的支撐作用,充分發揮胎側的應力分散和緩沖作用,并采用反弧曲線設計,更適合實心輪胎受力要求,合理確定H1/H2值,提高輪胎負荷能力。

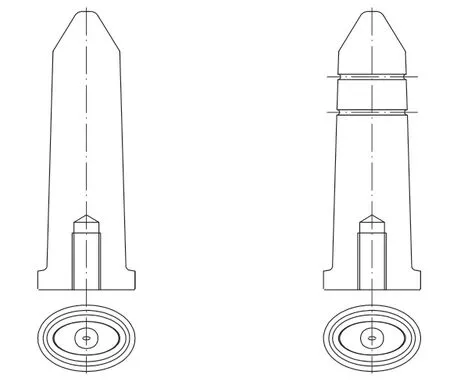

H1/H2取值大易引起變形區域上移,使胎冠部位出現應力集中現象,極易造成輪胎早期損壞;H1/H2取值過小,使斷面水平軸向胎圈部位移動,造成下胎側應力集中,易導致胎圈部位磨損破壞。根據實心輪胎變形量小和各層膠料性能特點,本次設計H取194.75 mm,H1取90.75 mm,H2取104 mm,H1/H2為0.873。輪胎斷面輪廓如圖10所示。

圖10 輪胎斷面輪廓示意

5.5 胎側減震和散熱孔設計

輪胎斷面水平軸是輪胎在負荷下法向變形最大的部位,根據實心輪胎基部膠硬度高、變形量小的特點,本次設計的胎側減震和散熱孔(見圖11)在斷面水平軸位置上[6-9]。

圖11 輪胎減震和散熱孔示意

從圖10和11可以看出,胎側部位減震和散熱孔長度超過胎冠寬度的1/2,采用有錐度橢圓孔形狀設計并向胎側逐步擴展,有利于輪胎內部熱量的引導和散出,在輪胎受力時橢圓孔變形逐步接近圓形,隨著輪胎的轉動又逐步恢復橢圓形狀,提高了對輪胎的支撐作用。本次設計采用輪胎兩側交叉排列方式,在每個花紋塊正下方設減震和散熱孔,隨著花紋塊變形方向協調變形,以最快速度接受到外力,通過彈性變形緩沖應力,從而解決了實心輪胎因熱量積累導致脹大、爆裂等問題,同時克服了實心輪胎硬度較高、減震性能差的弊病,提高了對車輛發動機軸承的保護及駕駛舒適性。

5.6 花紋設計

花紋設計對輪胎使用性能的發揮極其重要,直接關系到輪胎的操縱性能、耐磨性能、抓著性能和通過性能等。該輪胎用于礦山及建設工地,工作條件惡劣,因此采用無方向性、橫向大花紋塊為主的設計,以使輪胎具有優異的通過性能和抓著性能,花紋深度為15.5 mm,肩部花紋深度為27 mm,花紋飽和度為74.6%,花紋周節數為24,接地面積比R4型花紋明顯增大,解決了花紋塊因受力過大而撕裂掉塊的問題,并可以減少花紋塊滑移,增大花紋塊接地面積,有利于發揮實心輪胎中間層膠的作用,提高輪胎的耐磨性能。在輪胎防擦線正對花紋塊位置有“TWI”和3道橫杠,起到提醒輪胎摩擦位置和提高動態美感作用。

胎面花紋展開如圖12所示,使用UG三維軟件制作的輪胎立體效果圖如圖13所示。

圖12 胎面花紋展開示意

圖13 輪胎立體效果圖

6 施工設計

6.1 胎面

胎面設計從兩個方面進行考慮:一是輪胎使用環境條件惡劣,低速高載,必須將輪胎承載性能、耐磨性能、抗撕裂性能和使用壽命作為重點;二是輪胎用于煤礦巷道,處于粉塵和瓦斯易燃環境,在膠料設計上必須滿足防靜電性能,這是輪胎和車輛安全工作的前提條件。

為了保證輪胎的整體性能,根據不同膠料性能采取3層結構,參見圖5所示的分層劃分弧形分界線,從胎圈部位依次向上分層:基部膠、中間緩沖膠、胎冠膠。高強度的基部膠及鋼絲圈做支撐,既可以保證輪胎的剛性,又確保輪胎與輪輞配合的緊固性,避免胎圈打滑問題;高彈性的中間緩沖膠可以有效緩沖車輛行駛時產生的震動,降低輪胎生熱,提高車輛駕駛舒適性,避免因大幅度震動對車輛的損壞;加厚的胎冠膠層設計保證輪胎具有很好的抗撕裂和耐磨性能,延長輪胎使用壽命。根據上述分析,在膠料配方設計時選用合理的生膠體系、補強體系、耐老化體系、抗靜電助劑體系和硫化體系,做到有的放矢[10-12]。

6.2 鋼絲圈

鋼絲圈采用Φ0.96 mm的19#回火胎圈鋼絲,排列方式為10根×7層,鋼絲圈直徑為530 mm,鋼絲圈數量為6個,鋼絲圈安全倍數為7.3。競品輪胎有4個鋼絲圈,本設計鋼絲圈采用較大直徑和斷面寬,強度提高,在輪胎承載能力上超過競品輪胎40%。

6.3 成型

采用XK-550型開煉機下片,TWS-QDY-470/530型自制啟動壓輥成型機成型,成型機頭為收縮式,機頭直徑為470~530 mm,機頭寬度為500 mm。采用自動纏繞式成型,壓輥壓力控制在0.10~0.25 MPa,成型壓輥壓力均勻一致,保證膠層之間粘貼緊密且排除膠層之間的空氣。胎坯膠層居中對齊,質量滿足施工要求。

6.4 硫化

采用JURONG-KT-1000T型平板硫化機進行硫化,硫化條件為135 ℃/25 MPa×360 min。裝模后開合模不少于5次,排除余膠和空氣,硫化結束后清除模口部位余膠。

7 成品性能

7.1 外觀質量

經外觀檢驗,成品輪胎外觀滿足HG/T 2177—2011《輪胎外觀質量》要求。

7.2 外緣尺寸

安裝于11.00輪輞上停放24 h,根據GB/T 521—2023《輪胎外緣尺寸測量方 法》對成品輪胎外緣尺寸進行測量,成品輪胎的D′和B′分別為900和351 mm,符合設計要求。

7.3 物理性能

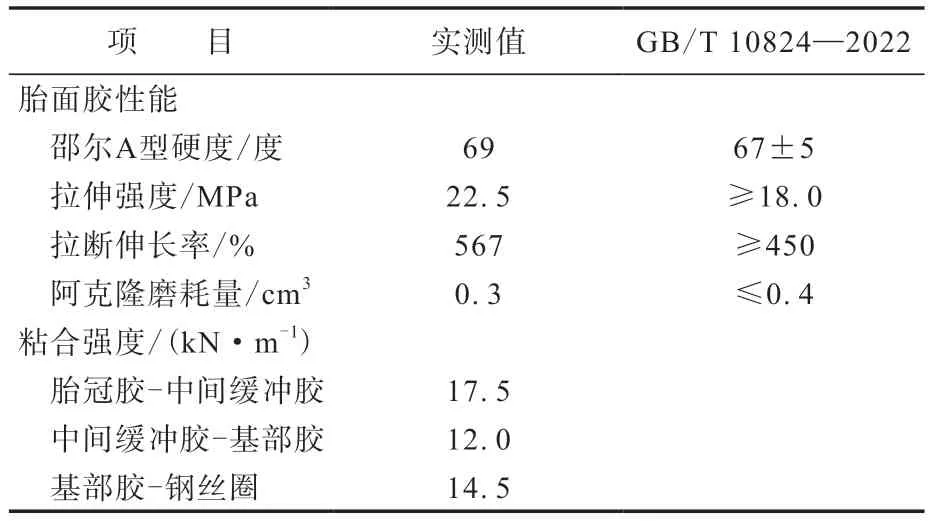

對成品輪胎進行物理性能測試,結果如表1所示,符合GB/T 10824—2022《充氣輪胎輪輞實心輪胎技術規范》要求。

表1 成品輪胎物理性能試驗結果

7.4 耐久性能

按照GB/T 10824—2022進行成品輪胎耐久性能試驗,試驗條件為室溫(25±5) ℃,輪胎停放時間不短于72 h,試驗負荷基準為GB/T 10824—2022中規定的平衡重式叉車在10 km·h-1速度下的驅動輪負荷5 900 kg,試驗轉鼓的表面線速度為10 km·h-1。完成國家標準規定的程序后,負荷每小時增大10%繼續試驗,每小時為1個階段,測量輪胎測溫孔底部溫度,直至輪胎損壞為止。

成品輪胎耐久性能試驗結果為:試驗結束時負荷率 190%;通過試驗階段 18;累計行駛時間15 h;試驗結束時輪胎溫度 185.5 ℃;試驗結束時輪胎狀況 良好。

7.5 靜負荷性能

成品輪胎在GB/T 2941—2006規定的標準試驗環境下停放72 h以上,進行靜負荷性能試驗,結果如表2所示。

表2 成品輪胎靜負荷性能試驗結果

從表2可以看出,輪胎受力平穩均勻,達到輪胎剛性和彈性要求,在行駛時既可減小阻力,又滿足輪胎抓著性能的需要,符合設計要求。

7.6 防靜電性能

測試輪胎電阻率為1.2×104Ω·cm,符合GB/T 12158—2006要求。

8 使用效果

本設計輪胎采用較大直徑和斷面寬,提高鋼絲圈強度,尤其對輪廓曲線進行優化,采用合理的膠料結構分層,優化膠料配方設計,輪胎承載能力超過競品40%以上,滿足了特種車型的需要。輪胎充氣外直徑收縮率較小,適應煤礦車輛重心低的狀態,轉向靈活,車輛行駛穩定,減輕了轉向時對車輛軸承的損壞,節油達到7.46%;使用壽命延長,是同規格充氣輪胎的2~2.98倍;停機維修時間縮短33.26%,維修費用減少20.25%;徹底避免了因充氣輪胎和填充輪胎爆胎可能引起靜電爆炸事故的發生。輪胎適應煤礦井下低速高載的使用環境和特種車輛連續作業的要求,市場反饋使用效果良好。

9 結語

36×14-20 11.00 Skid Steer ND HPS 充氣式實心橡膠輪胎的成功開發提升了公司特種系列輪胎研發能力。該規格輪胎不僅廣泛用于煤礦井下巷道工程機械車輛,還被推廣用于國家隧道鑿巖工程機械車輛,且易燃易爆化工單位積極尋求合作,受到客戶好評,在2022年成功向歐美市場出口,成為公司新的利潤增長點,取得了良好的經濟效益和社會效益。