設計參數(shù)對205/55R16 91V轎車輪胎性能的影響

劉俊杰,陳亞婷,王 君,蘇國慶,盧艷偉,趙 帥

(青島雙星輪胎工業(yè)有限公司 ,山東 青島 266400)

隨著新能源汽車的快速發(fā)展,節(jié)能減排和保護環(huán)境越來越受到世界各國的重視,歐盟、日本等自2010年開始將輪胎滾動阻力性能要求上升到法規(guī)層面,而我國也將推出輪胎標簽法并對輪胎的滾動阻力提出強制性要求。

近年來國際油價不斷提升,消費者越來越重視整車的燃油經濟性,輪胎對整車的燃油經濟性有較大的影響。據(jù)有關資料顯示,輪胎的滾動阻力每降低30%,整車的燃油經濟性可以提升5%~8%[1-8]。

本工作通過調整205/55R16 91V轎車輪胎結構設計參數(shù)和胎面膠配方,研究其對輪胎性能的影響,從而優(yōu)選出最佳生產方案。

1 實驗

輪胎規(guī)格 205/55R16 91V,輪輞 6.5J×16,車型 吉利帝豪GL。

測試設備:H17A型邵氏硬度計,英國華萊士公司產品;Instron-5965型拉力試驗機,美國英斯特朗公司產品;EPLEXOR 500N型動態(tài)熱機械分析儀,德國GABO公司產品;T-34369.02型滾動阻力試驗機,德國采埃孚股份公司產品;DGDJ-3型輪胎五剛性試驗機,天津久榮車輪技術有限公司產品。

2 試驗方案

2.1 胎面膠配方

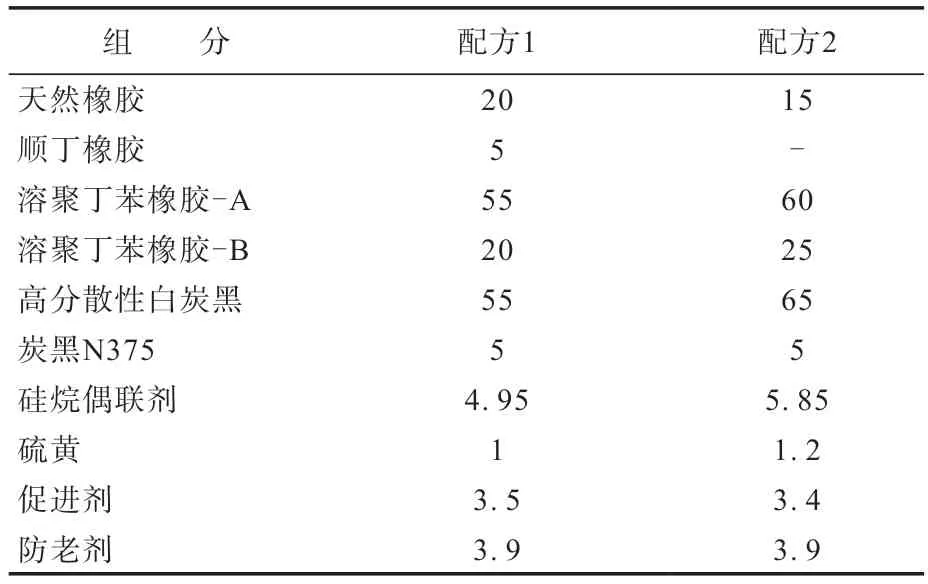

胎面膠配方使用兩種設計方案,主要調整生膠體系和填充體系。胎面膠配方如表1所示。

表1 胎面膠配方 份

配方1的白炭黑填充量小,膠料的玻璃化轉變溫度(Tg)低,目的是使膠料具有較低的滯后損失,從而使輪胎具有較低的滾動阻力;配方2的白炭黑填充量比配方1大,配方2膠料的Tg比配方1膠料高,目的是改善輪胎的制動性能。

2.2 結構設計方案

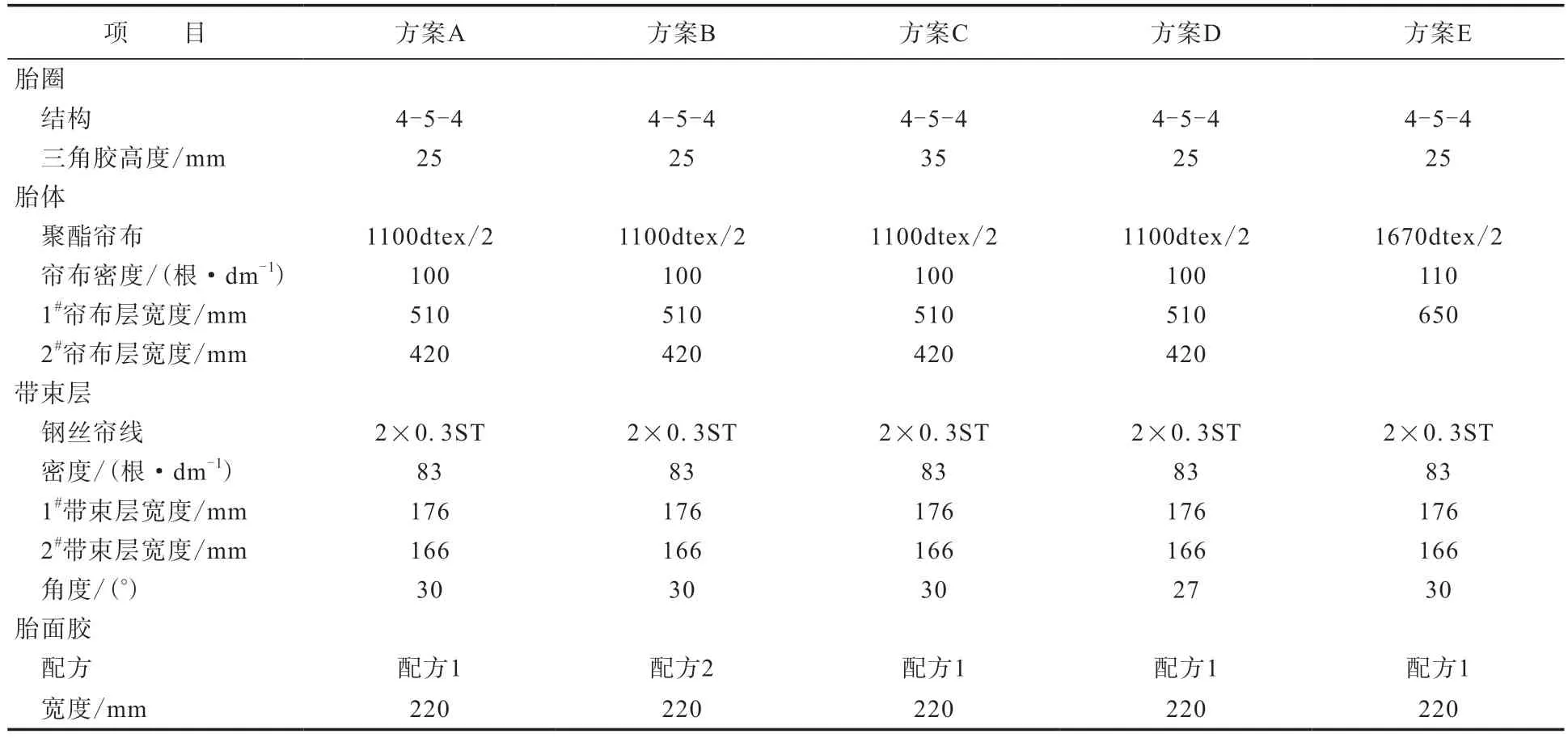

為研究胎面膠配方、三角膠高度、帶束層角度及胎體簾布層層數(shù)對輪胎滾動阻力、干地制動性能、電阻及靜負荷性能的影響,設計5個單一變量方案,其中方案A為基準方案,方案B—E為對比方案,如表2所示。

表2 結構設計方案

3 結果與討論

3.1 胎面膠性能

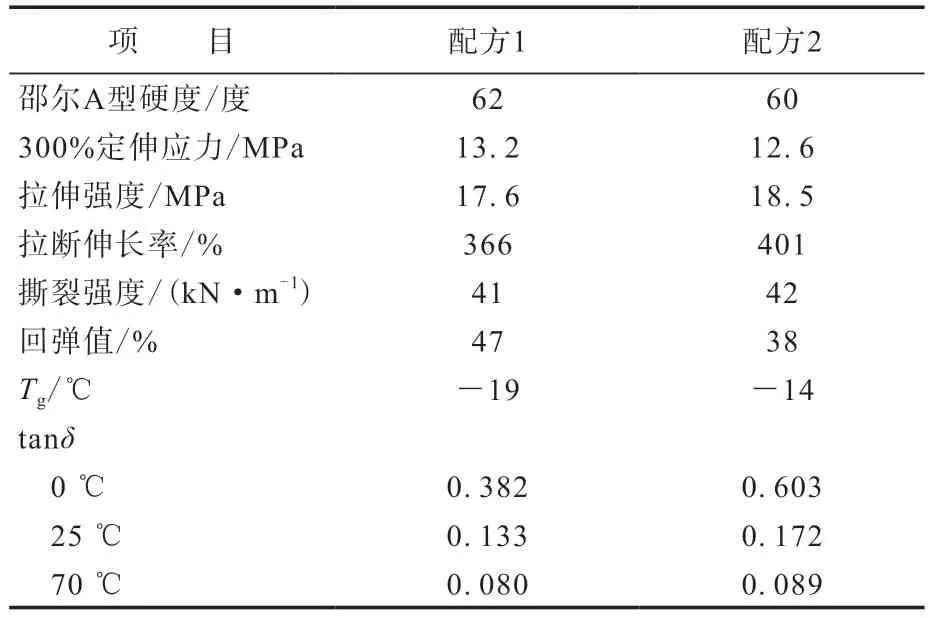

胎面膠的性能如表3所示,tanδ為損耗因子。胎面膠的tanδ-溫度曲線如圖1所示。

圖1 胎面膠的tan δ-溫度曲線

表3 胎面膠的性能

從表3可以看出,與配方2膠料相比,配方1膠料的硬度、300%定伸應力和回彈值較高,拉伸強度、拉斷伸長率和撕裂強度較低。可以預估配方1膠料的常溫滯后損失比配方2膠料小。

從表3和圖1可以看出,配方1膠料的Tg比配方2膠料高5 ℃,在0,25,70 ℃時的tanδ均比配方2膠料小。可以預估配方1輪胎的滾動阻力比配方2輪胎低,但配方2輪胎的制動性能比配方1輪胎優(yōu)異。

3.2 滾動阻力

按照ISO 28580—2018進行輪胎滾動阻力測試,結果如表4所示。

表4 輪胎的滾動阻力系數(shù) N·kN-1

從表4可以看出,胎面膠配方、三角膠高度、帶束層角度、胎體簾布層層數(shù)等設計參數(shù)對輪胎的滾動阻力均有一定的影響。與方案A相比,方案B變更了胎面膠配方,輪胎滾動阻力系數(shù)增大了0.32 N·kN-1,方案B輪胎滾動阻力高,這與tanδ測試結果一致;方案C變更了三角膠高度,輪胎滾動阻力系數(shù)增大了0.31 N·kN-1;方案D變更了帶束層角度,輪胎滾動阻力系數(shù)增大了0.25 N·kN-1;方案E變更了胎體材料和簾布層層數(shù),輪胎滾動阻力系數(shù)增大了0.46 N·kN-1。可以得出三角膠高度增大、帶束層角度減小、胎體簾布層層數(shù)和材料的變更會使輪胎的滾動阻力提高。

3.3 接地印痕、干地制動性能及電阻

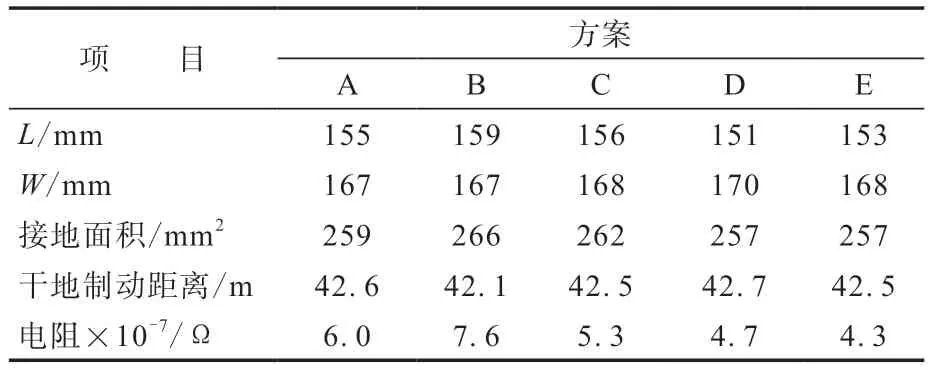

輪胎接地印痕、干地制動性能及電阻測試結果如圖2和表5所示。

圖2 輪胎接地印痕

表5 輪胎的接地印痕、制動性能及電阻

從圖2和表5可以看出:5個方案輪胎的接地印痕面積相差不大;方案A,C,D,E胎面膠配方采用配方1,輪胎的干地制動距離基本一致,從而證明帶束層角度、三角膠高度、胎體簾布層層數(shù)和材料的變更對輪胎的干地制動性能影響不大;方案B輪胎的制動距離比方案A輪胎更小,說明其干地制動性能優(yōu)于方案A輪胎,這與tanδ測試結果一致;5種方案輪胎的電阻均比較小,胎面膠配方及輪胎結構的變更對輪胎的電阻影響不大。

4 結論

以205/55R16 91V轎車輪胎為研究對象,從輪胎胎面膠配方、三角膠高度、帶束層角度、胎體簾布層層數(shù)和材料進行優(yōu)化,共設計5個方案,并測試輪胎的滾動阻力、接地印痕、干地制動距離、電阻。結果表明,胎面膠配方、三角膠高度、帶束層角度、胎體簾布層層數(shù)和材料對輪胎的滾動阻力均有較大的影響。