發泡點法驗證輪輞護膠對判定輪胎硫化時間的影響

王永杰,伊善會,李紅衛

[特拓(青島)輪胎技術有限公司,山東 青島 257335]

確認輪胎最佳硫化時間一般采用熱電偶測溫法和發泡點法[1-3]。熱電偶測溫法是將銅-康銅熱電偶埋入輪胎中,通過測溫儀測量輪胎內部熱電偶位置的溫度后根據阿累尼烏斯公式進行計算。該方法需要一定的技術基礎和多人的協調配合,相對于發泡點法確認輪胎硫化程度的難度較大。發泡點法主要有3種:一是在最薄弱點的最短硫化時間(正常硫化時間減去安全時間)硫化后直接解剖輪胎以確認是否有氣泡產生;二是在硫化前將膠片貼到輪胎的代表性部位(一般選擇較厚位置),硫化后再解剖輪胎以確認氣泡的位置;三是結合前2種方法,硫化后解剖輪胎以確認氣泡的位置[4-6]。

在我公司輪胎部件厚度與硫化時間的經驗數據庫中,胎圈部位只有最大厚度,沒有區分有無輪輞護膠。輪輞護膠為輪胎胎側部位的一塊凸起膠料,主要保護輪輞在行駛中不受馬路牙子等的傷害,一般55系列以下輪胎、全地形輪胎(AT)和泥地輪胎(MT)都有輪輞護膠,55系列以上的輪胎基本沒有輪輞護膠。

本工作采用第3種發泡點法研究輪輞護膠對判定輪胎硫化時間的影響。

1 發泡點法

1.1 發泡點法的特點

輪胎硫化中,若在橡膠未交聯完成時開模,因硫化時間偏短,純膠料中或者各部件之間就會產生氣泡[7]。發泡點時間即輪胎膠料或其各部件之間不出現氣泡(含微小氣泡)時對應的最短硫化時間。

半鋼子午線輪胎一般采用發泡點法確定輪胎的硫化時間。全鋼子午線輪胎因規格大且胎體鋼絲簾線不能直接切斷(若氣泡發生在胎圈位置,需進行斷面切割),切割工作較繁瑣,一般采用熱電偶測溫法。

發泡點法操作簡單、迅速,單人即可完成,而且可根據外界環境溫度變化和膠料變化等快速反應。

1.2 發泡點法的使用要求

(1)在輪胎成型中,各半成品尺寸、胎坯外觀等均應符合技術要求[8]。

(2)若使用貼膠片確認氣泡點位置時,每層膠片的分界位置及起始位置應用銀粉筆進行標記,以防止輪胎出鍋后膠片位置混亂。

(3)硫化車間溫度穩定,胎坯、模具溫度測量后應及時記錄,且保證與現場溫度差異小。

(4)硫化工藝條件(溫度、壓力等)、設備動作必須穩定,不能有設備異常停機或者長時間停機情況發生,保證機臺連續生產,排除可導致硫化時間延長的情況發生[9]。

(5)硫化膠囊型號必須符合工藝技術要求,最好使用新膠囊并記錄膠囊厚度,若使用舊膠囊,必須記錄膠囊的使用次數。

(6)使用縮短硫化時間的發泡點法時,一般在進氮氣階段縮短硫化時間。

(7)輪胎出鍋后應迅速對其解剖以確認氣泡發生位置,防止后硫化影響氣泡點的準確性。

(8)輪胎的主要切割位置為胎面中心、胎肩最厚點、胎圈輪輞護膠及其相應處(無輪輞護膠時)。

(9)采用發泡點法確定硫化時間的方法有2種:一是根據膠片粘貼位置,不同位置需要使用相應膠片,若為方便快捷,也可使用現場常用膠片,但需了解該膠片與相應位置膠料的導熱速率,提前確定每層膠片的硫化時間,再結合未產生氣泡的膠片層數計算總硫化時間;二是利用測量厚度確認硫化速率(即該位置的發泡點時間與厚度之比),再計算硫化時間。

為保證生產中出現不良因素時輪胎仍能保持良好的品質,部分半鋼子午線輪胎企業的硫化時間設定為120%~130%的發泡點時間;也有企業選取固定數值,一般AT/MT/LT(輕型輪胎)的硫化安全時間為3 min,其他厚度偏小的轎車輪胎的硫化安全時間為2 min,還有一些企業設定的硫化安全時間更短。這就要求輪胎生產現場具有穩定的介質條件、溫度、半成品部件厚度和密煉膠料流變數據等[10]。

1.3 確定發泡點時間的理論方法

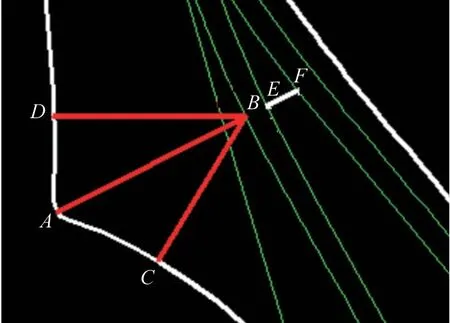

以215/55R16輪胎輪輞護膠為例(見圖1),其中CAD線為輪輞護膠造型的外輪廓,A點為外輪廓上的凸臺頂點;B點為以A點為圓心與反包后簾線的切點;C和D點為以B點為圓心作外輪廓相切圓的切點;EF線的長度為三角膠厚度。

圖1 215/55R16輪胎的輪輞護膠外輪廓示意

從圖1可以看出,AB段位置最厚,當熱量傳遞時C,D兩點相對于A點往B點傳遞熱量更快,所以B點膠料交聯時,需要看BC段厚度(LBC)和BD段厚度(LBD)的差距,長度較小時給B點提供的熱量更早更多,B點膠料交聯完成的時間即是此位置的發泡點時間,計算公式如下:

式中,t為發泡點時間,k1為胎側膠的硫化速率,s1為胎側膠的厚度,k2為三角膠的硫化速率,s2為三角膠的厚度,k3為三角膠內外側的簾布和內襯層的總硫化速率,s3為三角膠內外側的簾布和內襯層的總厚度。

2 實驗

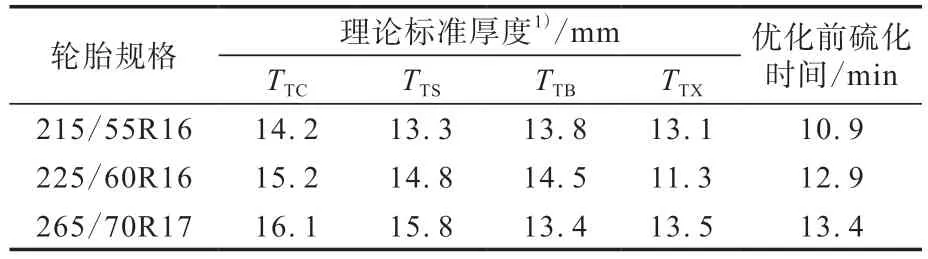

選取215/55R16有輪輞護膠輪胎、225/60R16和265/70R17無輪輞護膠輪胎為研究對象,其標準厚度及優化前硫化時間如表1所示。其中,TTC為胎面中心位置的胎冠總厚度;TTS為胎肩區域的總厚度(取最大值);TTB為過胎圈鋼絲中心的胎圈總厚度;TTX在有輪輞護膠時表示凸臺頂點到內襯層內壁的垂直距離,在無輪輞護膠時表示胎圈與模具側板的交點到內襯層內壁的垂直距離。

表1 3種輪胎的標準厚度及優化前硫化時間

經發泡確認,3種輪胎的硫化最薄弱點均在輪輞護膠對應的位置。

2.1 試驗儀器和工具

1310K型接觸式測溫儀、壓輥、錐子、銀粉筆、壁紙刀、手套等防護工具。

2.2 試驗步驟

(1)準備膠片。取現場常用墊膠膠片(厚度為0.6 mm,寬度為60 mm)進行裁斷,裁斷長度分別為300,250,200,150,100,50 mm,按圖2所示方式進行膠片提前貼合。

圖2 膠片提前貼合方式示意

(2)貼膠片。由于本工作主要研究輪輞護膠對硫化時間的影響,僅在胎圈位置上下模各貼一處膠片,貼合膠片的位置盡量避開各半成品部件接頭(見圖3),貼合后用銀粉筆標記邊界并在相應的位置標明膠片層數。

圖3 貼膠片位置示意

(3)硫化。根據前期的發泡點數據縮短一定時間硫化215/55R16,225/60R16和265/70R17輪胎,硫化時間分別為8.4,8.9,11.4 min。

(4)輪胎解剖。輪胎出鍋后迅速利用壁紙刀對胎圈位置進行解剖,了解胎圈位置的發泡情況。

(5)厚度測量。對發泡輪胎進行整個斷面切割,測量胎圈不同位置的厚度。

(6)數據分析。根據輪胎的發泡點時間和不同位置的硫化速率,根據式(1)求出通過理論計算的各輪胎發泡點時間。

3 結果與討論

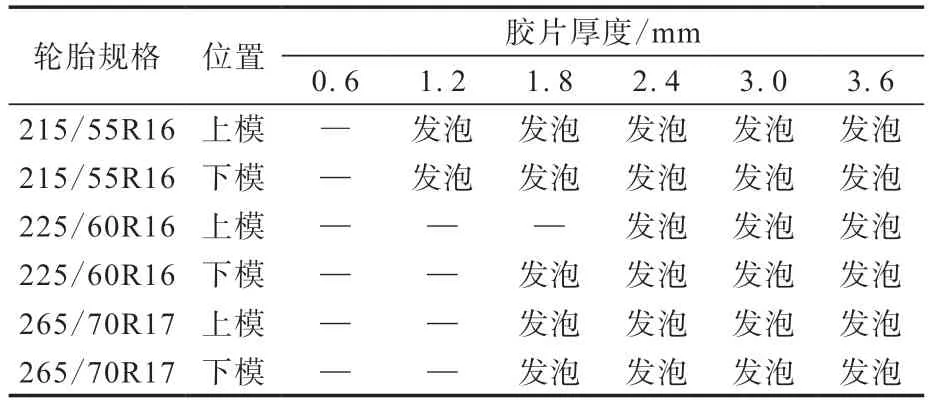

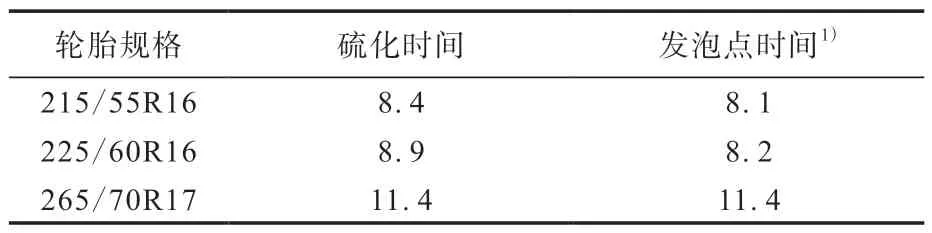

3種輪胎的胎圈發泡情況如表2所示,其中“—”表示未發泡。

表2 3種輪胎的胎圈發泡情況

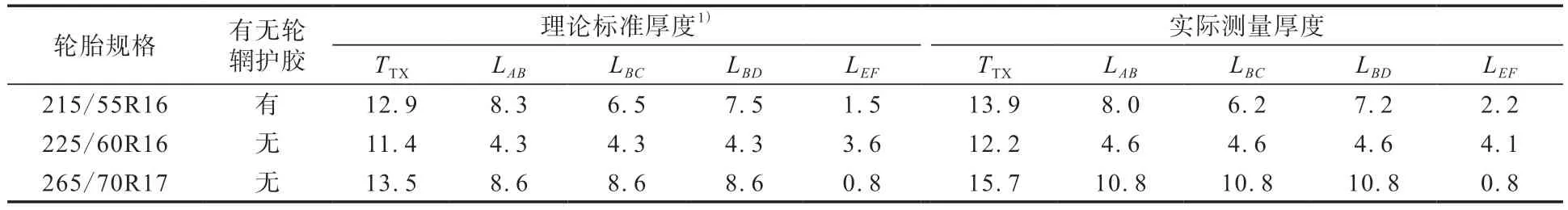

3種輪胎胎圈位置對應點的厚度如表3所示。對無輪輞護膠輪胎,LAB=LBC=LBD。

表3 3種輪胎胎圈位置對應點的厚度 mm

3種輪胎的發泡點時間如表4所示。

表4 3種輪胎的發泡點時間 mm

對于無輪輞護膠的225/60R16和265/70R17輪胎,經計算,BC(或BD),EF處膠料的硫化速率分別為0.817 1和0.656 4 min·mm-1。

將有輪輞護膠的215/55R16輪胎的數據代入式(1),得到理論計算的發泡點時間為9.8 min,與試驗得到的發泡點時間(8.1 min)不符。經研究發現,使用無輪輞護膠輪胎的硫化速率計算有輪輞護膠輪胎的發泡點時間偏長,原因可能是有輪輞護膠輪胎的胎側最大厚度在輪輞護膠處,若以此厚度計算發泡點時間,數值偏大,與實測發泡點時間不符。

為修正上述問題,對于有輪輞護膠的輪胎,如果輪胎硫化的薄弱點在胎圈位置,可以用LBC和LBD中較小的厚度代替輪輞護膠的最大厚度計算發泡點時間。從表3可以看出,對于215/55R16輪胎,經實際測量LBC為6.2 mm,LBD為7.2mm,LEF為2.2 mm,若用LBC和LBD中較小的厚度6.2 mm計算,發泡點時間為8.4 min,與實測結果更接近。

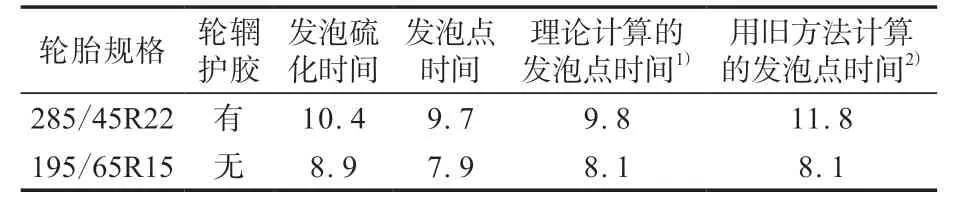

將該方法在其他規格輪胎中進行驗證,結果如表5所示。

表5 其他規格輪胎的驗證結果 min

從表5可以看出,對于有輪輞護膠的輪胎,通過本工作方法得到的理論計算的發泡點時間更接近實測發泡點時間,可知本方法可以進一步推廣應用。

4 結語

有輪輞護膠的輪胎硫化最薄弱點雖然在輪輞護膠附近,但是利用輪輞護膠的最大厚度計算硫化時間并不精確,而使用LBC和LBD中較小的厚度計算的硫化時間更精確。建議在輪胎硫化厚度數據統計工作中添加有無輪輞護膠一項,并測量輪輞護膠處BC段和BD段的厚度來計算發泡點時間。