考慮變速器結構影響的曲軸計算分析

陳 超 鄭曉豐 趙勝權 盧晶晶

(寧波市鄞州德來特技術有限公司 浙江 寧波 315100)

引言

曲軸在運動過程中受到氣體作用力、往復運動和旋轉運動產生的慣性力及轉矩和彎矩的影響,會產生疲勞應力和軸頸油膜壓力。當疲勞應力及油膜壓力過大時,會出現零件失效現象[1]。

本文結合傳動鏈的零部件結構和布置形式,對新設計的曲軸進行了有限元仿真計算分析。考慮到曲軸后端雙質量飛輪、離合器、變速器主軸、變速器殼體、油底殼等零部件剛度、轉動慣量及彎矩對仿真計算分析結果產生影響,在建立曲軸多體動力學模型時,對模型進行了縮減。

1 模型建立和邊界條件設置

1.1 多體動力學模型的建立

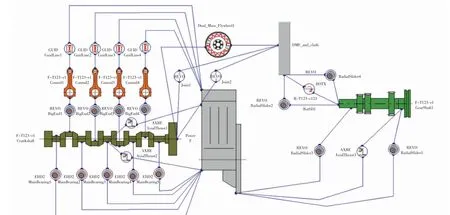

建立曲軸多體動力學模型時,曲軸通過自帶autoshaft 功能進行縮減,雙質量飛輪采用專用的Dual_Mass_Flywheel 模塊,缸體、油底殼、變速器殼體等在建立有限元網格模型時進行縮減。

曲軸多體動力學模型如圖1 所示。

圖1 曲軸多體動力學模型

1.2 有限元網格模型縮減

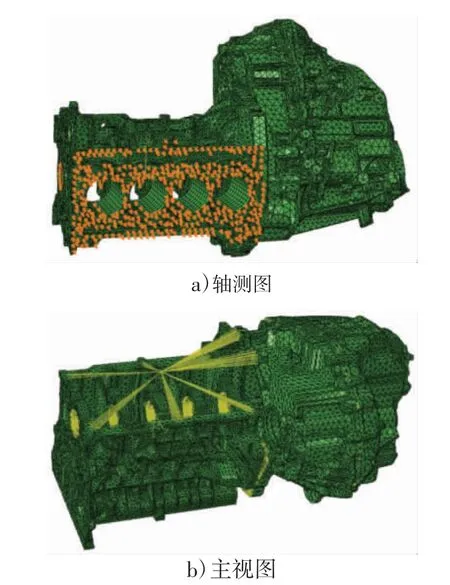

因原始網格模型包含的零件較多,應用模態縮減分析理論[2],采取質量-剛度矩陣等效處理方式進行模型縮減,可大大簡化分析時間。考慮到模型連接特征及繪制網格的時間成本,對油底殼進行質心簡化,曲軸與周邊零件采用MPC(多點耦合)連接,缸套和軸瓦采用六面體網格繪制,變速器殼體、缸體采用大網格繪制。缸體上表面約束自由度123,缸套保留節點123,軸瓦徑向內圈保留節點23,第3 主軸瓦兩止推端面保留節點1。

有限元網格縮減模型如圖2 所示。

圖2 有限元網格縮減模型

1.3 材料屬性

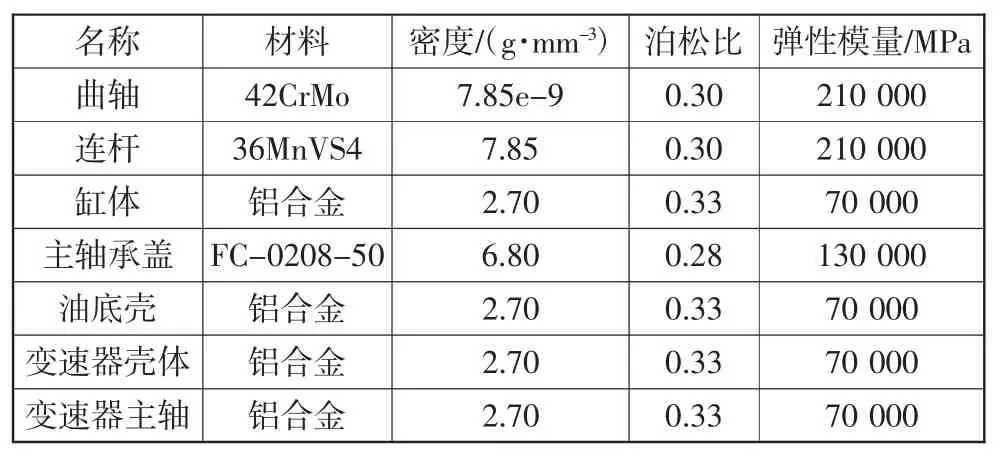

表1 是曲軸仿真計算分析所用材料屬性。

表1 曲軸仿真計算分析所用材料屬性

1.4 邊界條件

1.4.1 機油溫度、軸瓦參數邊界條件

機油牌號為0W-20,機油溫度為140 ℃。

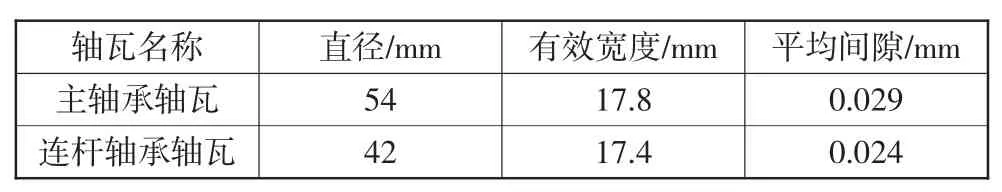

軸瓦參數見表2。

表2 軸瓦參數

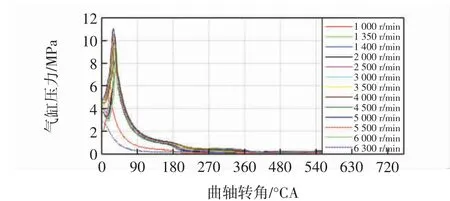

1.4.2 載荷邊界條件

載荷邊界條件為氣體壓力,最大爆發壓力為11MPa。見圖3。

圖3 載荷邊界條件

2 計算分析結果

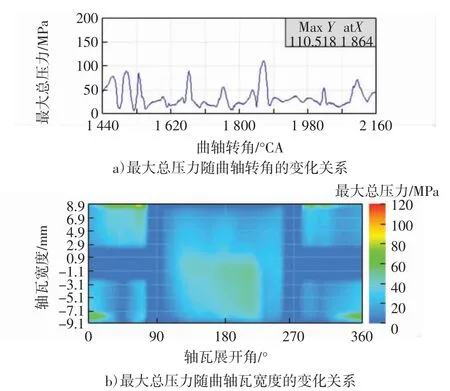

2.1 EHD 分析結果

本文通過EHD(Elasto-Hydro Dynamic,彈性流體動力學)[3]計算來評價軸瓦的油膜總壓力、表面粗糙接觸壓力、熱負荷、摩擦功率損失、機油溫度升高程度。評價指標見表3。表3 中,APFL(Asperity Friction Power Loss)為粗糙摩擦功率損失,TFLP(Total Friction Power Loss)為總摩擦功率損失。

表3 評價指標

本文對發動機轉速為5 500r/min 時第5 主軸瓦進行EHD 計算。

油膜總壓力分布計算結果如圖4 所示。

圖4 油膜總壓力分布

表面粗糙接觸壓力計算結果如圖5 所示。

圖5 表面粗糙接觸壓力

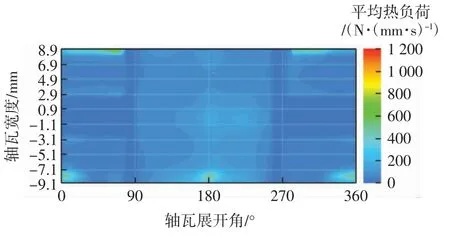

軸瓦平均熱負荷計算結果如圖6 所示。

圖6 軸瓦平均熱負荷

軸瓦摩擦功率損失計算結果如圖7 所示。圖7中,Hydrodynamic Friction Power Loss 為流體動力摩擦損失。

圖7 軸瓦摩擦功率損失

軸瓦機油溫度升高程度計算結果見表4。

表4 軸瓦機油溫度升高程度

從圖4~圖7 以及表4 可以得出,計算結果滿足指標要求。

2.2 曲軸疲勞因子

曲軸在彎曲、扭轉載荷反復作用下,容易在軸頸圓角處產生應力集中,進而引起曲軸疲勞破壞[4]。本文中,第4 缸連桿軸頸位于飛輪端附近,更容易產生疲勞破壞。。

在各轉速的爆發壓力作用下,曲軸各軸頸圓角處疲勞因子分布如圖8 所示。圖8 中,web 表示曲柄臂塊。

圖8 在各轉速的爆發壓力作用下曲軸軸頸圓角處疲勞因子分布

從圖8 可以看出,在各轉速的爆發壓力作用下,曲軸各軸頸圓角處疲勞因子均大于1.5,滿足疲勞因子大于1.1 的設計要求。

在轉速為4 500 r/min 的爆發壓力作用下,第4缸連桿軸頸圓角處疲勞因子分布如圖9 所示。

圖9 第4 缸連桿軸頸圓角處疲勞因子分布

從圖9 可以看出,第4 缸連桿軸頸圓角處最小疲勞因子為1.51@4 500 r/min,滿足疲勞因子大于1.1 的設計要求。

3 結論

對某發動機曲軸進行了仿真計算分析,得到如下結論:

1)對發動機轉速為5 500 r/min 時第5 主軸瓦進行了EHD 計算。結果表明,第5 主軸瓦的油膜總壓力、表面粗糙接觸壓力、熱負荷、摩擦功率損失、機油溫度升高等均滿足評價指標要求。

2)在各轉速的爆發壓力作用下,曲軸各軸頸圓角處的疲勞因子均大于1.5,其中第4 缸連桿軸頸圓角處最小疲勞因子為1.51@4 500 r/min,滿足疲勞因子大于1.1 的設計要求。