基于不同標準的電動汽車能量消耗量生產一致性判定對比研究

耿培林 雷利剛 周 猛

(中汽研汽車檢驗中心(天津)有限公司 天津 300300)

引言

為了確保批量生產的汽車、系統、部件以及獨立技術總成與已通過型式檢驗的車型保持一致,國家要求企業所申報的批量生產的產品、形式與核準定型申報時的相關性保持一致,即保持生產一致性。生產一致性要求可為汽車生產企業生產質量管理提供一定的參考。放眼全球,隨著新能源汽車行業迅速發展,新車型的認證及上市數量逐年增加。為了規范新能源汽車產業發展,保障產品質量與安全以及消費者權益,各個國家通過更新標準和加強監管的方式針對新能源車型制定和完善了多項生產一致性測試方法和判定標準。

近年來,我國針對標準中生產一致性項目,逐步增加了對純電動汽車的抽檢頻次,并通過標準修訂不斷完善抽檢流程。相較于原有標準GB/T 18386-2017《電動汽車能量消耗率和續駛里程試驗方法》,現行標準GB/T 18386.1-2021《電動汽車能量消耗量和續駛里程試驗方法第1 部分:輕型汽車》[1]新增了生產一致性保證計劃和生產一致性要求。而在歐洲標準(EU)2018/1832[2]中也對生產一致性驗證有明確的要求和規定。根據工信部2023 年度道路機動車輛生產企業及產品監督檢查工作的要求,GB/T 18386.1-2021 標準中,電動汽車能量消耗量生產一致性作為重要的性能指標被安排在抽檢項目中。因此,了解GB/T 18386.1-2021 標準與(EU)2018/1832標準中生產一致性的判定方法和試驗流程對管理生產質量和保障消費者權益具有十分重要的意義。

本文分析GB/T 18386.1-2021 標準和(EU)2018/1832 標準中電動汽車生產一致性保證計劃和生產一致性要求的異同點,并在實驗室底盤測功機上對同型號的純電動汽車分別按照GB/T 18386.1-2021 標準與(EU)2018/1832 標準規定的流程進行能量消耗量生產一致性試驗,對比兩種標準生產一致性試驗流程和結果的差異,通過計算相關統計量進行樣車的生產一致性合格判定。

1 試驗方法

1.1 方案設計

試驗分別按照GB/T 18386.1-2021 標準與(EU)2018/1832 標準中規定的測試方法開展。

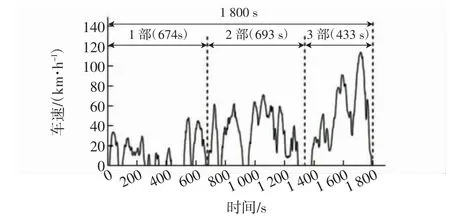

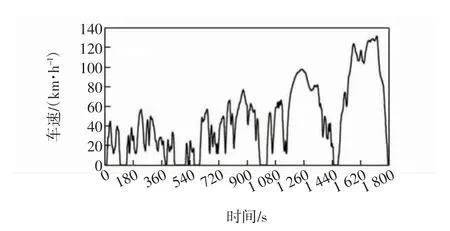

整個試驗在(20±3)℃溫度下進行,試驗前,底盤測功機以80 km/h 的勻速進行熱機。轉鼓熱機完成后,將車輛安裝在底盤測功機上并進行放電。同時,按照提供的道路阻力,分別根據相應的標準對車輛進行滑行試驗,獲得轉鼓阻力加載值。在試驗前,配置底盤測功機參數、安裝功率分析儀。在底盤測功機上分別進行GB/T 18386.1-2021 標準規定的CLTC循環和(EU)2018/1832 標準規定的WLTC 循環試驗,試驗過程中采集車速、電流、電壓數據,試驗結束后收集整理試驗數據,計算首個循環的能量消耗量,通過計算得出生產一致性統計量,進行生產一致性判定。圖1 為CLTC 循環的CLTC-P 行駛工況曲線,圖2 為WLTC 循環曲線。

圖1 CLTC-P 行駛工況

圖2 WLTC 循環

1.2 生產一致性試驗流程

1.2.1 GB/T 18386.1-2021 標準生產一致性試驗流程

參照GB/T 19233-2020 《輕型汽車燃料消耗量試驗方法》[3],生產一致性試驗流程如圖3 所示。

圖3 GB/T 18386.1-2021 標準生產一致性試驗流程

1.2.2 (EU)2018/1832 標準生產一致性試驗流程

(EU)2018/1832 標準中的生產一致性試驗流程與GB/T 18386.1-2021 標準中基本相同,區別在于(EU)2018/1832 標準中規定試驗樣車數最多不超過16 輛。

2 試驗準備及車輛參數

2.1 試驗車輛與設備

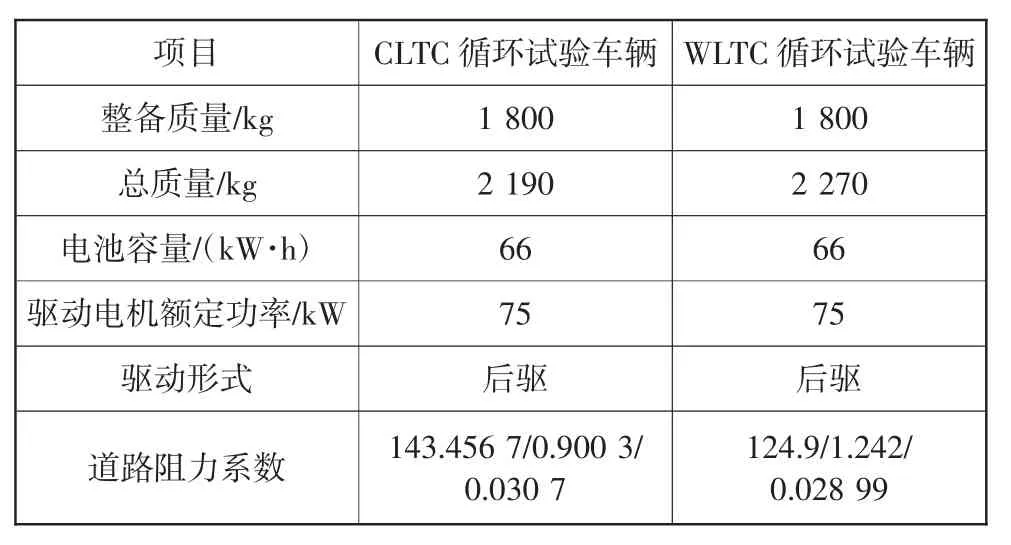

試驗車輛為隨機抽取的某車型樣車,共6 輛,其中3 輛用于CLTC 循環測試,另3 輛用于WLTC 循環測試。試驗室配備奧地利AVL 公司的48 in 四驅底盤測功機和日本HIOKI 公司的PW 3390 型功率分析儀。試驗設備滿足GB/T 18386.1-2021 標準與(EU)2018/1832 標準中的測試需求。試驗車輛基本參數見表1。

表1 試驗車輛基本參數

2.2 磨合要求

2.2.1 GB/T 18386.1-2021 標準磨合要求

在進行生產一致性試驗時,車輛的磨合里程無需滿足GB/T 18386.1-2021 標準規定的REESS(可充電儲能系統)最低磨合里程的要求。試驗可以在沒有任何行駛里程的車輛上進行,或在行駛了不到15 000 km 的車輛上進行。

參照GB/T 19233-2020 標準,對于磨合車輛,需要計算其0 km 和“x”km 之間能量消耗量的漸變系數EC0-x。其中0 km 的定義是指車輛下線后,除必要的運輸接駁和本試驗相關輔助性工作所需的行駛外,無其他任何行駛。

漸變系數EC0-x的計算公式為:

式中:EC0-x為漸變系數,此系數可小于1;FCxkm為“x”km 能量消耗量,(W·h)/km;FC0km為0 km 能量消耗量,(W·h)/km。

所有參與試驗車輛的能量消耗量計算方法為:第一輛車為“x”km 能量消耗量,隨后的車輛為該車輛0 km 能量消耗量乘以漸變系數EC0-x。作為可替代方案,在進行能量消耗量生產一致性試驗時,可采用固定漸變系數0.96。本文涉及的生產一致性判定試驗中,樣車未進行磨合,故采用固定漸變系數0.96。

2.2.2 (EU)2018/1832 標準磨合要求

(EU)2018/1832 標準中所規定的磨合要求以及漸變系數的計算與GB/T 18386.1-2021 標準中的規定大致相同,差異在于(EU)2018/1832 標準中對于0 km 的定義中規定車輛最多行駛80 km。對于GB/T 18386.1-2021 標準中所述可替代方案的固定漸變系數,(EU)2018/1832 標準規定為0.98。本文涉及的(EU)2018/1832 標準驗證生產一致性試驗中,采用固定漸變系數0.98。

3 試驗結果分析

3.1 能量消耗量試驗結果

在分別完成3 輛樣車首個CLTC 循環和3 輛樣車首個WLTC 循環的能量消耗量生產一致性試驗后,利用下面的公式計算相關樣車該循環的能量消耗量ECDC,firstCLTC和ECDC,firstWLTC。

式中:ECDC,j為基于REESS 電能變化量的第j 個速度區間的能量消耗量,(W·h)/km;j 為速度區間的序號;dj為車輛在第j 個速度區間的行駛里程,km;ΔEREESS,j為第j 個速度區間所有REESS 的電能變化量,W·h。

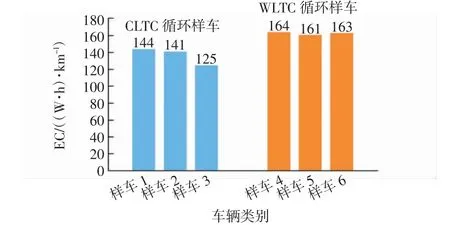

計算結果如圖4 所示。

圖4 樣車能量消耗量測試值

由圖4 可知,進行WLTC 循環的樣車,其能量消耗量普遍高于CLTC 循環的樣車。CLTC 循環的樣車中,樣車3 的能量消耗量較其他樣車低,導致這組數據波動性較大;而WLTC 循環的3 輛樣車能量消耗量差異不大,波動性較小。

3.2 數據處理與統計量計算

3.2.1 GB/T 18386.1-2021 標準統計量計算

在進行GB/T 18386.1-2021 標準中生產一致性試驗的統計量計算時,首先利用下面的公式計算用于生產一致性判定中能量消耗量的目標值ECDC,COP

式中:ECDC,COP為基于REESS 電能變化量的第1 個試驗循環的能量消耗量生產一致性目標值,(W·h)/km;ECDC,c1為進行型式認證試驗時按照公式(2)計算得到的基于REESS 電能變化量的第1 個試驗循環的能量消耗量,(W·h)/km,若型式認證試驗進行多次,則此值為多次試驗的算術平均值;AFAC為由能量消耗量申報綜合值和型式認證試驗結果確定的調節因子,按照下面的公式進行計算:

式中:ECAC,declared為汽車生產企業提供的能量消耗量申報綜合值,(W·h)/km;EC 為進行型式認證試驗時基于從外部獲取的能量消耗量,(W·h)/km,若型式認證試驗進行多次,則此值為多次試驗的算術平均值。

參照GB/T 19233-2020 標準,當對汽車生產企業的統計數據滿意時,可利用下面的公式計算出樣車的試驗統計量(以下稱A 型統計量)。

式中:s 為測量值取自然對數后生產標準偏差的估計值;L 為能量消耗量型式認證值的自然對數;xi為樣車中第i 輛車測量值的自然對數;n 為樣車數。

當對汽車生產企業的統計數據不滿意或不能獲得時,可利用下面的公式計算出樣車的試驗統計量(以下稱B 型統計量)。

式中:xj為樣車中第j 輛車測量值的自然對數;L 為能量消耗量型式認證值的自然對數;n 為樣車數。

其試驗統計量為比值dn/vn。

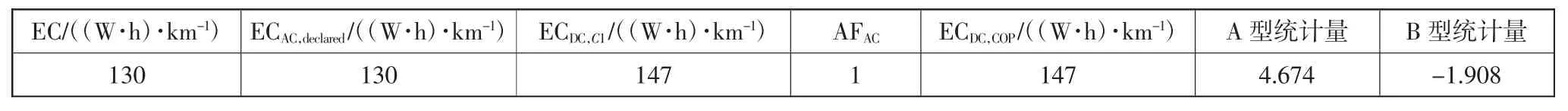

由車輛生產企業提供以及通過上述計算處理得到參與生產一致性合格判定的相關參數見表2。

表2 GB/T 18386.1-2021 標準生產一致性試驗相關參數

3.2.2 (EU)2018/1832 標準統計量計算

(EU)2018/1832 標準中用于生產一致性判定中能量消耗量的目標值ECDC,COP可利用下面的公式進行計算。

式中:ECDC,COP為基于REESS 電能變化量的第1 個試驗循環的能量消耗量生產一致性目標值,(W·h)/km;ECDC,CD,firstWLTC為進行型式認證試驗時,基于REESS電能變化量的第1 個WLTC 試驗循環的能量消耗量,(W·h)/km;AFEC為能量消耗量申報綜合值和型式認證試驗結果確定的調節因子,按照下面的公式進行計算;

式中:ECWLTC,declared為汽車生產企業提供的能量消耗量申報綜合值,(W·h)/km;ECWLTC為進行型式認證試驗時基于從外部獲取的能量消耗量,(W·h)/km。

其統計量需按照下面的2 個公式分別計算相關數據的平均值與平方差。

式中:Xtests為xN的平均值;VAR 為xN的平方差;N 為樣車數。

xN使用下面的公式進行計算;

式中:ECtest-i為第i 輛車的試驗測試值,(W·h)/km。

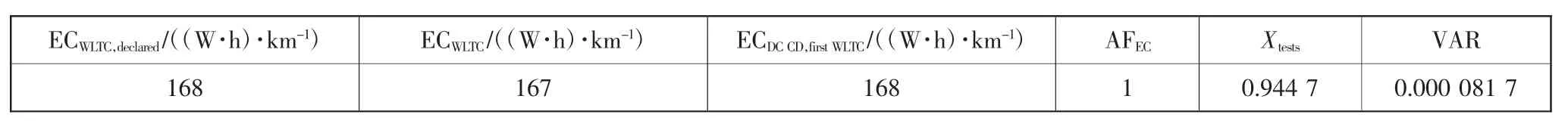

由車輛生產企業提供以及通過上述計算處理得出參與驗證生產一致性合格判定的相關參數見表3。

表3 (EU)2018/1832 標準驗證生產一致性試驗相關參數

4 生產一致性合格判定

4.1 生產一致性合格判定方法

4.1.1 GB/T 18386.1-2021 標準生產一致性合格判定方法

參照GB/T 19233-2020 標準,當對汽車生產企業的統計數據滿意時,以3 輛樣車的試驗為基礎,根據表4 的生產一致性判定準則進行判定。

表4 生產一致性判定表(A)

判定方法為:通過公式(5)計算出試驗統計量(A型統計量),如果試驗統計量大于表4 中樣車數量對應的合格判定數,則判定為合格;如果試驗統計量小于表4 中樣車數量對應的不合格判定數,則判定為不合格;否則,加抽一輛車進行試驗,并按多一輛樣車數重新進行計算。

當對汽車生產企業的統計數據不滿意或不能獲得時,以3 輛樣車的試驗為基礎,根據表5 的生產一致性判定準則進行判定。

表5 生產一致性判定表(B)

判定方法為:通過公式(6)、公式(7)、公式(8)計算出試驗統計量/vn(B 型統計量)。如果/vn≤An,這批產品合格;如果/vn>Bn,這批產品不合格;如果An</vn≤Bn,加抽一輛車。其中,An為表5 中的合格判定數,Bn為表5 中的不合格判定數。

4.1.2 (EU)2018/1832 標準生產一致性合格判定方法

(EU)2018/1832 標準生產一致性合格判定方法如下:

如果Xtests<A-VAR,則通過驗證;

如果Xtests>A-((N-3)/13)×VAR,則不通過驗證;

如果A-VAR≤Xtests<A-((N-3)/13)×VAR,需增加車輛測試。

其中,A 為1.01;N 為樣車數。

4.2 生產一致性合格判定結果

4.2.1 GB/T 18386.1-2021 標準生產一致性合格判定結果

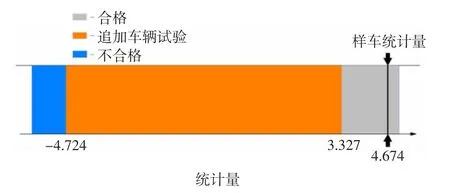

根據表2 和表4 得出該組試驗樣車A 型統計量的生產一致性判定結果如圖5 所示。

圖5 GB/T 18386.1-2021 標準A 型統計量判定結果

從圖5 可以看出,該組樣車的統計量計算結果4.674 大于表4 中的合格判定數3.327,所以判定為合格。

根據表2 和表5 得出該組試驗樣車B 型統計量的生產一致性判定結果如圖6 所示。

圖6 GB/T 18386.1-2021 標準B 型統計量判定結果

從圖6 與表2 的對比可以看出,該組樣車的統計量計算結果-1.908 小于表5 中的合格判定數An=-0.803 81,所以判定為合格。

4.2.2 (EU)2018/1832 標準生產一致性合格性判定結果

根據表3 得出該組試驗樣車生產一致性判定結果如圖7 所示。

圖7 (EU)2018/1832 標準統計量判定結果

從圖7 可以看出,該組樣車統計量Xtests的值0.944 7 小于A-VAR 的值1.009 918 3,所以通過驗證。

綜合分析圖5 和圖6 可見,基于GB/T 18386.1-2021 標準進行CLTC 循環試驗的這組樣車,盡管通過了生產一致性試驗,但其統計量計算結果與合格性判定的臨界值差距不大。原因在于第3 輛車的測試值為125,導致3 輛車的測試值離散程度較大,在很大程度上影響了統計量的計算結果。

分析圖7 可見,基于(EU)2018/1832 標準進行WLTC 循環的這組樣車,由于3 輛車的測試結果差異較小,離散程度低,其統計量計算結果距合格性判定的臨界值有著較大的裕度。

5 結論

通過對GB/T 18386.1-2021 標準與(EU)2018/1832 標準中生產一致性判定流程與生產一致性判定方法進行對比,可以得出兩者的主要差異為:

1)GB/T 18386.1-2021 標準中,試驗采用CLTC循環;(EU)2018/1832 標準中,試驗采用WLTC 循環。

2)GB/T 18386.1-2021 標準與(EU)2018/1832標準對于車輛磨合要求和試驗中抽取樣車數量上限規定不同。

3)在數據處理時,GB/T 18386.1-2021 標準中,試驗值的自然對數參與統計量的計算;(EU)2018/1832標準中,測試值的比值參與統計量的計算。

4)GB/T 18386.1-2021 標準與(EU)2018/1832標準統計量的計算與生產一致性合格判定方法不同。

5)試驗結果表明,按照GB/T 18386.1-2021 標準中生產一致性合格判定準則,該型號純電動汽車可判定為合格;按照(EU)2018/1832 標準中驗證生產一致性合格判定準則,該型號純電動汽車可判定為通過驗證。

6)通過對試驗流程和統計量計算方法進行分析,可以發現,盡管GB/T 18386.1-2021 標準與(EU)2018/1832 標準測試循環不同,并且能量消耗量生產一致性統計量計算方法也存在差異,但兩者均可以實現試驗樣車測試值與型式認證值之間差異的對比以及各試驗樣車測試值離散程度的判斷。