連鑄厚板坯切割橫移輥道控制優化實踐

高憲強,程旭

(首鋼京唐鋼鐵聯合有限責任公司,河北 唐山 221116)

在連鑄厚板坯生產中,通常使用火切機將連鑄坯按設定的定尺切割為一定長度的子坯并由運輸輥道運送至所需區域。因切割定尺的不定性使得某些子坯定尺的切割線位于運輸輥道某一驅動輥的上方,使得火切機在切割板坯的同時也對驅動輥進行切割。因此,板坯切割區域的運輸輥道具有整組橫移功能,以避免火切機切割驅動輥,也即切割橫移輥道。在實際生產中,雖然切割橫移輥道具有橫移功能但仍有驅動輥被切割的情形發生,尤其是在切割定尺連續不變的情形下更易發生。驅動輥被切不僅對板坯運輸產生了不利影響,而且也增加了輥道備件成本,不利于降本增效。

1 切割橫移輥道

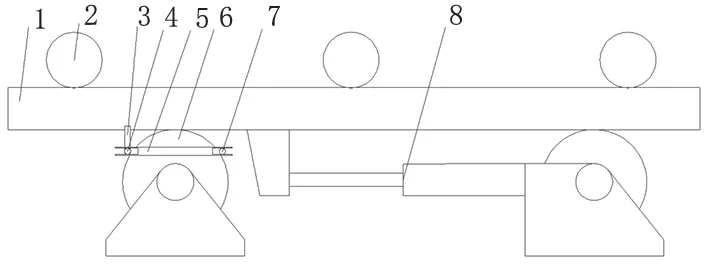

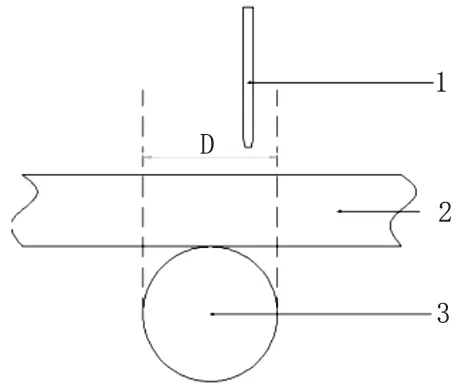

切割橫移輥道主要由驅動輥、框架、支撐導輪、液壓缸以及限位組成。限位通常使用一組接近開關實現,分為前進位接近開關以及返回位接近開關。切割橫移輥道結構如圖1所示。

圖1 切割橫移輥道結構

其工作原理如下:驅動輥等間距固定于框架,框架通過導軌坐落在支撐導輪上,液壓缸杠桿端與框架連接,缸體端與導輪支撐連接,通過液壓缸杠桿伸縮實現框架水平橫移進而實現驅動輥同步水平橫移。接近開關擋鐵與框架固定連接并隨框架同步水平橫移,接近開關固定于接近開關支架。框架橫移時水平橫移帶動接近開關擋鐵水平橫移切換位置,從而實現前進位接近開關或返回位接近開關感應到接近開關擋鐵進而實現限定油缸行程、標記框架位置以及控制液壓缸動作的作用。

2 切割驅動輥

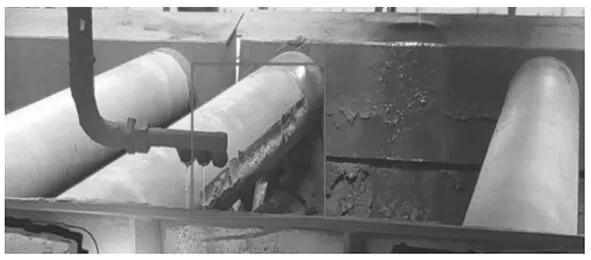

切割橫移輥道是否橫移主要依靠火切機位置(編碼器記錄)、切割定尺、切割橫移輥道當前位置、橫移行程、輥徑以及輥間距等參數計算得出。當控制系統計算出火切機切割槍位于驅動輥上方在切割板坯時會切割驅動輥時控制系統控制切割橫移輥道進行橫移,使驅動輥避開切割槍。在實際生產中,會發生接近開關信號丟失導致切割橫移輥道失去橫移能力引起驅動輥被切,尤其是當切割定尺連續不變的情形下更易發生。驅動輥被切如圖2所示。

圖2 驅動輥被切

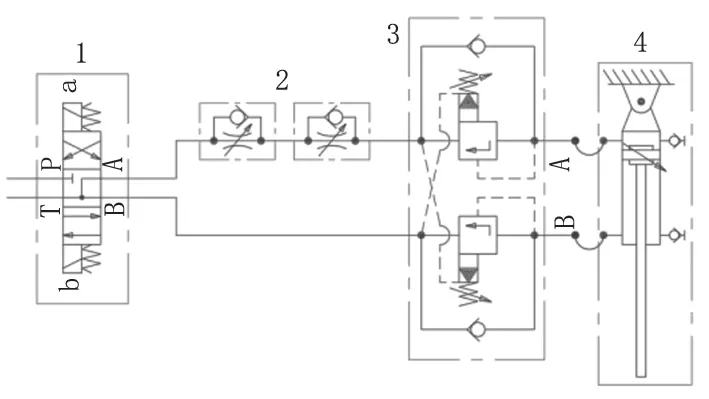

3 切割橫移輥道液壓系統

切割橫移輥道液壓系統主要由三位四通電磁換向閥、一組單向節流閥、平衡閥、液壓缸及液壓管路組成。切割橫移輥道液壓系統如圖3所示。

圖3 切割橫移輥道液壓系統

液壓管路分為A、B兩線,其中A線為液壓缸無桿腔供油,B線為液壓缸有桿腔供油。以切割橫移輥道由返回位向前進位橫移也即A線進油B線回油使液壓缸缸桿伸出為例。電磁換向閥線圈b得電,電磁換向閥PA口和BT口導通。液壓油經PA口流向單向節流閥,并由調節單向節流閥實現流量調節。液壓油經單向節流閥流量調節后經平衡閥A線單向閥輸出進入液壓缸無桿腔。因B線單向閥截止作用導致液壓缸有桿腔液壓油無法回流,所以在平衡閥A線進油的同時,從A線取分流控制平衡閥B線打開實現液壓缸有桿腔液壓油經B線回流。當液壓缸缸桿伸出到位后,前進位接近開關信號返回并控制線圈b失電,電磁換向閥回中位,此時,平衡閥A線與B線進油端均與電磁換向閥T口導通回油。由于平衡閥A線與B線單向閥均處于截止狀態由此實現液壓缸壓力保持,進而實現切割橫移輥道位置鎖定。

切割橫移輥道位置鎖定后,但隨著板坯陸續開進切割橫移輥道會對液壓缸無桿腔造成沖擊,進而導致無桿腔內壓力增高。由于單向閥截止作用,無桿腔壓力沖擊平衡閥A線導致平衡閥泄壓回流,進而導致無桿腔內壓力下降。無桿腔壓力下降后,隨著板坯開進切割橫移輥道使缸桿逐步縮回缸體,進而使切割橫移輥道失去前進位位置信號,此時返回位位置信號也沒有返回,導致切割橫移輥道失去位置信號,進而導致切割橫移輥道失去位置判斷能力不能橫移。尤其是在連續切割定尺不變的情形下,隨著切割橫移輥道被動由前進位向返回位移動,當某一驅動輥到達切割槍下方時導致切輥發生,如圖4所示。

圖4 切輥示意

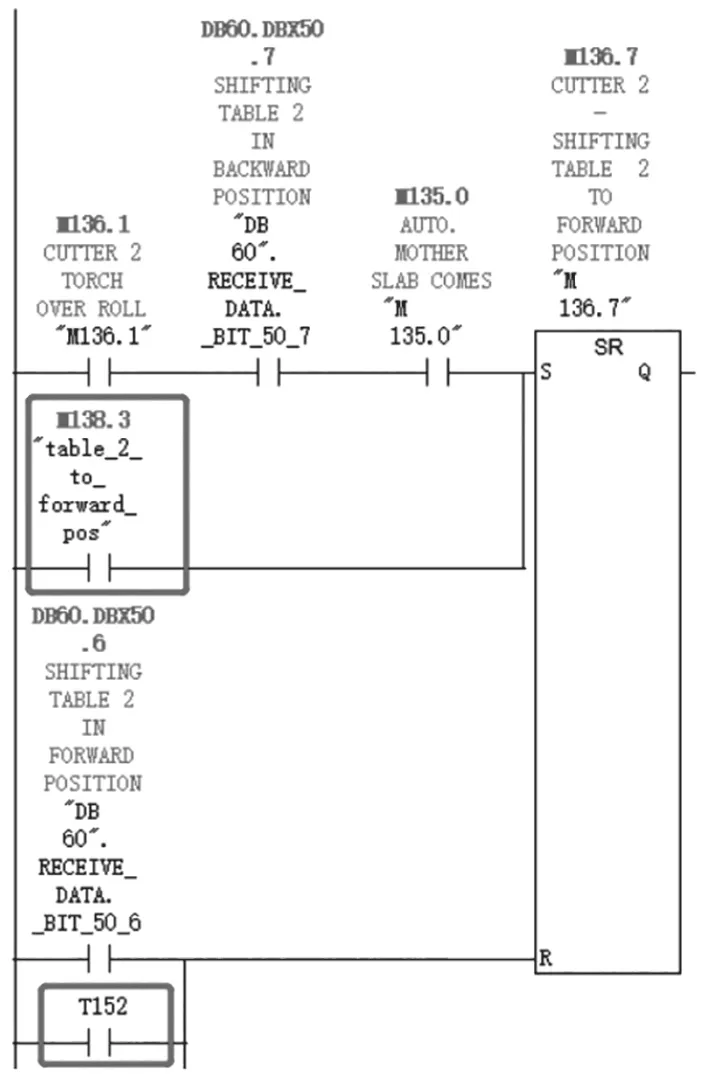

4 電磁換向閥控制程序

通過對切割橫移輥道液壓系統原理分析可以得出,切割橫移輥道到達前進位/返回位后通過平衡閥鎖定液壓缸壓力,隨著板坯開進切割橫移輥道對液壓缸造成沖擊引起平衡閥泄壓回流引起位置信號丟失是導致驅動輥被切的直接原因。切割橫移輥道在位置信號丟失后,液壓系統不具備液壓缸再次補充壓力的能力,不能使切割橫移輥道位置信號再次恢復。

進一步對電磁換向閥自動化控制進行分析,電磁換向閥得失電是通過SR觸發器控制。以切割橫移輥道由返回位向前進位橫移,也即A線進油B線回油使缸桿伸出為例。SR觸發器以控制系統計算出切輥、切割橫移輥道在返回位以及板坯到達三個條件同時滿足為置位條件,以切割橫移輥道到達前進位為復位條件。SR觸發器在首次置位后切割橫移輥道由返回位橫移至前進位,在此過程中,返回位信號丟失導致SR觸發器失去置位條件。當切割橫移輥道到達前進位后前進位信號返回對SR觸發器復位,電磁換向閥失電恢復中位,液壓系統進入鎖定狀態。即使當前進位信號丟失后SR觸發器也不能再次置位,也就導致切割橫移輥道不能自動找回上次切割時的位置,進而使切割橫移輥道失去橫移能力。

5 控制程序優化

通過分析切割橫移輥道液壓系統以及電磁換向閥控制程序可以得出,切割橫移輥道丟失位置信號后迅速恢復是避免驅動輥被切的關鍵。在SR觸發器置位條件的基礎上,并聯一條置位指令以實現當前位置信號在非橫移條件下丟失后再次置位使位置信號恢復。

利用置位指令記錄切割橫移輥道當前位置信號以實現當前位置信號在非橫移條件下丟失后準確判斷出橫移方向,前進位信號與返回位信號互為置位指令的復位指令。

以當前位置信號閉點以及置位指令為輸出條件作為SR觸發器的并聯置位條件指令。在當前位置消失后,SR觸發器通過當前位置信號閉點以及置位指令再次置位,SR觸發器置位后對電磁換向閥再次同向輸出為液壓缸補充壓力,使當前位置信號再次恢復。

為排除因接近開關本身故障導致切割橫移輥道實際在位置但程序判斷信號丟失導致SR觸發器持續置位輸出導致液壓缸超壓,因此在程序中增加保護,本文采用脈沖定時器延作為時保護。在接近開關信號丟失60s內沒有恢復,程序對SR觸發器進行復位使電磁換向閥失電切斷液壓缸供油。優化后,電磁換向閥控制程序如圖5所示。

圖5 優化電磁換向閥控制程序

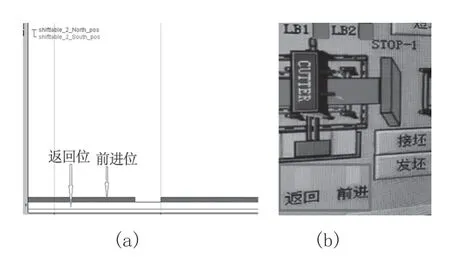

利用IBA曲線對接近開關信號狀態進行實時監控,同時,在主控操作界面制作接近開關信號顯示報警畫面以提示主控人員切割橫移輥道位置信號以及接近開關可能發生故障。

某次生產中IBA曲線及HMI接近開關信號顯示如圖6所示,a為IBA曲線,b為HMI畫面接近開關顯示。通過圖6可以看出,切割橫移輥道在前進位時隨著板坯進入導致前進位信號丟失,信號丟失后又快速恢復。

圖6 IBA曲線及HMI接近開關信號顯示

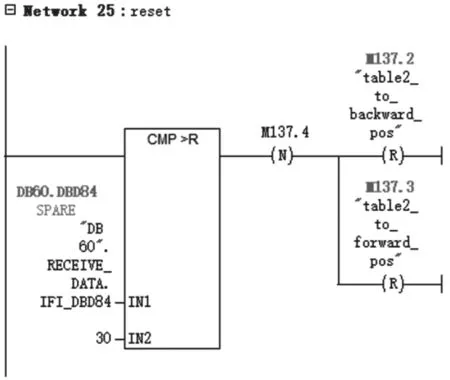

為避免在本次生產周期結束后記錄切割橫移輥道當前位置信號的置位指令對下個生產周期切割橫移輥道進行首次橫移定位產生干擾,因此,在下個生產周期開始切割前對置位指令進行復位。

本文所提連鑄機為立彎式連鑄機,有效鑄流長度約為45m,因此利用鑄機實際鑄流長度與常數R(R<45)做比較。當實際鑄流長度大于R時,認為新的生產周期開始并對割橫移輥道對置位指令進行復位。復位程序如圖7所示。

圖7 m復位程序

6 結語

對連鑄厚板坯產線現場統計,切割橫移輥道在2022年8月至2023年3月期間發生多次驅動輥被切,其中7次切割較為嚴重影響過坯,被迫更換驅動輥。規格為300mm×2700mm驅動輥,采購價為39324元,更換7根驅動輥合計成本約為28萬元。從2023年3月末對切割橫移輥道控制程序優化后,至今有3個月時間未發生驅動輥被切,程序優化取得成效。程序優化避免驅動輥被切對降本增效起到了積極有效的作用,在生產現場中采用類似液壓系統的控制程序也可采取本文程序邏輯進行優化。