掘進巷道破碎頂板冒落區加固技術研究

楊 睿

(山西潞安礦業集團 夏店煤礦,山西 長治 046200)

1 工程概況

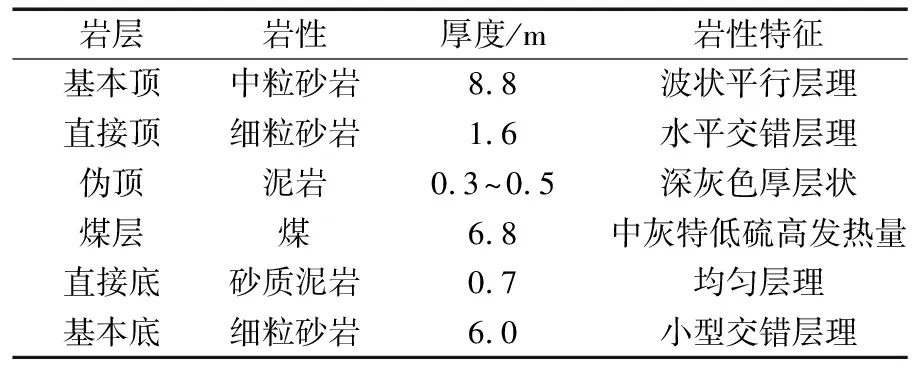

3120回風巷道位于31采區膠帶巷南側(開口于31采區膠帶巷,15號與14號貫通方向32 m處南幫),31采區15號貫東側。3118運巷西側巷道埋深為470 m,巷道附近巖層受地質構造應力影響較大,煤層厚度6.8 m,賦存結構簡單。直接頂與基本頂主要以細粒砂巖和中粒砂巖為主,偽頂為泥巖,局部區域的直接頂中存在0.2~0.5 m厚的極易冒落區,隨巷道的開挖冒落嚴重。基本頂受地應力與擾動應力的影響明顯,在超前支撐壓力的影響下礦壓顯現較為嚴重。因此,對掘進過程中局部區域破碎頂板的加固技術亟待研究。煤層頂底板巖性特征如表1所示。

表1 煤層頂底板巖性特征

2 梁-拱錨固承載技術原理

巷道開挖后,圍巖應力發生二次分布,當應力集中區域的應力值高于巷道圍巖的承載能力時,將會使巷道表現出塑性破壞與損傷特征[1-2]。伴隨著塑性與損傷的卸壓過程,巷道圍巖的應力將會進一步調整,直至達到變形穩定狀態。當巷道未進行加固支護時,根據冒落拱理論,巷道開挖使巖層間的聯系程度降低,在擾動應力與地應力的作用下,巷道淺部圍巖發生垮落,深部圍巖發生破碎,破碎巖塊之間相互擠壓變形,最后形成“拱形”動態平衡,即自然平衡拱[3]。

當巖石較為破碎,自穩能力較差時,自然平衡拱的范圍將會隨之擴大,其穩定性也會隨之降低。為避免圍巖松動裂隙圈急劇發展致使巷道失穩,通常采用錨桿進行加固,根據加固原理不同,可分為組合梁結構與組合拱結構[4-5]。

1) 組合梁加固結構。錨桿在巖體中受到巖石塑性碎脹力的拉伸作用,對巖石產生壓應力。在錨桿預應力的作用下,在桿體兩端形成錐形應力區,當把錨桿間距控制在合理的小間距范圍內時,錨桿之間的錐形應力區將會疊加,形成疊合連續的均勻壓縮加固結構,使離層的頂板巖層組合在一起,形成承載整體。

2) 組合拱加固結構。組合拱結構是巖土體間微觀力學作用結果,非宏觀巖石結構。其形成過程依賴于巖石微觀顆粒間的內聚力、摩擦角,當不同微觀顆粒所受力學邊界條件不統一時,會產生摩擦與擠壓作用,使深部巖石在一定程度上形成拱效應。拱效應的強度可通過設計錨桿長度、間距、預應力參數進行控制,根據應力路徑的不同,組合拱的力學特性也會發生變化。

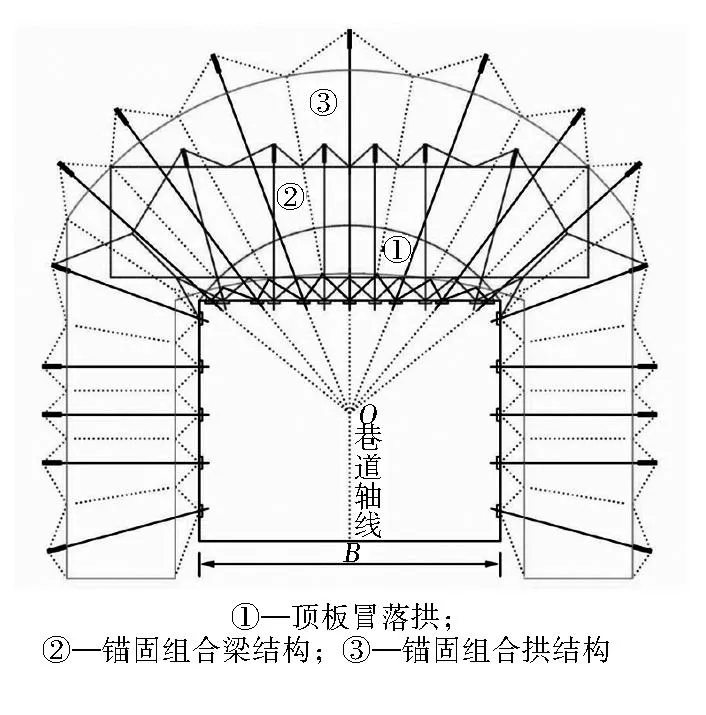

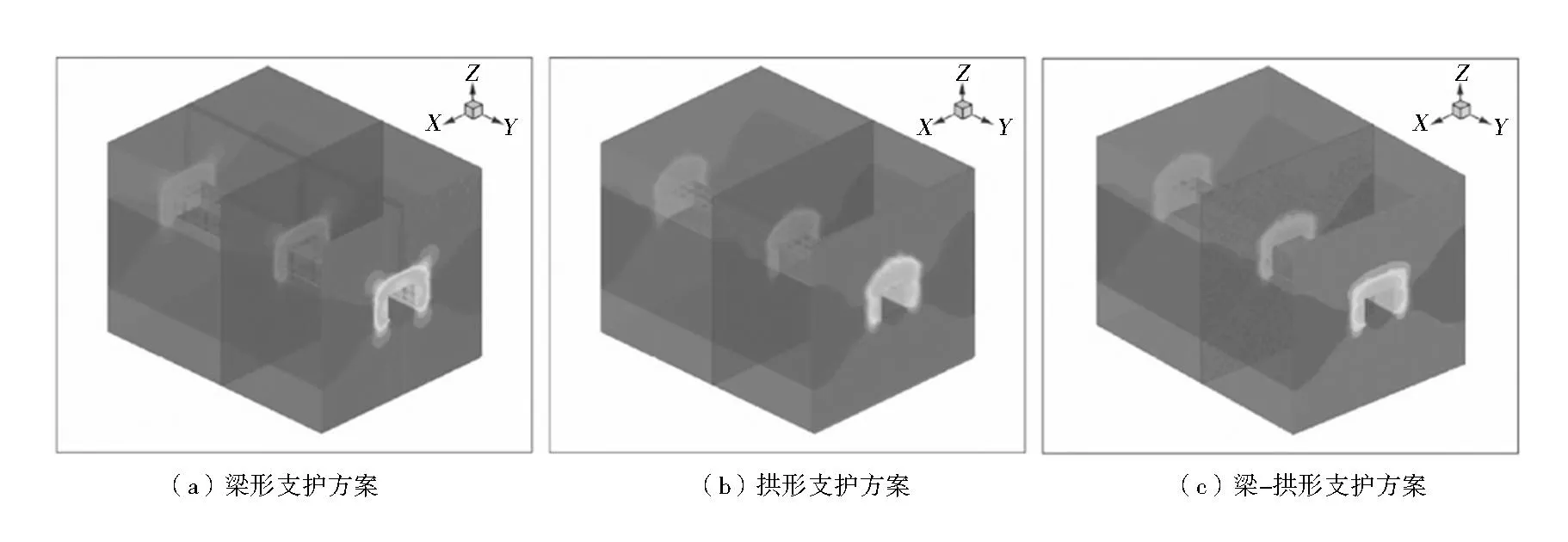

基于上述自然平衡拱、組合梁、組合拱理論,提出梁-拱錨固支護[6],結構如圖1所示。此支護結構在冒落拱的基礎上,通過錨桿的加固作用對圍巖力學性質進行增強,兼顧巖石自身的承載能力(梁形與拱形的承載效應),該承載效應形成的關鍵在于采用等長度和變長度的錨桿相間布置的形式,如圖2所示。圖2(a)中,錨桿等長、等距布置下,施加低預應力,在淺部圍巖形成方形組合梁支護特征,此種施工方式簡單,成本較低;圖2(b)中,錨桿沿冒落拱曲線變化長度,施加高預應力,在深部圍巖形成組合拱支護特征,此種施工方式復雜,成本較高。綜合考慮兩種支護方式的優點,將低預應力等長錨桿與高預應力變長錨桿進行組合,形成圖2(c)所示的梁-拱形支護方案。

圖1 巷道破碎頂板梁-拱錨固支護結構示意

圖2 粱形、拱形、梁-拱形支護方案三維示意

3 梁-拱錨固技術參數分析

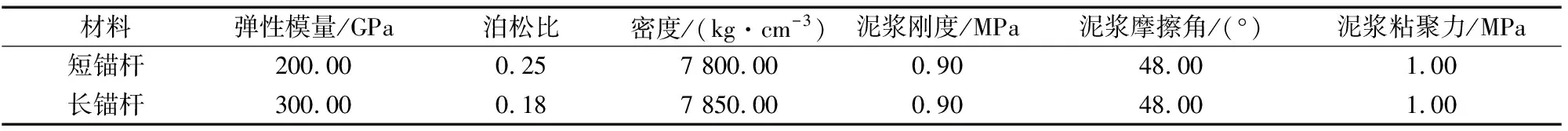

采用FLAC3D對巷道破碎頂板的巖層控制效果進行分析[7],建立模型尺寸為60 m×60 m×60 m,固定模型底部位移邊界與側向位移邊界,在模型頂部施加12 MPa的垂直應力,模擬470 m的巷道埋深。選取的數值模擬巖性參數如表2所示,錨桿支護參數如表3所示。采用摩爾庫倫準則進行數值模擬計算。

表3 錨桿模擬參數

3.1 錨桿長度參數分析

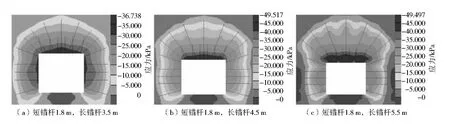

將短錨桿的長度固定為1.8 m,長錨桿的長度設定為3.5 m、4.5 m、5.5 m,得到變錨桿長度下,梁-拱錨固結構的圍巖應力變化規律,如圖3所示。在圖3(a)中,錨固作用主要以拱結構為主,壓應力區為20~30 kPa;當錨桿長度增加至4.5 m時,短錨桿附近表現出組合梁的結構形式,壓應力數值為20~40 kPa;當錨桿長度繼續增加至5.5 m時,梁-拱錨固結構凸顯,表現出明顯的上位組合拱與下位組合梁的形式,其中組合梁的應力值為30~50 kPa,組合拱的應力值為0~30 kPa.

圖3 不同錨桿長度支護參數下梁-拱錨固支護效果

通過對比圖3可知,梁-拱錨固結構隨著長錨桿的長度增加而逐漸凸顯,組合拱結構的外邊界長度與長錨桿長度接近,在錨桿端頭處,壓應力逐漸變換為拉應力,圍巖壓應力逐漸向巖層深部轉移,改善了圍巖的受力狀態[8]。

3.2 錨桿間距參數分析

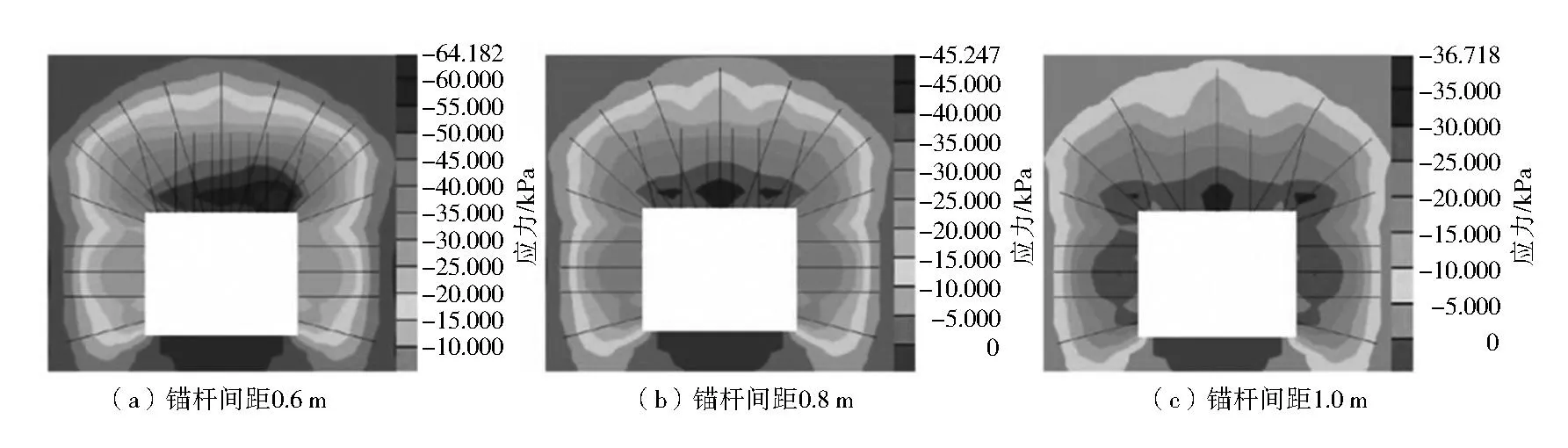

為探究梁-拱錨固結構與錨桿間距的支護作用關系,選取0.6 m,0.8 m,1.0 m的錨桿間距進行數值模擬計算,如圖4所示。當錨桿間距為0.6 m時,錨桿的錨固作用力最大,梁-拱結構效果最為明顯,其中組合梁的強度為35~64 kPa,組合拱壓應力區數值為0~35 kPa;當間距擴大至0.8 m時,組合梁和組合拱的壓應力區數值逐漸下降,組合梁壓應力數值為2~45 kPa,組合拱強度為0~25 kPa;當錨桿間距為1.0 m時,梁-拱結構作用范圍逐漸擴大,但應力區數值進一步降低,組合梁強度為15~36 kPa,組合拱強度為0~15 kPa.

圖4 不同錨桿間距支護參數下梁-拱錨固支護效果

根據分析可知,隨著錨桿間距的逐漸增加,梁-拱錨固結構的作用范圍會逐漸增加,但是隨著應力疊合區的逐漸縮減,支護強度會呈現出明顯的下降趨勢,不利于維持巷道圍巖的穩定。

3.3 錨桿預應力參數分析

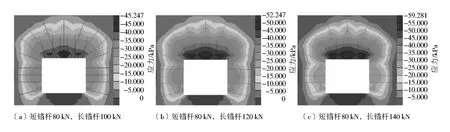

針對錨桿預應力對梁-拱錨固結構的影響,固定短錨桿的預應力為80 kN,長錨桿的預應力分別為100 kN,120 kN,140 kN,數值模擬計算結果如圖5所示。當長錨桿的預應力數值由小逐漸增大時,梁-拱錨固的結構效果逐漸明顯。組合梁的最大強度由45 kPa增加至52 kPa,直至59 kPa;組合拱的最大強度由20 kPa增加至25 kPa,直至30 kPa.

圖5 不同錨桿預應力支護參數下梁-拱錨固支護效果

由圖5的對比分析可知,錨桿預應力的增加可以顯著增強梁-拱組合支護結構的支護強度,但是支護范圍并沒有明顯擴大。相比之下,改變錨桿長度與錨桿間距是影響支護范圍的主要措施。

4 支護方案設計與工程監測

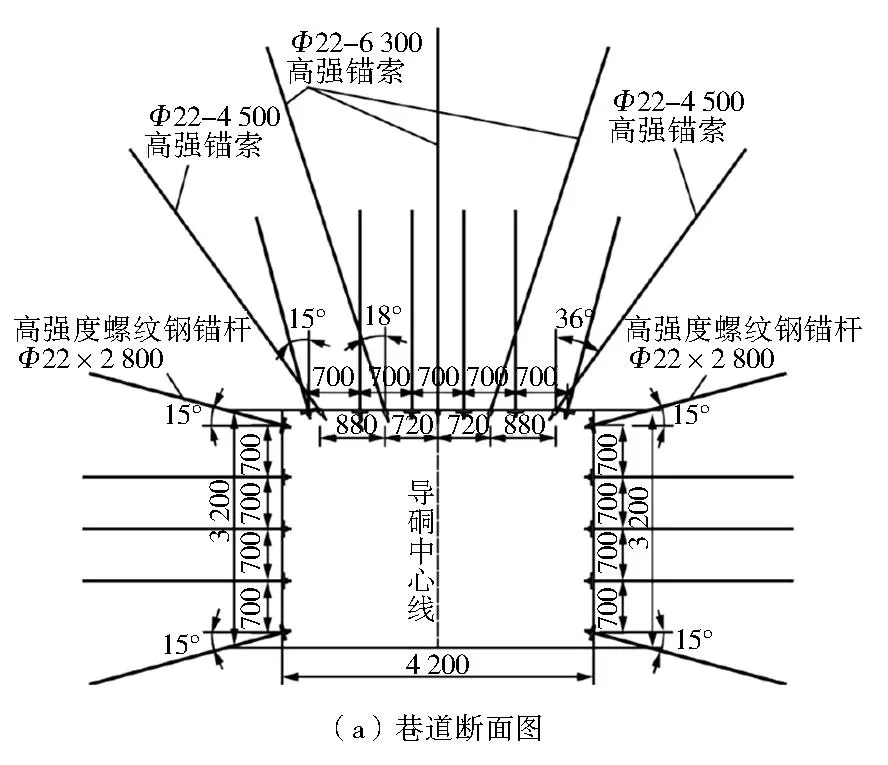

根據梁-拱錨固結構的力學成因,為強化頂板拱形支護效應,采用高強錨索代替長錨桿,頂板錨索采用6 300 mm與4 500 mm不等長布置方式,6 300 mm錨索間距為720 mm.4 500 mm錨索與6 300 mm錨索的間距為880 mm,與豎直方向夾角分別為18°與36°,以此作為組合梁支護基礎。同時搭配高強度螺紋鋼錨桿,錨桿長度采用2 800 mm等長布置,錨桿預應力最小值為80 kN,在靠近矩形巷道的邊角處設置15°傾角,錨桿間距為700 mm.頂板錨桿與錨索采用交錯布置方式,并配合梯子梁進行支護,排距均為1 000 mm,布置方式如圖6所示。為驗證梁-拱錨固支護對圍巖的加固支護效果,對夏店煤礦3120工作面進行現場監測,共布置2個圍巖變形測站,監測曲線如圖7所示。

圖6 巷道圍巖頂板加固技術方案示意(單位:mm)

由圖7可知,經過160 d的監測,巷道圍巖變形在0~120 d時逐漸發展,在40~100 d時屬于變形的快速發展階段,在120 d后圍巖變形趨于穩定。最終圍巖兩幫的位移量為31~57 mm,底鼓量為38~68 mm,頂板下沉量為15~25 mm.在監測期間,巷道未發生冒頂事故,并且滿足生產設備的空間使用與安全維護需求。監測結果表明,梁-拱錨固支護方案有效地控制了掘進巷道破碎頂板的冒落與變形。

5 結 語

1) 根據冒落拱理論、組合梁理論、組合拱理論,分析了梁-拱錨固支護技術,說明了低預應力等長錨桿與高預應力變長錨桿組合加固圍巖的優勢,此支護結構兼顧巖石自身的承載能力、梁形與拱形的承載效應。

2) 對梁-拱錨固支護技術的影響參數進行分析,當錨桿長度增加時,表現出明顯的上位組合拱與下位組合梁的形式。錨桿間距增大時,梁-拱結構作用范圍逐漸擴大,但應力區數值進一步降低。當長錨桿的預應力數值由小逐漸增大時,梁-拱錨固的結構效果逐漸明顯。

3) 設計了矩形巷道圍巖加固技術方案,160 d的監測結果表明,圍巖兩幫的位移量為31~57 mm,底鼓量為38~68 mm,頂板下沉量為15~25 mm.圍巖變形在120 d后趨于穩定,并且滿足日常生產需求,驗證了梁-拱錨固支護方案的可靠性。