焊接順序?qū) 型接頭焊接的影響分析1

周存宏,姚相林,徐海濤,周 宏

(1. 南通中遠(yuǎn)海運(yùn)船務(wù)工程有限公司,江蘇南通 226006;2. 江蘇科技大學(xué) 船舶與海洋工程學(xué)院,江蘇鎮(zhèn)江 212000)

0 引言

T 型焊接是鋼鐵制造行業(yè)常見(jiàn)的接合金屬或其他熱塑性材料的制造工藝,由于焊接后焊接接頭中存在焊接殘余應(yīng)力,殘余應(yīng)力過(guò)大會(huì)使結(jié)構(gòu)本身和焊縫產(chǎn)生變形,后期引發(fā)各種開(kāi)裂問(wèn)題。因此,減小焊接殘余應(yīng)力和變形是焊接工程中的研究熱點(diǎn)問(wèn)題[1]。

降低焊接殘余應(yīng)力和變形多從工藝方面入手,焊接順序也是其中重要因素之一。李靜文[2]采用熱-彈塑性順次耦合數(shù)值模擬方法,研究不同焊接順序下X 型坡口厚壁筒體縱焊縫殘余應(yīng)力分布規(guī)律,提出了安全可靠性最高的焊接順序。李琴等[3]針對(duì)X80 鋼大尺寸管道與B 型套筒間的焊縫,討論了焊接順序?qū)附託堄鄳?yīng)力的影響規(guī)律,發(fā)對(duì)最大焊接殘余應(yīng)力的影響程度最小的焊接順序。王成軍等[4]針對(duì)S61 前地板骨架結(jié)構(gòu),設(shè)計(jì)5 了種焊接順序,分析了不同焊接順序?qū)η暗匕骞羌芎负髿堄鄳?yīng)力的影響。馬雪鶴等[5]研究了焊接順序?qū)370qE 橋梁鋼十字接頭殘余應(yīng)力的影響,得到了不同焊接順序下的殘余拉應(yīng)力。沈言等[6]對(duì)AH36 船用高強(qiáng)度鋼對(duì)接焊的殘余應(yīng)力進(jìn)行數(shù)值計(jì)算,分析了不同焊接順序?qū)附託堄鄳?yīng)力及其釋放的影響。

AFONSO 等[7]利用熔化極氣體保護(hù)焊(Gas Metal Arc Welding, GMAW)方法對(duì)S235JR 鋼作為母材進(jìn)行了實(shí)驗(yàn)室試驗(yàn),發(fā)現(xiàn)了3 種不同焊接順序時(shí)對(duì)接接頭角變形的影響。MOSLEMI 等[8]研究了焊接順序?qū)ISI 316L 不銹鋼焊管誘導(dǎo)殘余應(yīng)力和徑向畸變的影響,驗(yàn)證了全周焊序列殘余應(yīng)力有限元結(jié)果的準(zhǔn)確性。HASSAN 等[9]通過(guò)試驗(yàn)研究了焊接順序?qū)UF-B 節(jié)點(diǎn)疲勞破壞的影響,提出了未來(lái)要加強(qiáng)在減輕焊接順序?qū)附愉摴?jié)點(diǎn)疲勞破壞影響方面的研究。NOH[10]利用應(yīng)變定向邊界(Strain Directed As Bboundary, SDB)方法確定焊接順序來(lái)抑制焊接變形,得到的最優(yōu)方案比原始焊接順序減少了2.01%的面外變形。ZHAO 等[11]研究了電弧增材制造(Wire Arc Additive Manufacture, WAAM)過(guò)程中焊接順序?qū)遄冃蔚挠绊懀倪M(jìn)了WAAM焊接順序的設(shè)計(jì)方案。

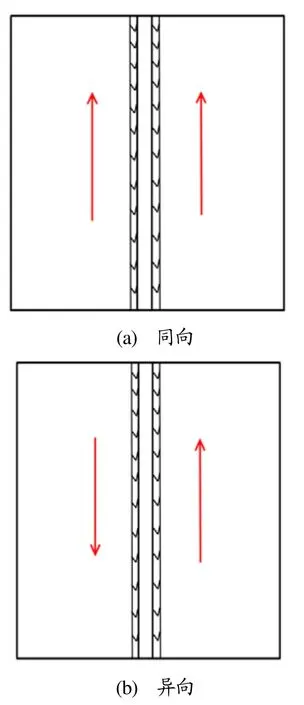

以上學(xué)者對(duì)考慮不同焊接順序下接頭的影響做出了較為全面和深入的研究,提出了多種工藝優(yōu)化方案、數(shù)值計(jì)算方法以及實(shí)驗(yàn)認(rèn)證方法,覆蓋車(chē)輛、船舶、橋梁等領(lǐng)域,為后續(xù)開(kāi)展此類(lèi)研究提供有利條件。但研究對(duì)象多為平板對(duì)接或是單一焊道的結(jié)構(gòu)連接形式,對(duì)設(shè)有2 道角焊縫T 型接頭焊接研究較少,未考慮同一接頭多條焊道之間焊接方向存在差異對(duì)接頭的影響。對(duì)此,本文總結(jié)之前學(xué)者們的經(jīng)驗(yàn)和方法,利用有限元軟件對(duì)T 型接頭兩道角焊同向焊接和異向焊接進(jìn)行三維數(shù)值模擬,研究不同焊接順序下對(duì)焊接接頭的影響,比較兩種方式的優(yōu)缺點(diǎn),同時(shí)也對(duì)T 型接頭在焊接過(guò)程中的溫度場(chǎng)、應(yīng)力及變形的分布規(guī)律進(jìn)行分析,以供實(shí)際工程作業(yè)參考。

1 數(shù)值分析

1.1 前處理

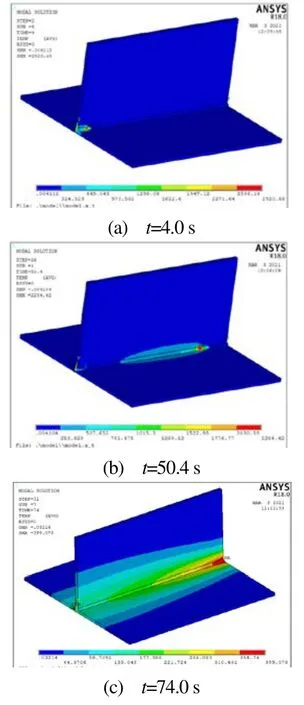

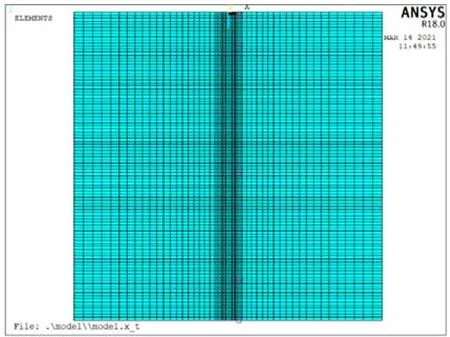

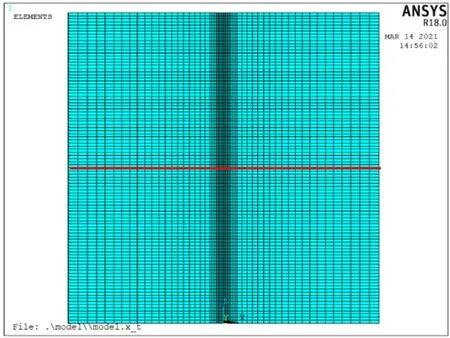

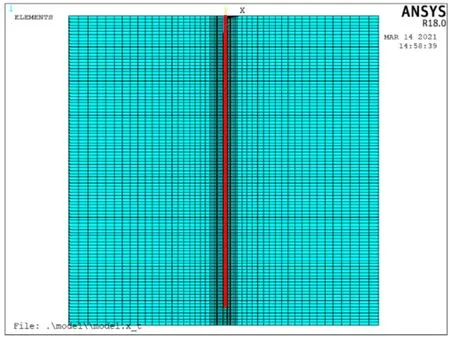

T型接頭試件的尺寸情況如下:翼板長(zhǎng)度300 mm,翼板寬度300 mm,翼板厚度6 mm;腹板長(zhǎng)度300 mm,腹板寬度150 mm,腹板厚度6 mm。模型劃分網(wǎng)格選用映射法,單元選用ANSYS 單元庫(kù)的熱分析單元,三維模型采用八節(jié)點(diǎn)六面體單元SOLID70 網(wǎng)格進(jìn)行劃分。T 形板模型見(jiàn)圖1。T 型接頭的網(wǎng)格劃分在焊縫處(腹板與翼板的連接處)對(duì)網(wǎng)格劃分的要求較高,焊縫處的網(wǎng)格劃分情況見(jiàn)圖2。

圖1 T 形板模型圖

圖2 焊縫處的網(wǎng)格劃分情況

1.2 均勻體熱源的選用

本文焊縫填充的模擬過(guò)程使用生死單元法,在加載熱源前先將焊縫殺死,在熱源經(jīng)過(guò)的時(shí)候激活當(dāng)前位置的焊縫,熱源采用均勻體熱模型,均勻體熱源的特點(diǎn)為用來(lái)加熱的幾何模型中熱量的分布是均勻的,該種熱源經(jīng)常被使用于材料填充的熱分析模擬中。其中,熱源體內(nèi)任意一點(diǎn)的生熱率q的計(jì)算公式為

式中:η為電弧熱效率;U為焊接電壓;I為焊接電流;V為焊縫單元的體積。

本文電弧電壓U=37 V,焊接電流I=240 A,焊接速度v=5 mm/s,選取焊接熱效率η=0.75。

每道焊縫逐段順序生成的思路為:首先將所有代表焊縫的單元全部殺死,表示未焊接時(shí)的情況。在焊接第一道時(shí),激活與熱源作用長(zhǎng)度(熔池長(zhǎng)度)等長(zhǎng)的一段單元,施加熱生成率進(jìn)行瞬態(tài),然后刪除熱生成率載荷,選擇下一段單元并激活加載和計(jì)算,依次循環(huán)實(shí)現(xiàn)焊道的順序生長(zhǎng)。一整條焊道的長(zhǎng)度為300 mm,熔池的長(zhǎng)度約為20 mm。因此,焊接計(jì)算時(shí)將焊縫單元分為15 段。熱源的移動(dòng)方向見(jiàn)圖3。

圖3 熱源移動(dòng)方向示意圖

1.3 同向焊接的溫度場(chǎng)

使用通用后處理POST1 分析處理整個(gè)模型在某個(gè)載荷步或某特定時(shí)間或頻率下的結(jié)果。T 形焊溫度場(chǎng)的解是溫度場(chǎng)的施加載荷,對(duì)應(yīng)力場(chǎng)有很大的影響。

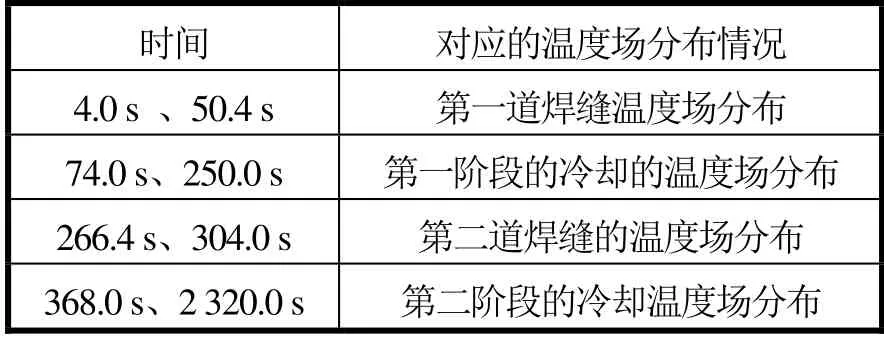

焊接速度為v=5 mm/s,焊接時(shí)間與溫度場(chǎng)分布的對(duì)應(yīng)情況見(jiàn)表1。

表1 焊接時(shí)間對(duì)應(yīng)溫度分布情況

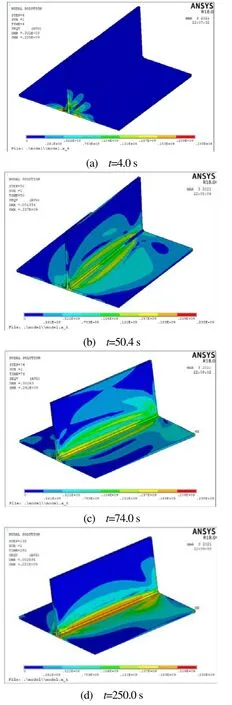

T 形板冷卻至室溫共用2 320 s。第一道與第二道加熱用時(shí)60 s,第一道冷卻的時(shí)間為200 s,第二階段的冷卻,前400 s 載荷步為4 s,后1 600 s 載荷步為8 s,各時(shí)間點(diǎn)的溫度分布情況見(jiàn)圖4。

圖4 同向溫度場(chǎng)分布情況

由圖4 可知,第一道焊縫焊完后的冷卻時(shí)間為200 s,開(kāi)始時(shí)熱源剛離開(kāi)的位置溫度密度大、溫度高,溫度在材料內(nèi)部放生傳導(dǎo),溫度帶也越來(lái)越寬,在250 s 時(shí)最高溫度降至74 ℃,此時(shí)焊縫處溫度帶為橢圓。第二道焊縫的加熱起點(diǎn)與第一道一樣,并且溫度帶形狀也相似。在320 s 時(shí)進(jìn)入最終的冷卻階段,在368 s 時(shí)溫度帶的分布與第一階段的冷卻溫度類(lèi)似,溫度最高的位置為邊界處,經(jīng)過(guò)2 000 s的冷卻,溫度帶的中心轉(zhuǎn)移至焊縫中間。這是由于中間部分與空氣接觸得少,發(fā)生熱對(duì)流損失溫度的速度要比四周的材料慢。在2 320 s 時(shí),試板上的最高溫度只有20 ℃,恢復(fù)到了室溫。

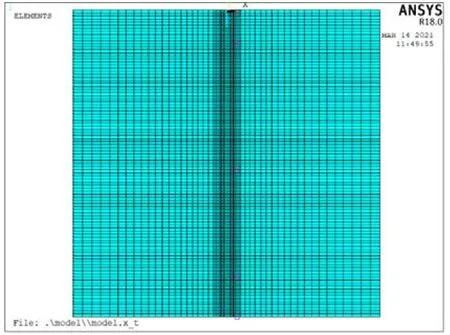

1.4 異向焊接的溫度場(chǎng)

異向焊接第二道焊的起點(diǎn)為第一道焊的終點(diǎn)方向,熱源的溫度帶、冷卻的溫度場(chǎng)也與第一道焊類(lèi)似,因此只展示第一道與第二道的焊接過(guò)程以及最后的冷卻階段溫度圖。異向溫度場(chǎng)各時(shí)間點(diǎn)的溫度分布情況見(jiàn)圖5。

圖5 異向溫度場(chǎng)分布情況

由圖5 可知,異向焊接的應(yīng)力場(chǎng)與同向焊接的應(yīng)力場(chǎng)分布基本一致。殘余應(yīng)力的計(jì)算與溫度場(chǎng)計(jì)算使用相同的模型,彈塑性分析所使用的載荷即溫度場(chǎng)記錄的結(jié)果,也稱(chēng)為溫度載荷。在計(jì)算溫度場(chǎng)時(shí)需要保存好節(jié)點(diǎn)上不同時(shí)刻的溫度,為后面應(yīng)力場(chǎng)計(jì)算準(zhǔn)備。

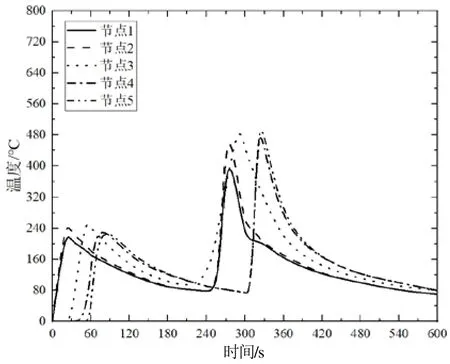

1.5 焊件上各點(diǎn)的溫度時(shí)間變化歷程

焊縫附近5 個(gè)點(diǎn)的溫度變化過(guò)程見(jiàn)圖6。熱影響區(qū)節(jié)點(diǎn)的溫度變化趨勢(shì)見(jiàn)圖7。由圖7 可知,第二個(gè)溫度峰值比第一個(gè)溫度峰值高,這是因?yàn)楣?jié)點(diǎn)的選取在第二道焊縫上,焊接第一道的熱源經(jīng)過(guò)該節(jié)點(diǎn)附近會(huì)使節(jié)點(diǎn)上的溫度急劇升高,焊接的第二道熱源距離該節(jié)點(diǎn)更加相近時(shí),溫度上升高度就會(huì)比第一個(gè)波峰顯著增高。

圖6 熱影響區(qū)的節(jié)點(diǎn)選取

圖7 熱影響區(qū)節(jié)點(diǎn)的溫度變化趨勢(shì)

在翼板上節(jié)點(diǎn)的選取是沿著遠(yuǎn)離焊縫的方向,由于板材的面積比較大,焊縫區(qū)域相對(duì)小一些,距離焊縫太遠(yuǎn)的區(qū)域溫度梯度較小,因此選取據(jù)較為靠近焊縫的5 個(gè)節(jié)點(diǎn),節(jié)點(diǎn)選取見(jiàn)圖8。翼板上節(jié)點(diǎn)的溫度變化曲線見(jiàn)圖9。由圖9 可知,翼板上的節(jié)點(diǎn)溫度在第一道焊縫與第二道焊縫上的熱源經(jīng)過(guò)時(shí),所表現(xiàn)的溫度變化峰值相似,這是由于翼板薄,熱傳導(dǎo)速度快,因此無(wú)論熱源哪一邊,翼板上的溫度分布影響不大。由模擬結(jié)果可知,模擬的溫度變化過(guò)程與實(shí)際的溫度變化過(guò)程相同。

圖8 翼板上遠(yuǎn)離焊縫的節(jié)點(diǎn)選取

圖9 翼板上節(jié)點(diǎn)的溫度變化曲線

2 焊接過(guò)程應(yīng)力場(chǎng)分布

2.1 同向焊的應(yīng)力分布

殘余應(yīng)力會(huì)對(duì)鋼結(jié)構(gòu)的承載能力造成很大的影響,所以研究殘余應(yīng)力的分布規(guī)律有很重要的作用。殘余應(yīng)力的檢測(cè)在過(guò)去采用切割或者鉆孔法,不僅耽誤時(shí)間,還會(huì)造成材料浪費(fèi),采用有限元計(jì)算可有效規(guī)避以上問(wèn)題。焊接應(yīng)力場(chǎng)需要解決塑性與非線性問(wèn)題,非線性的溫度變化是導(dǎo)致試件中應(yīng)力的分布也不均勻的主要原因。后處理得到的應(yīng)力場(chǎng)見(jiàn)圖10。

圖10 同向應(yīng)力場(chǎng)分布情況

由圖10 可知,在熱源移動(dòng)過(guò)程中,應(yīng)力大的地方集中在焊縫處,熱源離開(kāi)后,應(yīng)力值并不會(huì)同時(shí)間一樣迅速降低當(dāng)。材料溫度高的時(shí)候,應(yīng)力表現(xiàn)并不明顯,在冷卻一段時(shí)間后,應(yīng)力值明顯增大。這主要是因?yàn)殡m然產(chǎn)生塑性變形,材料之間會(huì)有約束,但此時(shí)溫度在材料間還會(huì)發(fā)生流動(dòng),當(dāng)溫度降低,內(nèi)部材料無(wú)法發(fā)生移動(dòng),所產(chǎn)生的拘束增加,應(yīng)力值也就隨之增加。在過(guò)程開(kāi)始時(shí),焊縫處應(yīng)力較為明顯,隨后熱源會(huì)先降低原先存在的應(yīng)力,然后在熱源經(jīng)過(guò)的地方重新形成新的應(yīng)力分布帶。在冷卻2 000 s 后,焊縫處的應(yīng)力達(dá)到最大值,T 型焊接殘余應(yīng)力的分布按照腹板對(duì)稱(chēng)分布,從整個(gè)焊接過(guò)程可以發(fā)現(xiàn)應(yīng)力只集中在焊縫這個(gè)較為小的區(qū)域。

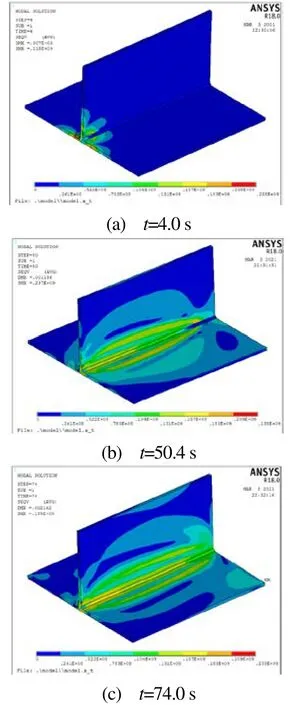

2.2 異向焊的應(yīng)力分布

異向焊接的應(yīng)力分布情況見(jiàn)圖11。通過(guò)觀察不同時(shí)刻的應(yīng)力分布規(guī)律,可以發(fā)現(xiàn)異向焊的分布規(guī)律與同向焊的保持一致。

圖11 異向應(yīng)力場(chǎng)分布情況

3 固定位置應(yīng)力結(jié)果分析

3.1 同向焊應(yīng)力結(jié)果

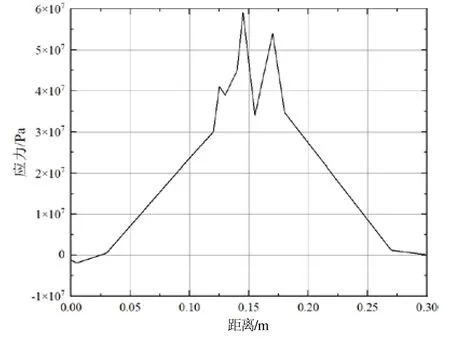

對(duì)焊接完成后的試件,選取固定位置上的節(jié)點(diǎn),利用ANSYS 的后處理功能進(jìn)行殘余應(yīng)力的檢測(cè),在翼板底面垂直焊縫的位置處選取路徑L1,選取的位置見(jiàn)圖12。

圖12 同向路徑L1所在位置

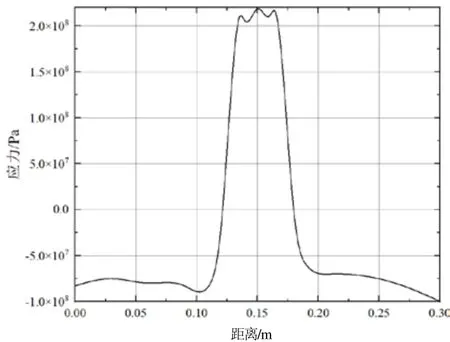

同向路徑L1上的橫向應(yīng)力見(jiàn)圖13。由圖13 可知,在中間焊縫處的殘余應(yīng)力最大,最高值為59.1 MPa,遠(yuǎn)離焊縫的位置,應(yīng)力呈線性下降,在接近邊界處表現(xiàn)為1.89 MPa 的壓應(yīng)力,而焊縫在總體上表現(xiàn)為拉應(yīng)力分布。同向路徑L1上的縱向應(yīng)力見(jiàn)圖14。由圖14 可知,在中間焊縫處的殘余應(yīng)力達(dá)到最大值(219.9 MPa)。在遠(yuǎn)離焊縫的位置,應(yīng)力陡然降低,保持在-67.7 MPa 附近。這是因?yàn)橹虚g腹板的位置表現(xiàn)為拉應(yīng)力,翼板位置表現(xiàn)為壓應(yīng)力。隨后選取平行焊縫中心方向10 mm 處的路徑L2,見(jiàn)圖15。

圖13 同向路徑L1上的橫向應(yīng)力變化情況

圖14 同向路徑L1上的縱向應(yīng)力變化情況

圖15 路徑L2所在位置

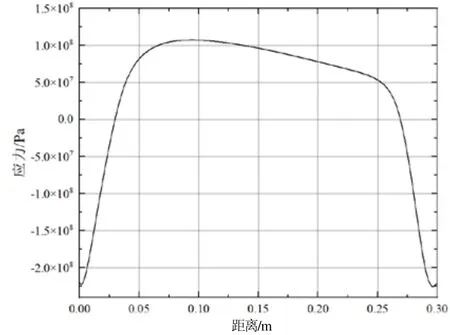

同向路徑L2上的橫向應(yīng)力變化情況見(jiàn)圖16。由圖16 可知,中間部分拉應(yīng)力峰值為136.3MPa,且表現(xiàn)為下降趨勢(shì)。在邊界處的壓應(yīng)力較大,最大為-238.9 MPa 左右。

圖16 同向路徑L2上的橫向應(yīng)力變化情況

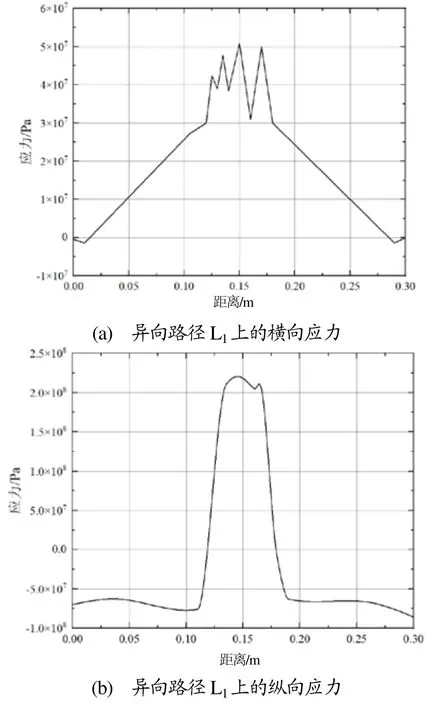

3.2 異向焊應(yīng)力結(jié)果

異向焊接的路徑選取位置與同向焊接一致,計(jì)算得到的應(yīng)力曲線見(jiàn)圖17。

圖17 同向路徑L2上的縱向應(yīng)力變化情況

由圖18 可知,異向焊接在固定位置上的殘余應(yīng)力分布規(guī)律與同向焊接大體上很難區(qū)分。

圖18 異向焊接固定位置應(yīng)力分布情況

3.3 應(yīng)力結(jié)果比較

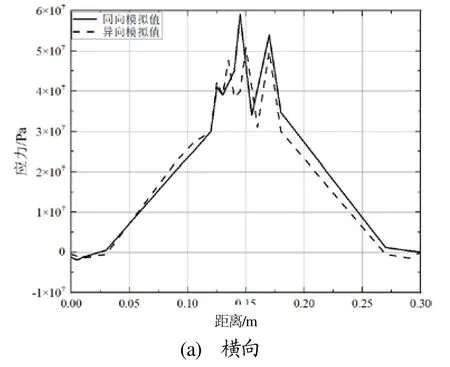

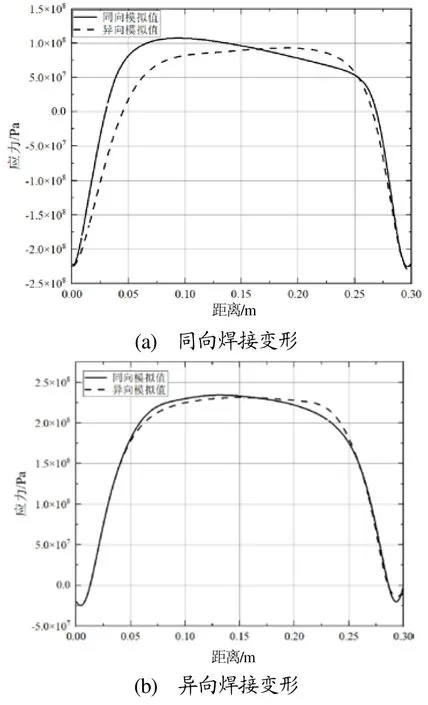

為了詳細(xì)說(shuō)明同向焊接與異向焊接在應(yīng)力上的區(qū)別,將相同位置相同方向的應(yīng)力曲線圖放在一起比較。路徑L1上的橫向和縱向應(yīng)力對(duì)比情況見(jiàn)圖19。由圖19 可知,前半部分同向應(yīng)力的值較高,中間部分同向應(yīng)力的值較高,后半部分兩者基本一致。

圖19 路徑L1上的橫向和縱向應(yīng)力對(duì)比情況

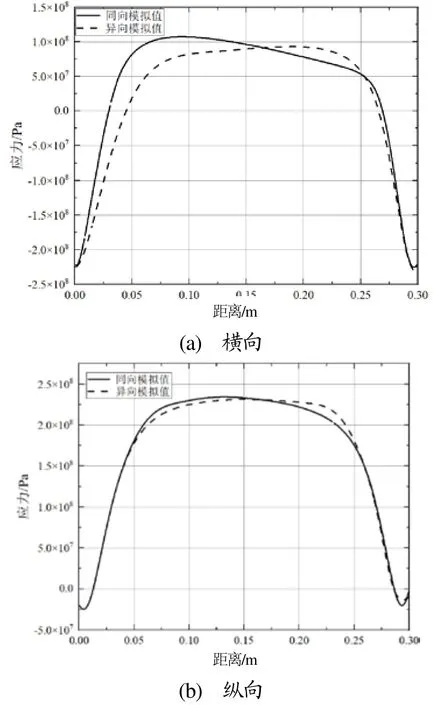

路徑L2上的橫向和縱向應(yīng)力對(duì)比情況見(jiàn)圖20。在前半部分同向應(yīng)力顯著高于異向應(yīng)力,在后半部分異向應(yīng)力反而又高于同向應(yīng)力。但是前半部分同向應(yīng)力的值要比后半部分異向應(yīng)力的值大一些。兩端邊界處的應(yīng)力分布區(qū)別不大。

圖20 路徑L2上的橫向和縱向應(yīng)力對(duì)比情況

4 變形比較

4.1 腹板變形

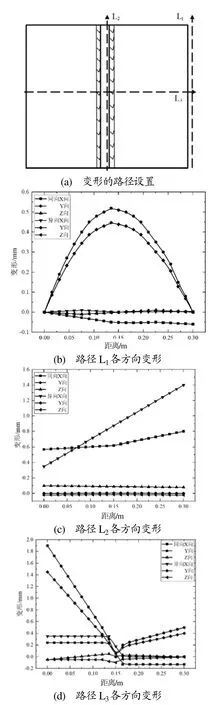

為便于分析變形情況,將同向與異向的變形圖進(jìn)行放大15 倍,見(jiàn)圖21。T 型腹板的變形呈現(xiàn)2種形式,一種是整體均勻彎曲,另一種是線性彎曲。

圖21 焊接變形比較

4.2 整體變形分析

在翼板的邊界設(shè)置路徑L1,在垂直翼板的中間位置設(shè)置L2,最后在沿著腹板的頂端設(shè)置路徑L3,通過(guò)比較3 個(gè)位置上的變形值展開(kāi)分析,見(jiàn)圖22。由圖22 可知,在路徑L1和L2上,Y方向變形較為明顯,同向變形曲線超出異向變形曲線,這說(shuō)明同向焊接會(huì)加劇Y方向的變形。在路徑L3上,X方向的變形較為明顯,異向變形曲線大部分超出同向變形曲線,異向變形曲線傾斜程度較高,這表明異向焊接會(huì)加劇X方向的變形。

圖22 殘余應(yīng)力變形分析

5 結(jié)論

本文運(yùn)用生死單元技術(shù)對(duì)T 型焊接過(guò)程進(jìn)行了數(shù)值模擬,比較了不同焊接順序?qū)囟葓?chǎng)及應(yīng)力場(chǎng)的影響,并對(duì)應(yīng)力分布和3 個(gè)位置的變形進(jìn)行分析,結(jié)論如下:

1)T 型試件在焊縫出現(xiàn)應(yīng)力集中現(xiàn)象,異向焊接在2 個(gè)路徑上要比同向焊接產(chǎn)生的應(yīng)力小15%和27%。

2)不同的焊接順序?qū)Σ煌课坏淖冃斡绊懜鳟悺.愊蚝附訉?duì)翼板角變形影響較小,同向焊接對(duì)腹板橫向變形影響較小。

- 船舶標(biāo)準(zhǔn)化工程師的其它文章

- 美國(guó)船級(jí)社(ABS)發(fā)布《液化二氧化碳運(yùn)輸船指南》(2024)

- 國(guó)際船級(jí)社協(xié)會(huì)(IACS)推出Rec.177 標(biāo)準(zhǔn)

- 法國(guó)船級(jí)社(BV)發(fā)布《加注船規(guī)范》(2024)

- 挪威船級(jí)社(DNV)對(duì)DNV-ST-N001 進(jìn)行重大修訂

- 中國(guó)船級(jí)社(CCS)發(fā)布《海上漁業(yè)養(yǎng)殖設(shè)施指南》(2024)

- 中國(guó)船級(jí)社(CCS)發(fā)布《新技術(shù)應(yīng)用認(rèn)可指南》(2024)