風(fēng)機(jī)基座高效布置方法在風(fēng)管設(shè)計(jì)中的應(yīng)用

陸雅楠,魏文俊,孫逸文,陳姜龍

(滬東中華造船(集團(tuán))有限公司,上海 200129)

0 引言

風(fēng)管生產(chǎn)設(shè)計(jì)是船舶生產(chǎn)設(shè)計(jì)的一種,其主要包括對(duì)風(fēng)管、附件和風(fēng)機(jī)等設(shè)備的綜合布置,是用于指導(dǎo)現(xiàn)場(chǎng)施工的依據(jù)[1-2]。在開展生產(chǎn)設(shè)計(jì)工作時(shí),設(shè)計(jì)人員先根據(jù)系統(tǒng)原理圖對(duì)風(fēng)管、附件和風(fēng)機(jī)等設(shè)備進(jìn)行預(yù)布置,并根據(jù)綜合布置情況進(jìn)行協(xié)調(diào)和修改,待各項(xiàng)工作完成后創(chuàng)建風(fēng)機(jī)基座。然而,無(wú)論是在風(fēng)管綜合布置過程中創(chuàng)建風(fēng)機(jī)基座,還是在各項(xiàng)工作完成后創(chuàng)建風(fēng)機(jī)基座,都會(huì)存在交互修改、返工等問題,影響風(fēng)管生產(chǎn)設(shè)計(jì)的工作效率。本文以某外貿(mào)船的射流風(fēng)機(jī)布置和風(fēng)機(jī)基座創(chuàng)建為例,對(duì)風(fēng)機(jī)基座的布置方法和特點(diǎn)進(jìn)行闡述,提出一種在風(fēng)機(jī)小樣中創(chuàng)建通用基座的方法,并與現(xiàn)有的設(shè)計(jì)方法進(jìn)行對(duì)比。

1 設(shè)計(jì)現(xiàn)狀和問題描述

本船的三維設(shè)計(jì)基于東欣船舶產(chǎn)品設(shè)計(jì)(Ship Product Design, SPD)軟件,風(fēng)管和附件采用參數(shù)化部件、風(fēng)機(jī)采用設(shè)備小樣進(jìn)行布置[2-4],風(fēng)機(jī)基座采用鐵舾件進(jìn)行布置。然而,由于鐵舾件采用的是獨(dú)立的設(shè)計(jì)模塊,無(wú)法與風(fēng)管和風(fēng)機(jī)等在同一個(gè)區(qū)域中進(jìn)行布置和修改。因此,風(fēng)機(jī)基座往往是在各項(xiàng)工作完成后,切換至其他模塊進(jìn)行創(chuàng)建的。當(dāng)生產(chǎn)進(jìn)度導(dǎo)致管、風(fēng)、電生產(chǎn)設(shè)計(jì)出圖早于風(fēng)機(jī)基座出圖時(shí),將會(huì)引起風(fēng)機(jī)基座與管系、電纜干涉,這易使基座設(shè)繪人員無(wú)從下手,甚至?xí)斐筛膱D和返工。

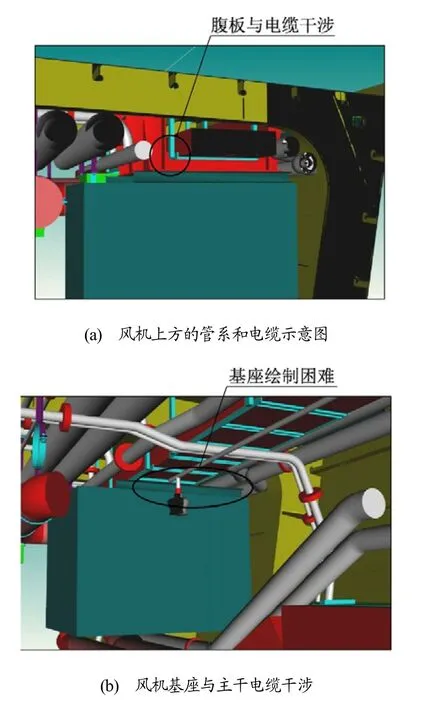

以本船的射流風(fēng)機(jī)為例,管、風(fēng)、電的設(shè)計(jì)人員在開展工作時(shí),沒有綜合考慮風(fēng)機(jī)基座的形式和位置,導(dǎo)致風(fēng)機(jī)頂部布置了很多管系和主干電纜,這大幅提升了風(fēng)機(jī)基座的設(shè)繪難度(見圖1)。風(fēng)機(jī)基座在完成設(shè)計(jì)和鐵舾件建模后,仍與上方的主干電纜產(chǎn)生干涉,經(jīng)專業(yè)協(xié)調(diào)后決定修改電纜導(dǎo)架,而此時(shí)電氣生產(chǎn)設(shè)計(jì)已完成發(fā)圖工作,從而造成電氣專業(yè)的改圖和返工。

圖1 射流風(fēng)機(jī)的布置情況圖

2 設(shè)計(jì)方法的分析和對(duì)比

2.1 常規(guī)設(shè)計(jì)方法

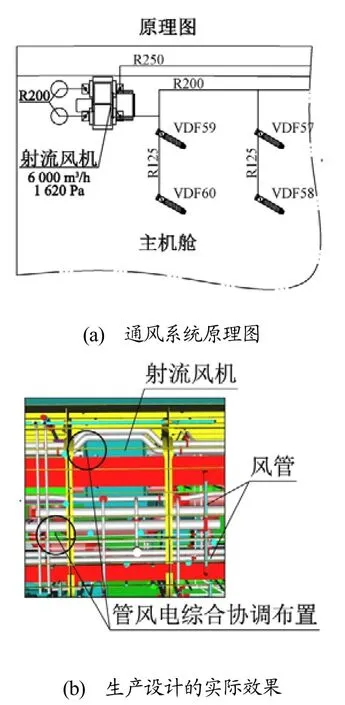

在常規(guī)設(shè)計(jì)中,設(shè)計(jì)人員先根據(jù)原理圖中的風(fēng)管走向和風(fēng)機(jī)編號(hào)等將風(fēng)管和風(fēng)機(jī)預(yù)先布置到艙室中,再通過管、風(fēng)、電專業(yè)的相互協(xié)調(diào)完成初步布置,再各自對(duì)本專業(yè)的放樣進(jìn)行精細(xì)化設(shè)計(jì)。設(shè)計(jì)人員在確定風(fēng)管位置后,會(huì)根據(jù)風(fēng)管的變徑角度、風(fēng)機(jī)的擴(kuò)散角等因素[5-6]對(duì)風(fēng)機(jī)位置進(jìn)行調(diào)整(見圖2)。此時(shí),各專業(yè)默認(rèn)放樣工作已完成,基座建模作為最后一個(gè)步驟,將移交給繪制基座圖的設(shè)計(jì)人員來完成。工時(shí)計(jì)算公式為

圖2 風(fēng)管生產(chǎn)設(shè)計(jì)工作順序

式中:H為常規(guī)的設(shè)計(jì)方法產(chǎn)生的總工時(shí);h為設(shè)備建小樣至風(fēng)機(jī)完成定位產(chǎn)生的工時(shí);hj為基座建模產(chǎn)生的工時(shí)。

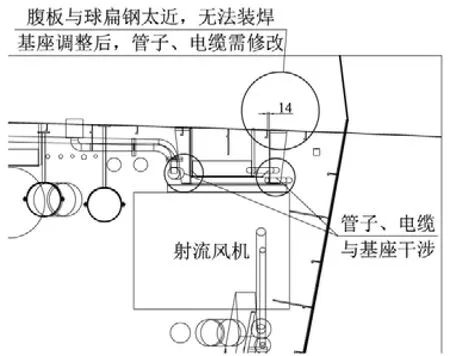

在基座建模后,因干涉、優(yōu)化裝焊和優(yōu)化基座形式等原因,將引起進(jìn)一步的協(xié)調(diào)和修改(見圖3),將此時(shí)產(chǎn)生的工時(shí)定義為hj1。由于風(fēng)機(jī)的定位以風(fēng)管布置和綜合協(xié)調(diào)為主,基座建模是在風(fēng)機(jī)定位后根據(jù)風(fēng)機(jī)圖紙而定,只有在建模期間,才能根據(jù)結(jié)構(gòu)件、基座形式等因素確定基座的最終位置。因此,基座建模后,不做修改的概率較小。在此,假設(shè)基座建模后,進(jìn)一步協(xié)調(diào)和修改的情況必然發(fā)生,則工時(shí)的計(jì)算公式修正為

圖3 基座建模引起的進(jìn)一步協(xié)調(diào)和修改

式中:hj1為進(jìn)一步協(xié)調(diào)和修改產(chǎn)生的工時(shí)。

此外,由于設(shè)計(jì)人員在與各專業(yè)協(xié)調(diào)時(shí)忽視了風(fēng)機(jī)基座的形式,而管系和電氣專業(yè)也忽視了該問題。在完成綜合協(xié)調(diào)和布置后,設(shè)計(jì)人員和基座繪制人員在上下道工序交接、工作安排和基座圖出圖方面耗時(shí)較久。因此,當(dāng)基座繪制的人員提出修改時(shí),電氣設(shè)計(jì)人員已完成主干電纜部分的出圖工作,故電氣專業(yè)需要重新改圖。考慮到改圖產(chǎn)生的工時(shí),將工時(shí)的計(jì)算公式進(jìn)一步修正為

式中:hg為改圖產(chǎn)生的工時(shí)。

2.2 改進(jìn)方法1

與常規(guī)設(shè)計(jì)方法相似,改進(jìn)方法1 的步驟也是從風(fēng)機(jī)建小樣到基座建模。區(qū)別在于,設(shè)計(jì)人員需要在布置風(fēng)機(jī)的同時(shí)直接利用鐵舾件功能對(duì)基座進(jìn)行建模,并參考基座的形式和位置對(duì)干涉情況進(jìn)行檢查,最終完成綜合協(xié)調(diào)和布置。在基座建模后,若發(fā)現(xiàn)與其他專業(yè)干涉、無(wú)法裝焊等問題,需進(jìn)一步通過專業(yè)協(xié)調(diào)、位置調(diào)整等來完成布置(見圖4)。此外,由于本方法要求設(shè)計(jì)人員同步完成基座的建模工作,不存在常規(guī)方法中上下道工序的交接和時(shí)間間隔等因素。因此,本方法不會(huì)產(chǎn)生改圖工時(shí),其他部分與常規(guī)方法產(chǎn)生的工時(shí)相同。在此,假定設(shè)計(jì)人員和基座繪制人員對(duì)基座建模所用的工時(shí)相同,也不考慮各項(xiàng)工作產(chǎn)生的特殊情況引起的差別。則改進(jìn)方法1 設(shè)計(jì)工時(shí)的計(jì)算公式為

圖4 改進(jìn)方法1 示意圖(單位:mm)

式中:H1為改進(jìn)方法1 的總工時(shí)。

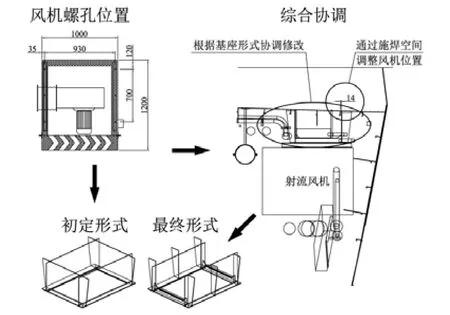

以本船的射流風(fēng)機(jī)為例,用改進(jìn)方法1 進(jìn)行放樣工作,在完成風(fēng)機(jī)的布置和定位后,參考風(fēng)機(jī)圖紙中的底座尺寸和螺孔位置等信息,即可確定基座面板、肘板和腹板的尺寸和相對(duì)位置。結(jié)構(gòu)件與肘板的間距只有14 mm,無(wú)法滿足施焊空間的要求。為滿足基座板材與結(jié)構(gòu)件的焊接要求,直接將風(fēng)機(jī)基座的肘板調(diào)整到結(jié)構(gòu)件下方,與之裝焊在一起。此外,對(duì)風(fēng)機(jī)作出相應(yīng)調(diào)整,在修改風(fēng)管的同時(shí),協(xié)調(diào)管系和電氣專業(yè)進(jìn)行相應(yīng)微調(diào),并根據(jù)主干電纜的布置位置對(duì)風(fēng)機(jī)基座的形式進(jìn)行同步修改。與常規(guī)方法相比,改進(jìn)方法1 雖明顯增加了生產(chǎn)設(shè)計(jì)階段的工作量,但確保了基座模型的完成度,可有效避免管了因風(fēng)機(jī)基座調(diào)整引起的改圖工作。

2.3 改進(jìn)方法2

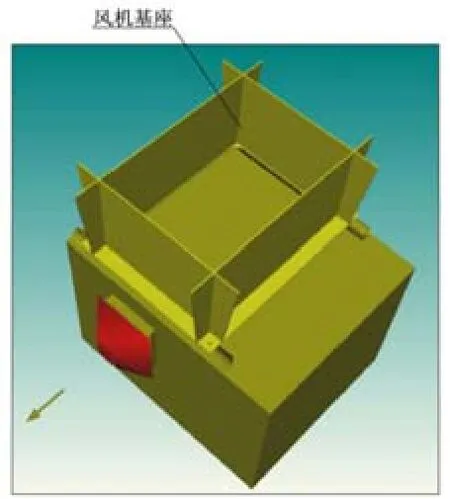

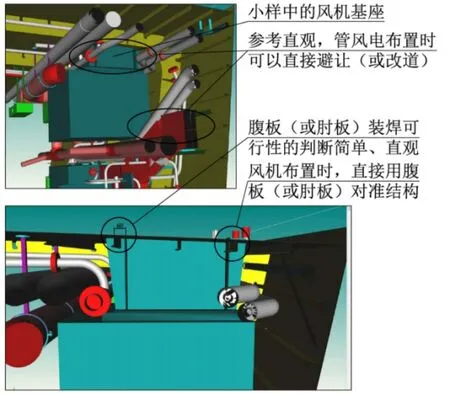

改進(jìn)方法2 與改進(jìn)方法1 類似,區(qū)別在于在風(fēng)機(jī)建小樣時(shí),預(yù)先將風(fēng)機(jī)基座以設(shè)備小樣的形式繪制到風(fēng)機(jī)小樣中(見圖5)。設(shè)計(jì)人員不需要在風(fēng)機(jī)布置的同時(shí)對(duì)基座進(jìn)行建模,而是在基座圖出圖前進(jìn)行建模,甚至可將該任務(wù)移交給基座繪制人員。在采用改進(jìn)方法2 前,需根據(jù)風(fēng)機(jī)類型、安裝形式和船東要求等因素,確定風(fēng)機(jī)基座的基本形式,并根據(jù)本船的層高預(yù)估基座的高度。在風(fēng)機(jī)建小樣時(shí),將風(fēng)機(jī)基座繪制到風(fēng)機(jī)小樣中。以本船的射流風(fēng)機(jī)為例,根據(jù)風(fēng)機(jī)圖紙的螺孔尺寸和布置位置,以及船舶基座和加強(qiáng)結(jié)構(gòu)設(shè)計(jì)規(guī)則確定基座的形式,以及肘板、腹板與螺孔的間距。暫定基座高度為500 mm,即可在風(fēng)機(jī)小樣中建立起基本的基座模型。通過風(fēng)機(jī)小樣,各專業(yè)設(shè)計(jì)人員可直觀了解射流風(fēng)機(jī)的基座形式,并預(yù)判管、風(fēng)、電的布置位置,進(jìn)而有效推進(jìn)各項(xiàng)工作。對(duì)風(fēng)管生產(chǎn)設(shè)計(jì)而言,可在風(fēng)機(jī)布置的同時(shí)綜合考慮基座與結(jié)構(gòu)件之間的裝焊可行性,并直接完成風(fēng)機(jī)和基座的位置調(diào)整。

圖5 風(fēng)機(jī)模型的基座示意圖

射流風(fēng)機(jī)的基座及其布置效果見圖6。腹板(或肘板)與球扁鋼的間距為60 mm,球扁鋼的高度為60 mm,滿足施焊空間的要求。假設(shè)腹板(或肘板)與結(jié)構(gòu)件的間距不滿足施焊空間要求,靠調(diào)整風(fēng)機(jī)位置也無(wú)法同時(shí)滿足各腹板(或肘板)與結(jié)構(gòu)件的間距要求。解決方法是確保其中一部分板材的施焊空間滿足要求,對(duì)于無(wú)法滿足的板材,參考船舶基座及加強(qiáng)結(jié)構(gòu)設(shè)計(jì)規(guī)則對(duì)基座板材的位置進(jìn)行修改即可,無(wú)需重復(fù)修改風(fēng)機(jī)小樣。

圖6 射流風(fēng)機(jī)的基座及其布置效果

綜上所述,改進(jìn)方法2 在風(fēng)機(jī)建小樣階段比常規(guī)方法和改進(jìn)方法1 增加了基座建小樣的工時(shí),將此時(shí)產(chǎn)生的工時(shí)定義為hx。然而,由于各專業(yè)均能直觀地了解風(fēng)機(jī)基座的形式和位置,因基座建模后引起的進(jìn)一步協(xié)調(diào)和修改工作,將大幅度減小,將此時(shí)產(chǎn)生的工時(shí)定義為hj2。此外,由于風(fēng)管生產(chǎn)設(shè)計(jì)時(shí),已根據(jù)風(fēng)機(jī)小樣中的基座模型綜合考慮了布置、協(xié)調(diào)和裝焊等問題,使基座繪制人員可根據(jù)基座小樣直接建模或微調(diào)腹板(肘板)的位置,基本不存在基座模型反復(fù)修改、建模等情況。則改進(jìn)方法2 設(shè)計(jì)工時(shí)的計(jì)算公式為

式中:H2為方法2 的總工時(shí);hx為改進(jìn)方法2 基座建小樣產(chǎn)生的工時(shí);hi為改進(jìn)方法2 基座建模產(chǎn)生的工時(shí);hj2為改進(jìn)方法2 基座建模后引起的協(xié)調(diào)和修改。

2.4 方式特點(diǎn)分析和對(duì)比

2.4.1 常規(guī)方法的優(yōu)缺點(diǎn)

常規(guī)方法的優(yōu)點(diǎn)在于:設(shè)計(jì)人員只考慮風(fēng)機(jī)和風(fēng)管的布置位置,無(wú)需兼顧風(fēng)機(jī)基座的形式和焊接等問題,對(duì)于設(shè)計(jì)人員而言,較省時(shí)間。缺點(diǎn)在于:其他專業(yè)的設(shè)計(jì)人員不能直觀地了解基座的具體形式和外形,容易造成后續(xù)的干涉和修改。

2.4.2 改進(jìn)方法1 的優(yōu)缺點(diǎn)

改進(jìn)方法1 的優(yōu)點(diǎn)如下:

1)在完成風(fēng)管生產(chǎn)設(shè)計(jì)的同時(shí)完成基座建模,避免后續(xù)因基座調(diào)整引起的一系列綜合協(xié)調(diào)和修改,也為后續(xù)基座圖的出圖工作節(jié)省時(shí)間、提高效率。

2)在進(jìn)行專業(yè)間綜合協(xié)調(diào)和布置時(shí),更為直觀、精準(zhǔn),避免協(xié)調(diào)不周的情況發(fā)生。

3)可有效避免因基座協(xié)調(diào)滯后引起的繪圖、制作加工和裝焊困難等問題。

改進(jìn)方法1 具有如下缺點(diǎn):要求設(shè)計(jì)人員兼顧基座模型、設(shè)計(jì)準(zhǔn)則和鐵舾件功能;其放樣所用時(shí)間依舊較長(zhǎng)。

2.4.3 改進(jìn)方法2 的特點(diǎn)

改進(jìn)方法2 的優(yōu)點(diǎn)如下:

1)在完成風(fēng)管生產(chǎn)設(shè)計(jì)的同時(shí)基本完成基座定位,避免后續(xù)一系列的修改工作,為基座的建模和出圖工作奠定基礎(chǔ)。

2)各專業(yè)綜合協(xié)調(diào)和布置時(shí),基本能夠直觀、精準(zhǔn)展示基座的形式和位置,方便預(yù)判避讓空間。

3)基座形式已定,設(shè)計(jì)人員可以綜合考慮基座的焊接可行性。

4)設(shè)計(jì)人員無(wú)需懂得基座設(shè)繪的設(shè)計(jì)準(zhǔn)則和軟件的鐵舾件功能。

改進(jìn)方法2 的缺點(diǎn)在于:設(shè)計(jì)人員在風(fēng)機(jī)建小樣時(shí),必須根據(jù)各區(qū)域情況預(yù)判基座高度。

2.4.4 各方法綜合對(duì)比

綜上所述,只有常規(guī)方法會(huì)產(chǎn)生因協(xié)調(diào)滯后、上下道工序交接等因素產(chǎn)生的改圖工時(shí)hg,是綜合協(xié)調(diào)不周產(chǎn)生的額外工作量。hg的存在說明常規(guī)方法不如改進(jìn)方法1 和改進(jìn)方法2。為便于對(duì)比分析改進(jìn)方法1 和改進(jìn)方法2,將式(5)減式(4)可得

由于改進(jìn)方法2 的基座建模是一次完成的,其產(chǎn)生的工時(shí)小于改進(jìn)方法1。又因?yàn)楦倪M(jìn)方法2 預(yù)判了風(fēng)機(jī)基座的形式和高度,在風(fēng)機(jī)模型中建立了通用基座,其實(shí)際對(duì)基座進(jìn)行了2 次建模,則將(hx+hi)假定為風(fēng)機(jī)基座建模的反復(fù)修改和調(diào)整,即hx+hi≈hj。而方法1 中的基座建模的次數(shù)存在不確定因素,根據(jù)經(jīng)驗(yàn),基本可確定為大于等于兩次,因此實(shí)際的關(guān)系應(yīng)為hx+hi<hj。同理可得hj2<hj1,故ΔH<0。經(jīng)過上述分析,可以得出結(jié)論:在排除特殊情況的前提下,方法2 所產(chǎn)生的設(shè)計(jì)工時(shí)小于方法1。

綜上所述,按精細(xì)化建模,風(fēng)管生產(chǎn)設(shè)計(jì)、風(fēng)機(jī)布置和基座建模同步進(jìn)行等角度考慮,宜采用風(fēng)機(jī)小樣中創(chuàng)建通用基座的方法。

3 結(jié)論

本文以某外貿(mào)船的射流風(fēng)機(jī)布置為例,闡述了風(fēng)機(jī)基座的布置方法和特點(diǎn),提出了一種在風(fēng)機(jī)小樣中創(chuàng)建通用基座的方法,并與現(xiàn)有的設(shè)計(jì)方法進(jìn)行對(duì)比。結(jié)果表明:該方法可有效提高生產(chǎn)設(shè)計(jì)的整體效率。在風(fēng)機(jī)建小樣時(shí),預(yù)先考慮并加入通用基座,可有效減少管、風(fēng)、電生產(chǎn)設(shè)計(jì)的差錯(cuò)率、改圖和后續(xù)返工率,進(jìn)而大幅度提高生產(chǎn)設(shè)計(jì)工作的設(shè)計(jì)質(zhì)量和工作效率。

- 船舶標(biāo)準(zhǔn)化工程師的其它文章

- 美國(guó)船級(jí)社(ABS)發(fā)布《液化二氧化碳運(yùn)輸船指南》(2024)

- 國(guó)際船級(jí)社協(xié)會(huì)(IACS)推出Rec.177 標(biāo)準(zhǔn)

- 法國(guó)船級(jí)社(BV)發(fā)布《加注船規(guī)范》(2024)

- 挪威船級(jí)社(DNV)對(duì)DNV-ST-N001 進(jìn)行重大修訂

- 中國(guó)船級(jí)社(CCS)發(fā)布《海上漁業(yè)養(yǎng)殖設(shè)施指南》(2024)

- 中國(guó)船級(jí)社(CCS)發(fā)布《新技術(shù)應(yīng)用認(rèn)可指南》(2024)