船舶配電板間空調(diào)氣流組織分析

殷浪華,張譯元

(上海振華重工(集團(tuán))股份有限公司,上海 200125)

0 引言

近年海上風(fēng)電在國內(nèi)的需求持續(xù)上漲,對(duì)風(fēng)電安裝平臺(tái)的能力需求也在不斷加大,業(yè)主對(duì)平臺(tái)上工作人員和電氣設(shè)備工作環(huán)境的要求也越來越高。

船舶配電板間電氣設(shè)備在運(yùn)行時(shí)會(huì)產(chǎn)生大量熱量,若不能及時(shí)處理,則會(huì)導(dǎo)致配電板和艙室溫度迅速提高。過高的溫度將導(dǎo)致電子元器件性能惡化,使用壽命減少,進(jìn)而加速絕緣材料的老化和變形,最終導(dǎo)致設(shè)備系統(tǒng)出現(xiàn)故障,嚴(yán)重時(shí)甚至?xí)斐膳潆娤到y(tǒng)癱瘓[1]。考慮到海洋環(huán)境的惡劣性,為保證配電系統(tǒng)的正常運(yùn)行,通常采用空調(diào)送風(fēng)的方式以保證艙室的溫度和濕度要求。傳統(tǒng)的空調(diào)送風(fēng)系統(tǒng)設(shè)計(jì)更加注重艙室各送風(fēng)口的總送風(fēng)量,若總風(fēng)量滿足要求,則認(rèn)為該艙室的空調(diào)系統(tǒng)合格[2]。然而,該驗(yàn)收方法無法獲得整個(gè)艙室內(nèi)速度和溫度的分布情況,不能確定空調(diào)系統(tǒng)的氣流組織是否合理,也不能準(zhǔn)確判斷艙室空調(diào)系統(tǒng)能否滿足設(shè)備運(yùn)行環(huán)境的要求。

氣流組織設(shè)計(jì)的目的是合理地組織室內(nèi)空氣的流動(dòng),使室內(nèi)工作區(qū)空氣的溫度、相對(duì)濕度、速度能更好地滿足舒適性要求[3]。張愷等[4]對(duì)變壓器附近的溫度場(chǎng)進(jìn)行了模擬分析,通過與實(shí)測(cè)數(shù)據(jù)進(jìn)行對(duì)比,驗(yàn)證了模擬的可靠性。張根明等[5]對(duì)配電室常用冷卻降溫方案進(jìn)行分析,并為不同要求的配電室提供了相應(yīng)通風(fēng)方案。

本文以某在建風(fēng)電安裝平臺(tái)的配電板間為例,對(duì)不同測(cè)試點(diǎn)的溫度和氣流分布情況進(jìn)行分析,并結(jié)合實(shí)際應(yīng)用對(duì)各氣流組織形式的優(yōu)缺點(diǎn)進(jìn)行分析。

1 不同氣流組織形式介紹

1.1 側(cè)送側(cè)回式

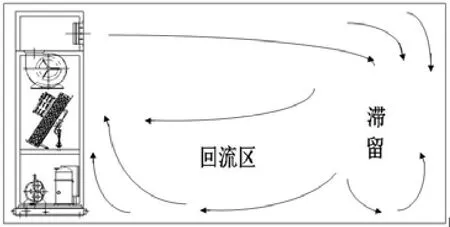

側(cè)送側(cè)回式氣流組織形式較為簡單,在船舶艙室方面應(yīng)用較多。側(cè)送側(cè)回式氣流組織形式通過空調(diào)本體送風(fēng),沒有接風(fēng)管,常用于艙室不大且空調(diào)送風(fēng)口前方無遮擋物的情況。氣流從空調(diào)側(cè)面橫向吹出,經(jīng)衰減后先送至工作區(qū)再回流至空調(diào)本體。側(cè)送側(cè)回式氣流組織形式的缺點(diǎn)較為明顯,艙室容易產(chǎn)生高溫滯留的現(xiàn)象。側(cè)送側(cè)回式氣流組織形式示意見圖1。

圖1 側(cè)送側(cè)回式氣流組織形式示意圖

1.2 上送上回式

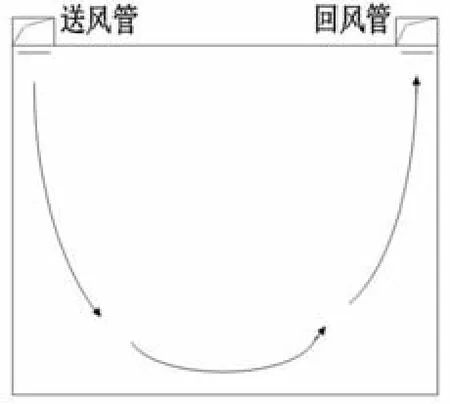

上送上回式氣流組織形式的氣流從上部風(fēng)管各風(fēng)口向下送出,經(jīng)工作區(qū)后回流至回風(fēng)管或直接回流至空調(diào)本體的回風(fēng)口(見圖2)。上送上回式氣流組織形式對(duì)艙室層高的要求較高,若艙室凈高允許,可設(shè)置吊頂,將風(fēng)管暗裝。其送風(fēng)口常采用散流器或可調(diào)節(jié)式格柵等形式。該送風(fēng)形式適合艙室進(jìn)深較大或艙室遮擋物較多的場(chǎng)合。

圖2 上送上回式氣流組織形式示意圖

1.3 中送上下回式

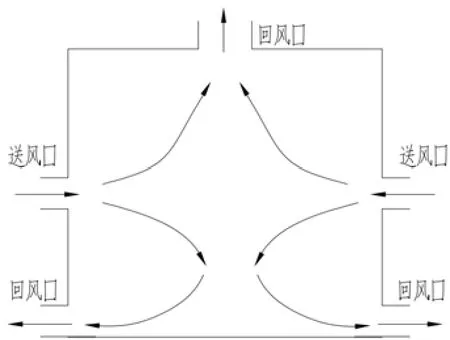

中送上下回式氣流組織形式中部送風(fēng),上部和下部回風(fēng),可使艙室溫度呈現(xiàn)分層現(xiàn)象(見圖3)。空調(diào)送風(fēng)將艙室下部隔離成空調(diào)區(qū),上部作為非空調(diào)區(qū),具有較顯著的節(jié)能效果。該氣流組織形式適合用于層高較高的艙室。

圖3 中送上下回式氣流組織形式示意圖

1.4 下送上回式

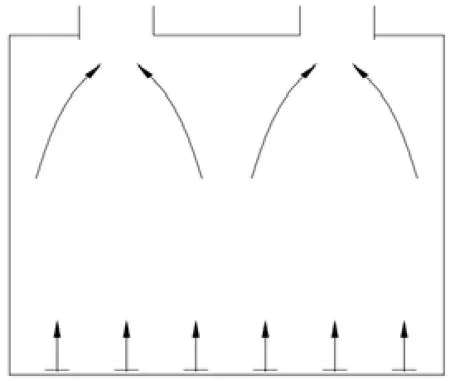

下送上回式氣流組織形式通過甲板底部送風(fēng),上部集中回風(fēng),氣流先經(jīng)過工作區(qū)再回流至空調(diào)本體回風(fēng)口,艙室上部區(qū)域的余熱不會(huì)進(jìn)入工作區(qū)(見圖4)。由于配電板的下進(jìn)線特點(diǎn),位于艙室底部的設(shè)備散熱量會(huì)高于頂部,送風(fēng)溫度較低的氣流從下往上流動(dòng),更有利于配電板設(shè)備的冷卻。此外,該氣流組織形式的人員舒適度性較高。

圖4 下送上回式組織形式示意圖

2 物理模型

本文以某在建風(fēng)電安裝平臺(tái)的配電板間為例,對(duì)不同測(cè)試點(diǎn)的溫度和氣流分布情況進(jìn)行分析。艙室尺寸為14.400 m×6.592 m×4.200 m(長×寬×高),室內(nèi)發(fā)熱源主要包括配電板(690 V/400 V/230 V)、燈、人員和控制柜。為確保配電板設(shè)備能長期可靠運(yùn)行,艙室空調(diào)設(shè)備要做到100%冗余,即布置兩臺(tái)空調(diào)柜機(jī)(一用一備)[6]。配電板間主要設(shè)備的散熱量如下:690 V 配電板的散熱量約為10 kW;400 V 配電板的散熱量約為22 kW;230 V 配電板的散熱量約為1.2 kW;燈(共10 只)的散熱量總計(jì)為160 kW;人員的散熱量為75 W;控制柜的散熱量為200 W。

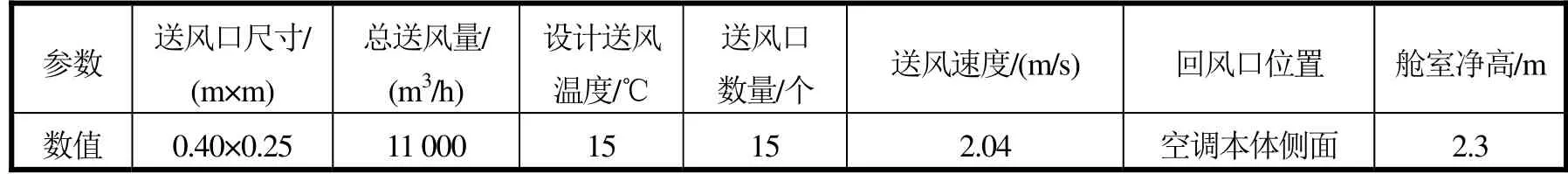

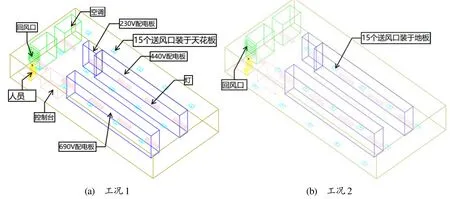

經(jīng)負(fù)荷計(jì)算,空調(diào)柜機(jī)制冷量為55 kW,送風(fēng)量為11 000 m3/h。下面建立2 種工況進(jìn)行計(jì)算和分析:1)工況1,該工況采用上送測(cè)回的氣流組織形式;2)工況2,該工況采用下送測(cè)回的氣流組織形式。2 種工況的送風(fēng)相關(guān)參數(shù)一致,具體見表1。物理模型示意見圖5。

表1 各工況送風(fēng)相關(guān)參數(shù)

圖5 物理模型示意圖

3 現(xiàn)場(chǎng)測(cè)試結(jié)果分析

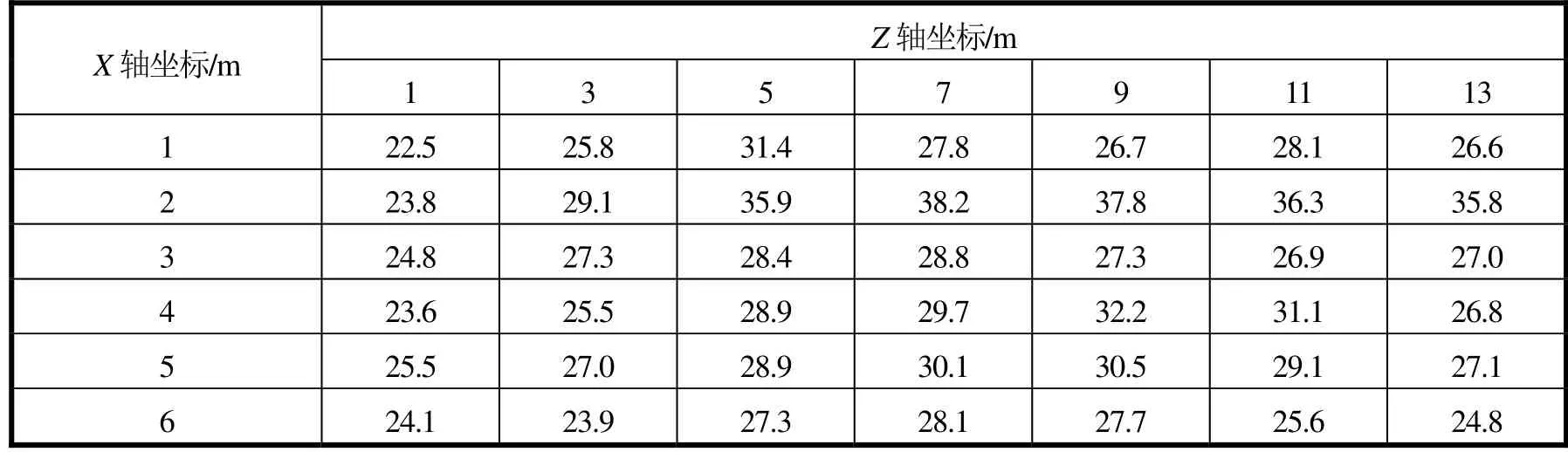

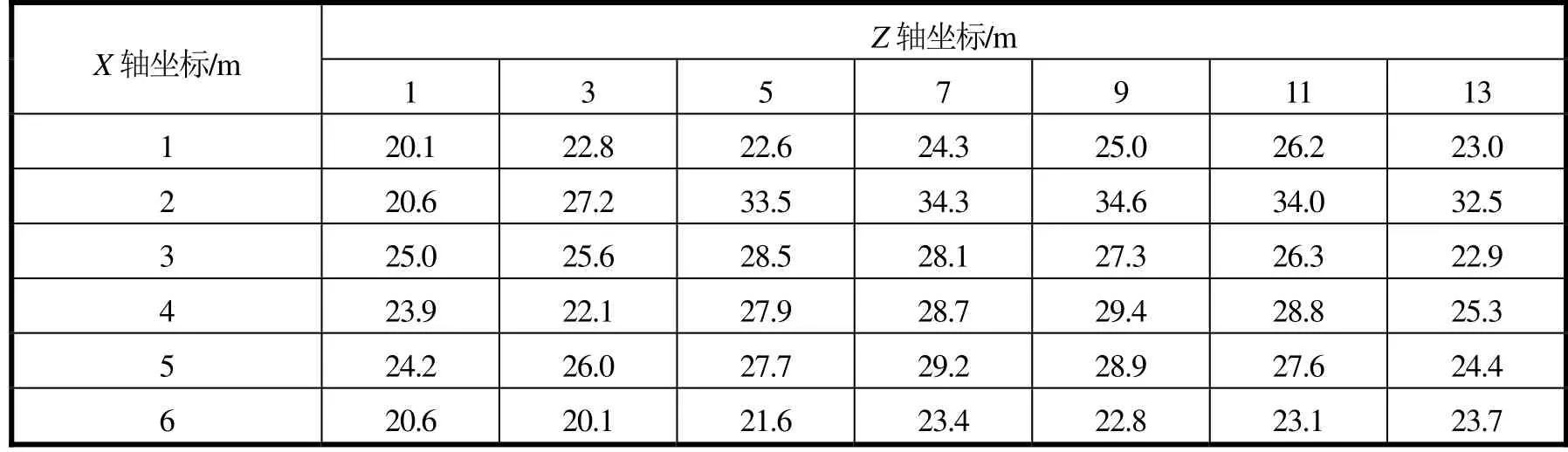

空調(diào)艙室的氣流組織方式有很多種,為滿足配電板間電氣設(shè)備和工作區(qū)人員對(duì)溫濕度的要求,氣流組織應(yīng)根據(jù)艙室的幾何形狀、艙室內(nèi)部遮擋物以及設(shè)備的布置情況確定送回風(fēng)口的位置和形式。合理的氣流組織不僅能增強(qiáng)艙室的空調(diào)效果,還會(huì)減少空調(diào)系統(tǒng)的能耗量。對(duì)于配電板間而言,由于熱空氣向上運(yùn)動(dòng),故房間頂部的溫度會(huì)明顯高于底部,取配電板頂部區(qū)域(Y=2.2 m)為測(cè)試點(diǎn)進(jìn)行溫度測(cè)試,2種工況下各測(cè)試點(diǎn)的溫度值分別見表2和表3。

表2 Y=2.2 m 處各測(cè)試點(diǎn)溫度值(工況1) 單位:℃

表3 Y=2.2 m 處各測(cè)試點(diǎn)溫度值(工況2) 單位:℃

由表2 可知,對(duì)于工況1,艙室平均溫度約為25.7 ℃,690 V 配電板周圍的溫度基本能滿足要求,但400 V 和230 V 配電板周圍的溫度偏高,高于配電板的適宜溫度(35 ℃)[7],部分區(qū)域溫度可達(dá)到40 ℃,且高溫區(qū)域較多。400 V 和230 V 配電板在高溫下工作,設(shè)備運(yùn)行環(huán)境不佳,長期如此,會(huì)縮短配電板壽命,易出現(xiàn)故障。

由表3 可知,對(duì)于工況2,其配電板附近的溫度相較工況1 明顯降低,配電板周圍溫度不超過35 ℃。此外,整個(gè)艙室的溫度更加均勻,艙室平均溫度為23.6 ℃,相較工況1 降低了2.1 ℃,這不僅為配電板提供了更加適宜的運(yùn)行環(huán)境,還會(huì)使配電板間值班的人員感到更加舒適。

由表2 和表3 可知,440 V 和230 V 配電板附近的溫度較高。經(jīng)現(xiàn)場(chǎng)風(fēng)速測(cè)試,工況1 配電板附近的氣流回流機(jī)組速度較小,為0.2~0.5 m/s。高溫區(qū)域的存在說明此時(shí)配電板附近有高溫滯留現(xiàn)象。對(duì)于工況2,氣流回到空調(diào)的速度為0.6~1.1 m/s,回流速度明顯高于工況1。由此可以看出,下送風(fēng)可有效緩解高溫滯留現(xiàn)象,降低配電板附近的溫度,這種送風(fēng)形式與地板送風(fēng)[8]較為相似。

4 應(yīng)用分析

本文主要對(duì)空調(diào)氣流組織形式進(jìn)行分析,對(duì)于某些尺寸較小的配電板間,也可采用側(cè)送側(cè)回式氣流組織形式。但對(duì)本項(xiàng)目不合適,主要原因?yàn)椋?)對(duì)于尺寸較大的配電板間,離空調(diào)送風(fēng)口較遠(yuǎn)端的風(fēng)速極小,導(dǎo)致艙室的降溫效果極差,艙室局部高溫區(qū)域范圍較大;2)在艙室頂部氣流回到空調(diào)時(shí),易出現(xiàn)渦流現(xiàn)象,氣流死角較明顯,整個(gè)艙室的氣流不穩(wěn)定,氣流組織不合理;3)該送風(fēng)形式較易結(jié)露,故配電板短路和火災(zāi)風(fēng)險(xiǎn)較大。

上送測(cè)回的氣流組織形式主要存在以下缺點(diǎn):1)增加了空調(diào)風(fēng)管的布置,對(duì)于配電板間層高受限的船舶來說風(fēng)管布置極其困難;2)易出現(xiàn)高溫滯留現(xiàn)象,不利于配電板長期穩(wěn)定運(yùn)行;3)部分送風(fēng)口存在結(jié)露可能,短路和火災(zāi)風(fēng)險(xiǎn)較高。

下送測(cè)回的氣流組織形式改善了上送測(cè)回的氣流組織形式的缺點(diǎn),在進(jìn)一步降低整個(gè)艙室溫度的同時(shí),氣流也更加合理。此外,下送測(cè)回的氣流組織形式不占用配電板間的層高,風(fēng)管布置于配電板間的升高地板內(nèi),較為美觀。但其缺點(diǎn)也較為明顯:1)風(fēng)管布置于升高地板內(nèi),由于配電板一般是下進(jìn)線,故在前期設(shè)計(jì)時(shí)需要充分考慮風(fēng)管與電纜的合理布置;2)當(dāng)空調(diào)風(fēng)量較大時(shí),需要降低下送風(fēng)口的風(fēng)速,否則艙室會(huì)有較強(qiáng)的“吹風(fēng)感”,值班人員會(huì)感到不適[9]。針對(duì)以上不足之處,可增加配電板間的凈層高,使配電板間內(nèi)的空氣流通更加順暢,減少熱空氣的堆積,改善配電板底部區(qū)域的溫度環(huán)境。

5 結(jié)論

本文以某在建風(fēng)電安裝平臺(tái)的配電板間為例,分析了不同測(cè)試點(diǎn)的溫度和氣流分布情況,并結(jié)合實(shí)際應(yīng)用對(duì)各氣流組織形式的優(yōu)缺點(diǎn)進(jìn)行分析。結(jié)果表明:下送上回式不但可降低艙室溫度,還能使溫度分布更均勻,氣流分布更合理。本文的研究結(jié)果可為船舶配電板間空調(diào)氣流組織設(shè)計(jì)提供一定參考。

- 船舶標(biāo)準(zhǔn)化工程師的其它文章

- 美國船級(jí)社(ABS)發(fā)布《液化二氧化碳運(yùn)輸船指南》(2024)

- 國際船級(jí)社協(xié)會(huì)(IACS)推出Rec.177 標(biāo)準(zhǔn)

- 法國船級(jí)社(BV)發(fā)布《加注船規(guī)范》(2024)

- 挪威船級(jí)社(DNV)對(duì)DNV-ST-N001 進(jìn)行重大修訂

- 中國船級(jí)社(CCS)發(fā)布《海上漁業(yè)養(yǎng)殖設(shè)施指南》(2024)

- 中國船級(jí)社(CCS)發(fā)布《新技術(shù)應(yīng)用認(rèn)可指南》(2024)