SiCp/Al 復(fù)合材料在常規(guī)與超聲振動(dòng)輔助條件的切削過(guò)程和表面形成的有限元分析*

馬國(guó)紅 張加力 閆 帆 施訸曦 劉 莉

(①太原科技大學(xué)機(jī)械工程學(xué)院,山西 太原 030024;②山西黃河呼延建設(shè)工程有限公司,山西 太原 030023)

鋁基碳化硅復(fù)合材料(SiCp/Al)是一種金屬?gòu)?fù)合材料(MMCs),通過(guò)添加碳化硅顆粒而形成顆粒增強(qiáng)金屬基復(fù)合材料[1](PRMMCs)具有較高強(qiáng)度、剛度和耐磨性等優(yōu)異材料性能,在航空航天和汽車工業(yè)有廣泛的應(yīng)用[2-3]。然而,由于增強(qiáng)顆粒的存在,高速切削會(huì)對(duì)刀具產(chǎn)生高頻沖擊,導(dǎo)致刀具磨損,增大加工難度,降低加工質(zhì)量[4-6],因此采用超聲振動(dòng)輔助切削[7](UVAC)。超聲振動(dòng)切削的脈沖增強(qiáng)效應(yīng)和高頻振動(dòng)誘導(dǎo)的間歇切削可以改善工件的表面質(zhì)量和亞表面微觀結(jié)構(gòu)。

為了減少SiCp/Al 復(fù)合材料對(duì)加工表面的損傷,Jiang X 等[8]分析了SiCp/Al 在UVAC 中切削力的變化狀態(tài),發(fā)現(xiàn)用高頻振動(dòng)刀具切削SiCp/Al 可以降低切削力,有效抑制了SiC 顆粒的損傷,減少了工件的表面損傷,提高了表面粗糙度。為了分析材料的去除特性,以便更好地利用UVAC 技術(shù)來(lái)提高M(jìn)MC 的加工性能,SiCp/Al 的切削機(jī)理和去除特性有待進(jìn)一步研究。Lu S 等[9]使用有限元方法模擬了SiCp/Al 復(fù)合材料的常規(guī)切削過(guò)程(CC)。Yu W 等[10]發(fā)現(xiàn)切削深度(DOC)是影響SiCp/Al 復(fù)合材料表面/亞表面質(zhì)量的重要參數(shù)。工件的表面粗糙度、峰谷值隨 DOC 增大而增加。因此,UVAC技術(shù)的準(zhǔn)間歇切削特性可以降低切削力,減少刀具磨損,提高工件表面質(zhì)量,節(jié)省加工成本。對(duì)于MMCs 加工來(lái)說(shuō),這是一種非常有效的加工方法。

通過(guò)有限元仿真比較了SiCp/Al 復(fù)合材料在CC和UAVC 環(huán)境下的切削性能和去除特性。通過(guò)SiC本構(gòu)、Al 基體本構(gòu)和Cohesive 本構(gòu)參數(shù),建立了SiCp/Al 二維切削模型。比較了切削機(jī)理、表面/亞表面損傷特性,揭示超聲輔助切削相對(duì)于常規(guī)切削的優(yōu)越性。

1 SiCp/Al 本構(gòu)方程參數(shù)的確立

1.1 Al 基體的材料特性及本構(gòu)模型

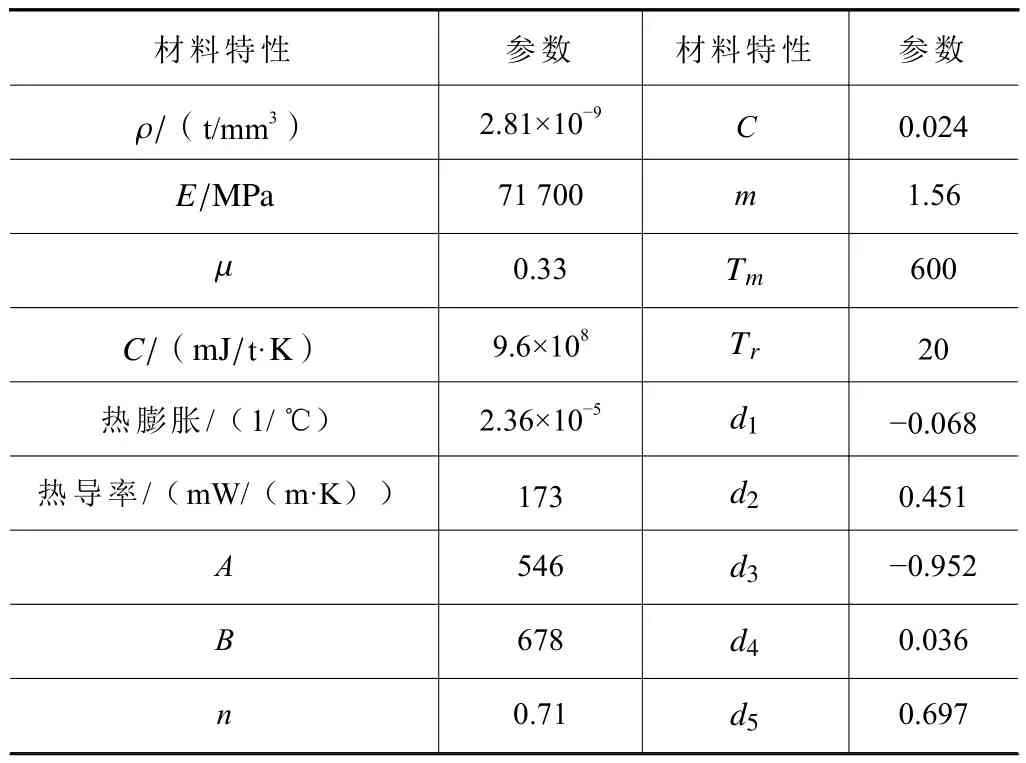

采用Al7075-T6 作為Al 基體,其物理性能及本構(gòu)參數(shù)見(jiàn)表1。其本構(gòu)模型采用Johnson-Cook(J-C)塑性模型。

表1 Al 的物理性質(zhì)及J-C 本構(gòu)參數(shù)

J-C 本構(gòu)模型可表示為

式中:A為初始屈服應(yīng)力;B為應(yīng)力硬化常數(shù);n為應(yīng)力硬化指數(shù);C為應(yīng)變率常數(shù);m為軟化指數(shù);σeq為等效應(yīng)力;εeq為等效應(yīng)變;為無(wú)量綱化等效塑性應(yīng)變率,,為參考應(yīng)變率;為實(shí)驗(yàn)中的應(yīng)變率;T*為無(wú)量綱化溫度。式(1)右邊三項(xiàng)分別代表等效塑性應(yīng)變、應(yīng)變率和溫度對(duì)流動(dòng)應(yīng)力的影響。

在J-C 斷裂準(zhǔn)則中,有效斷裂變 εf可寫(xiě)為如下形式:

式中:D1~D5為材料常數(shù),σ*為應(yīng)力三軸度。損傷參數(shù)D是一個(gè)積累量,當(dāng)損傷參數(shù)D達(dá)到1 時(shí),材料發(fā)生斷裂,網(wǎng)格單元?jiǎng)h除。

1.2 SiC 顆粒的材料特性及JH-2 本構(gòu)模型

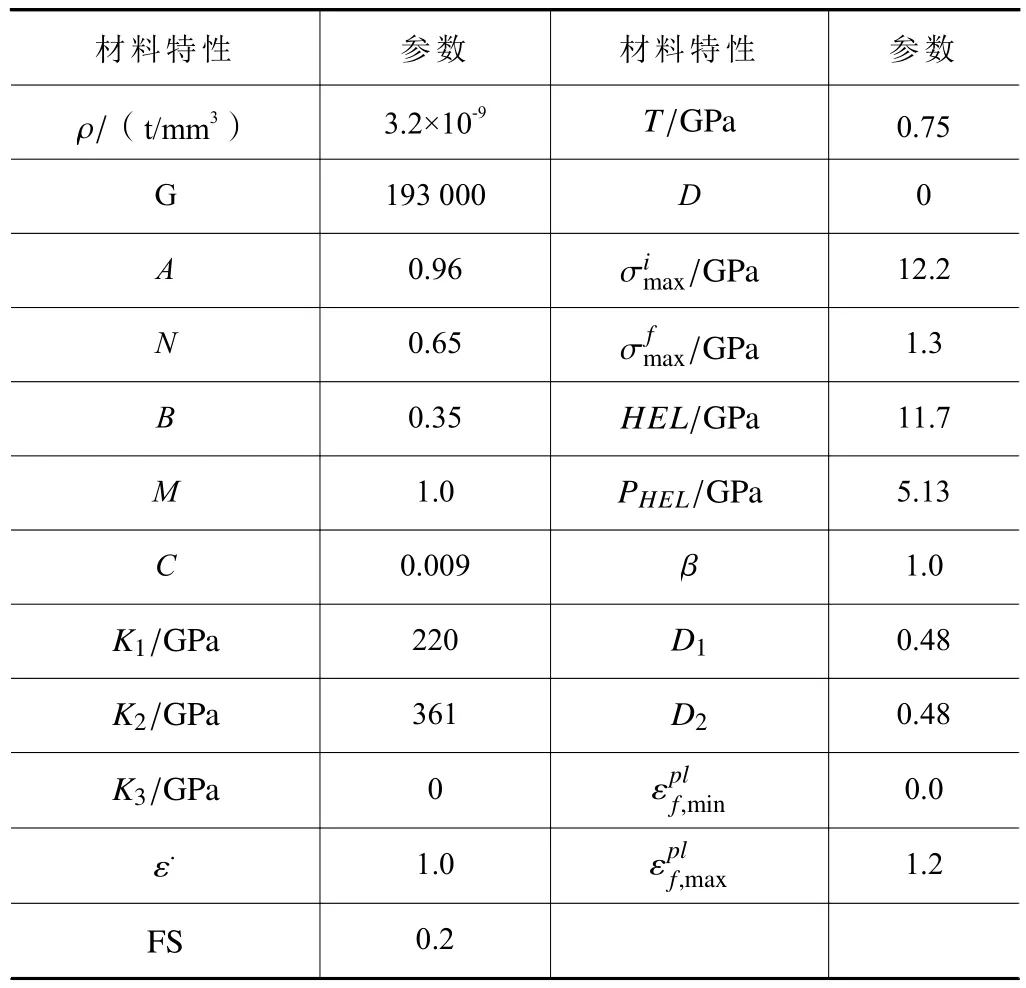

SiC 顆粒為脆性材料,其本構(gòu)模型采用改進(jìn)型的JH-2 模型,SiC 顆粒的物理性能及JH-2 本構(gòu)參數(shù)見(jiàn)表2。

表2 SiC 的物理性質(zhì)及JH-2 本構(gòu)參數(shù)

其中定義的歸一化強(qiáng)度模型為

當(dāng)材料未發(fā)生損傷D=0時(shí),歸一化等效應(yīng)力可以表示為

當(dāng)材料完全破碎D=1時(shí),歸一化等效應(yīng)力為

由裂紋導(dǎo)致的損傷累積:

通過(guò)調(diào)用Abaqus 提供的內(nèi)置子程序來(lái)模擬SiC顆粒材料的特性。

1.3 Cohesive 內(nèi)聚力本構(gòu)模型參數(shù)

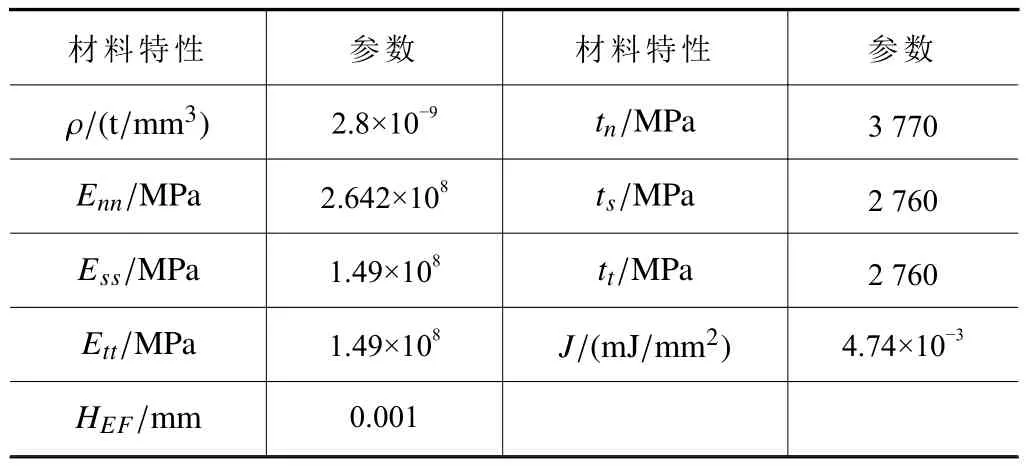

內(nèi)聚力模型通過(guò)法向牽引和法向應(yīng)變的彈性定義來(lái)描述SiCp/Al 界面相。Cohesive 內(nèi)聚模型本構(gòu)參數(shù)見(jiàn)表3。

表3 Cohesive 內(nèi)聚模型本構(gòu)參數(shù)

在局部方向上耦合應(yīng)力-應(yīng)變線彈性行為表示為

其中標(biāo)準(zhǔn)牽引應(yīng)力矢量t由tn、ts和tt三個(gè)分量組成,分別表示法線方向和兩個(gè)剪切方向。Enn、Ess和Ett分別代表法向模量和切向模量。

Cohesive 內(nèi)聚單元具有獨(dú)特的損傷模型。內(nèi)聚單元損傷分為損傷起始和損傷演化兩部分。

損傷起始是指材料在應(yīng)力和/或應(yīng)變滿足指定的損傷起始準(zhǔn)則時(shí),損傷過(guò)程開(kāi)始。采用二次應(yīng)力準(zhǔn)則(QUADS),二次應(yīng)力準(zhǔn)則公式如下:

損傷演化是指材料損傷開(kāi)始后剛性下降速率,標(biāo)量損傷系數(shù)D表示材料中的整體損傷,它最初的值為0。如果對(duì)損傷演化進(jìn)行建模,則在損傷開(kāi)始后的進(jìn)一步加載時(shí),D從0 單調(diào)演化到1。牽引分離模型的應(yīng)力分量根據(jù):

式中:tn、ts和tt分別表示法線方向和兩個(gè)剪切方向原位移下的牽引力。

2 有限元模型建立

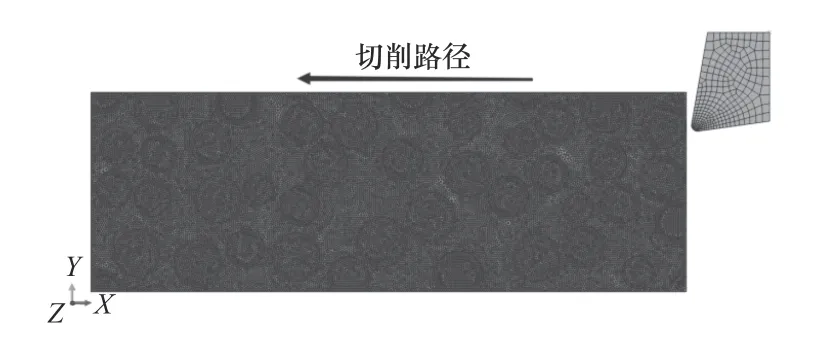

SiCp/Al 結(jié)構(gòu)網(wǎng)格和SiC 顆粒分布及刀具如圖1所示,網(wǎng)格單元尺寸為1 μm,工件的幾何模型尺寸為0.3 mm×0.1 mm。

圖1 有限元模型分布

SiCp/Al 復(fù)合材料的Al 基體類型為Al7050-T6,SiC 顆粒體積分?jǐn)?shù)為45%,SiC 顆粒的大小和位置隨機(jī)分布,SiC 顆粒等效為直徑為9~15 μm 的球形顆粒,SiC 顆粒本構(gòu)采用JH-2。Al 基體和SiC 顆粒的單元類型為三節(jié)點(diǎn)線性平面應(yīng)變?nèi)切螁卧–PE3),內(nèi)聚力單元的類型是COH2D4。刀具材料為PCD,采用解析剛度幾何模型,前角為5°,后角為7°,刀尖圓角半徑為1.7 μm,單元類型為四結(jié)點(diǎn)雙線性平面應(yīng)變四邊形單元(CPE4R)。切削深度為120 μm,進(jìn)給速度為1 000 mm/s。

設(shè)置刀具表面與工件切削區(qū)域表面的切向行為摩擦公式為“罰”,摩擦系數(shù)為0.25。模型底部與兩側(cè)部分區(qū)域設(shè)置為完全固定。刀具沿Y軸方向做周期性振動(dòng),沿X軸負(fù)方向切削進(jìn)給。

3 結(jié)果與討論

3.1 切削過(guò)程分析

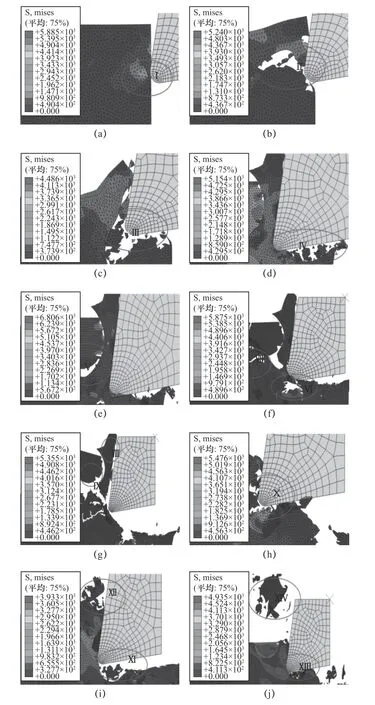

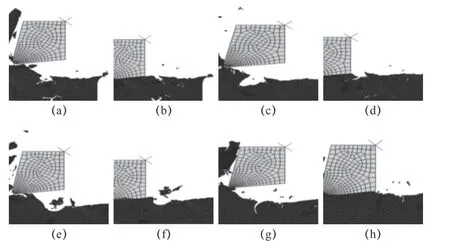

SiCp/Al 復(fù)合材料的超聲振動(dòng)輔助切削模擬過(guò)程如圖2 所示,分析了沿X軸負(fù)方向長(zhǎng)度為120 μm的切削過(guò)程。如圖2a 所示,當(dāng)?shù)毒吲c工件接觸,在Al 基體上產(chǎn)生應(yīng)力集中,由于SiC 顆粒的存在阻礙了應(yīng)力傳遞,因此阻擋應(yīng)力集中在圓形顆粒的邊緣頂處Ⅰ。如圖2b 所示,Al 基體在與刀具進(jìn)給下發(fā)生塑性變形,應(yīng)力增加并沿著Al 基體傳播。SiC 顆粒由于刀具進(jìn)給顆粒切斷,部分顆粒由于擠壓產(chǎn)生崩裂Ⅱ。

圖2 超聲振動(dòng)輔助切削模擬過(guò)程

隨著刀具的繼續(xù)進(jìn)給,如圖2c 所示,Al 基體繼續(xù)產(chǎn)生塑性變形并撕裂成切屑,SiC 顆粒增強(qiáng)相達(dá)到破壞準(zhǔn)則并破裂,SiC 顆粒被壓碎消除Ⅲ。如圖2d 所示,SiC 顆粒被完全壓碎去除并在加工工件表面形成凹坑Ⅳ。

隨著刀具的繼續(xù)進(jìn)給,如圖2e 所示,第一個(gè)SiC 顆粒已經(jīng)完全與Al 基體分離,刀具振動(dòng)擠壓工件使得未與刀具接觸的SiC 顆粒與Al 基體脫粘Ⅴ。如圖2f 所示,刀具切削SiC 顆粒上部,SiC 顆粒上部被切除形成切屑并脫落Ⅵ,未與刀具接觸的SiC顆粒由于擠壓作用顆粒產(chǎn)生崩碎去除Ⅶ。

刀具繼續(xù)進(jìn)給,如圖2g 所示,刀具振動(dòng)擠壓工件使得部分Al 基體被完全切除脫離工件Ⅷ。與Al 基體脫粘的SiC 顆粒被整個(gè)擠出脫離工件Ⅸ。如圖2h 所示,刀具從SiC 顆粒中間切削顆粒產(chǎn)生切屑脫落Ⅹ。

如圖2i 所示,刀具高速振動(dòng)擠壓工件使得SiC顆粒被完全壓碎,與上述相似在工件表面形成凹坑Ⅺ,由于刀具的進(jìn)給切削使得SiC 顆粒被完全擠壓脫落Ⅻ。如圖2j 所示,SiC 顆粒被刀具先切削形成切屑后又因刀具的振動(dòng)使得整個(gè)SiC 顆粒被擠壓崩碎Ⅹ Ⅲ,在刀具進(jìn)給過(guò)程中所產(chǎn)生的Al 基體脫落以及SiC 顆粒切屑脫落Ⅹ Ⅳ。

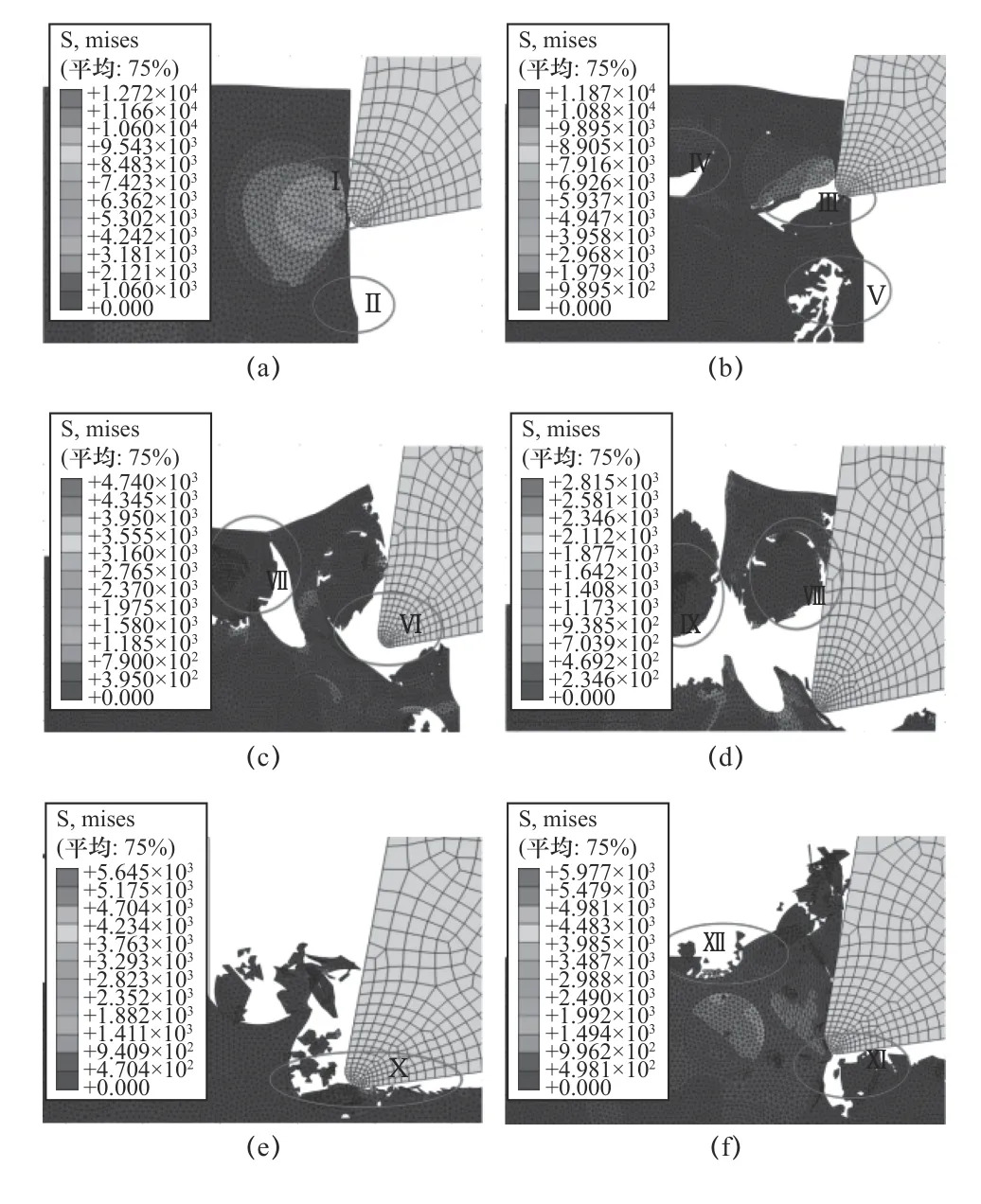

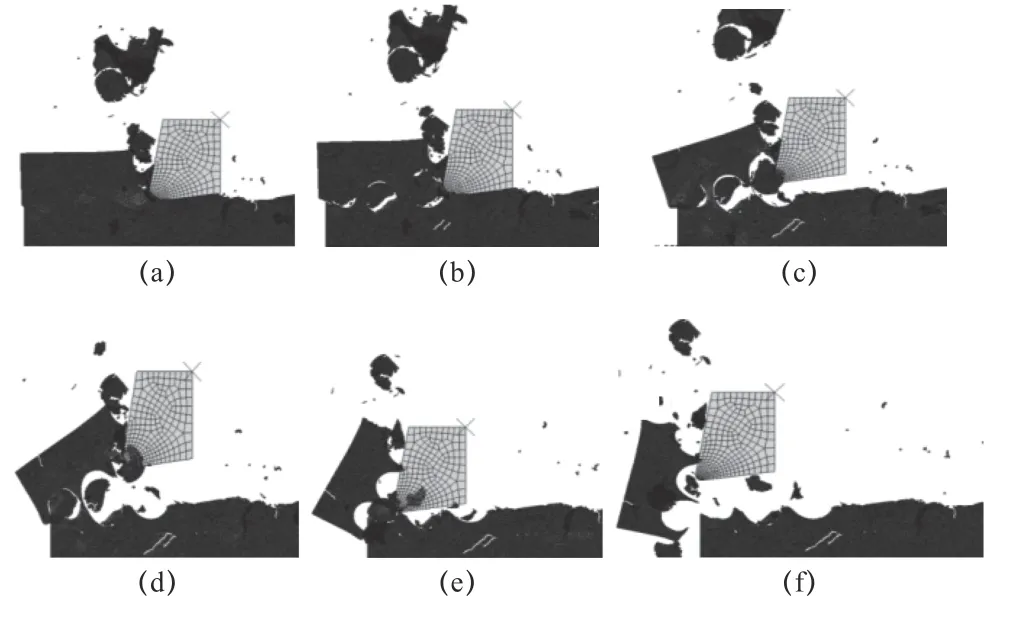

SiCp/Al 復(fù)合材料的常規(guī)切削模擬過(guò)程如圖3所示,分析了沿X軸負(fù)方向長(zhǎng)度為120 μm 的切削過(guò)程。如圖3a 所示,當(dāng)?shù)毒呓佑|工件時(shí)SiC 顆粒邊緣處產(chǎn)生明顯應(yīng)力Ⅰ,將會(huì)導(dǎo)致后續(xù)SiC 顆粒脫鍵和Al 基體產(chǎn)生裂紋,Al 基體由于刀具的進(jìn)給產(chǎn)生塑性形變Ⅱ。如圖3b 所示,刀具切削SiC 顆粒使得SiC 顆粒去除Ⅲ,由于刀具擠壓Al 體使得SiC 顆粒發(fā)生脫粘與崩碎Ⅳ Ⅴ。相比超聲振動(dòng)輔助切削,常規(guī)切削的脫粘現(xiàn)象更加明顯。如圖3c 所示,刀具切削SiC 顆粒時(shí),刀具的切削軌跡高于SiC 顆粒的中心線的位置導(dǎo)致SiC 顆粒與Al 基體分離,在工件表面留下裂紋與凹坑Ⅵ。由于刀具的進(jìn)給擠壓使得SiC 顆粒完全脫粘并去除Ⅶ。如圖3d所示,隨著切削長(zhǎng)度逐漸增加,Al 基體變形并撕裂成切屑Ⅷ,由于SiC 顆粒和周圍的Al 基體撕裂,顆粒之間的相互作用發(fā)生碰撞,SiC 顆粒發(fā)生破碎并被去除Ⅸ。

圖3 常規(guī)切削模擬過(guò)程

如圖3e 所示,刀具切削SiC 顆粒使得顆粒破碎并產(chǎn)生切屑Ⅹ,在工件表面形成裂紋。如圖3f 所示,隨著刀具的推進(jìn),Al 基體被刀具擠壓產(chǎn)生應(yīng)力和變形,被推到顆粒的上部。刀具與SiC 顆粒接觸出現(xiàn)裂紋,隨著裂紋擴(kuò)展,拉應(yīng)力在顆粒中心產(chǎn)生,在Al 基體和SiC 顆粒的共同作用下,顆粒裂紋擴(kuò)展的邊緣受到較大的壓應(yīng)力,隨著刀具的進(jìn)一步推進(jìn),SiC 顆粒在應(yīng)力作用下脆性斷裂Ⅺ,顆粒的上半部分被切割和去除,下半部分仍保持在Al基體中。SiC 顆粒由于Al 基體擠壓發(fā)生崩碎Ⅻ。

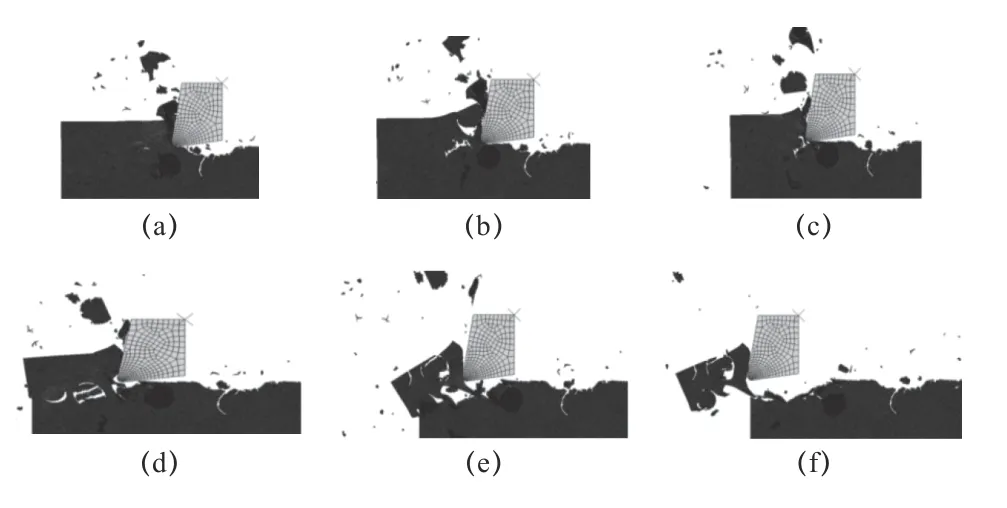

3.2 表面形貌分析

常規(guī)切削條件下切削完成后的表面形貌過(guò)程如圖4 所示,可以發(fā)現(xiàn)表面有多處坑洼,缺陷主要由SiC 顆粒的脫黏以及大塊Al 基體的撕裂脫離所形成。位于SiC 顆粒1 正下方的SiC 顆粒完全破碎,造成了工件的內(nèi)部缺陷。由于SiC 顆粒1 與Al 基體的脫黏,在切削表面上留下了較大的凹坑。在工件底部,有兩顆SiC 顆粒與Al 基部分脫黏且發(fā)生破碎。大塊的Al 基體因撕裂脫離工件,從而造成了很大的表面缺陷。

圖4 常規(guī)切削條件下工件被刀具切削形貌

超聲振動(dòng)輔助切削條件下切削過(guò)程的表面形貌如圖5 所示,可以發(fā)現(xiàn)表面較為平整,缺陷主要由SiC 顆粒與Al 基體的脫黏形成。切削路徑下方,有三顆SiC 顆粒發(fā)生了破碎,造成了工件的內(nèi)部缺陷,這是由于刀具在切削過(guò)程中伴有向下的擠壓。在工件底部,有兩顆SiC 顆粒與Al 基體部分脫黏,但未發(fā)生破碎。根據(jù)工件表面同一位置的表面缺陷變化,如圖6 所示,可以發(fā)現(xiàn)三顆SiC 顆粒與Al 基體脫黏后及時(shí)脫離了工件表面,大塊Al 基體在部分撕裂后,被切斷帶離了工件表面,沒(méi)有對(duì)工件表面造成較大的撕裂破壞,因此SiC 顆粒脫黏后形成的凹坑為工件尾端的主要缺陷。

圖5 超聲振動(dòng)輔助切削條件表面缺陷變化過(guò)程

圖6 超聲振動(dòng)輔助切削條件下工件尾部切削過(guò)程

綜上所述,超聲振動(dòng)輔助切削條件下的切削表面更優(yōu)異,表面質(zhì)量更好。

3.3 亞表面損傷分析

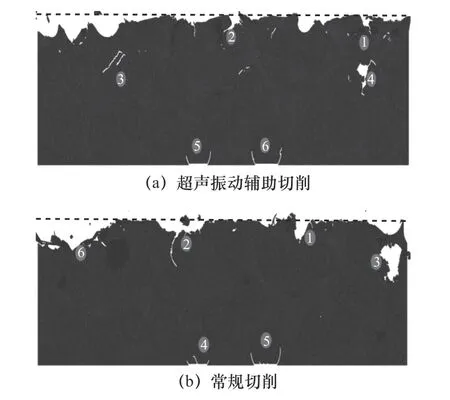

在切削SiCp/Al 復(fù)合材料時(shí),刀具進(jìn)給過(guò)程中SiC 顆粒與Al 基體相互作用會(huì)導(dǎo)致不同形式的亞表面損傷,通過(guò)有限元分析觀察到亞表面損傷形式主要包括顆粒斷裂、顆粒脫粘和基體開(kāi)裂。圖7 所示為采用有限元模擬分析對(duì)超聲振動(dòng)輔助切削和常規(guī)切削SiCp/Al 復(fù)合材料亞表面損傷比較,虛線為機(jī)加工表面。

圖7 材料亞表面形貌

由圖7a 可知,超聲振動(dòng)輔助切削下會(huì)產(chǎn)生不同程度的顆粒斷裂,這些顆粒的脆性斷裂會(huì)導(dǎo)致嚴(yán)重的亞表面損傷。①②兩處為刀具與顆粒直接接觸引起的顆粒斷裂,刀具將顆粒的上部切除,其余部分在應(yīng)力的作用下破碎,在基體中形成破碎顆粒,同時(shí)在剪切應(yīng)力的作用下顆粒周圍會(huì)產(chǎn)生細(xì)小裂紋。③處出現(xiàn)裂紋,④處出現(xiàn)較大裂紋并形成部分空腔,雖然這兩處顆粒未與刀具直接接觸,但應(yīng)力梯度和剪切應(yīng)力導(dǎo)致了顆粒斷裂,空腔是由于顆粒部分?jǐn)嗔讯纬傻模送膺€可以觀察到部分顆粒也有細(xì)小裂紋產(chǎn)生。⑤⑥兩處顆粒出現(xiàn)與基體脫粘現(xiàn)象,雖然此處顆粒未與刀具直接接觸,但在其余顆粒的擠壓以及外力的作用下而產(chǎn)生脫粘現(xiàn)象。

同樣地,圖7b 所示的常規(guī)切削下也會(huì)產(chǎn)生顆粒斷裂、顆粒脫粘等亞表面損傷。①②處為刀具與顆粒直接接觸引起的顆粒斷裂,在應(yīng)力的作用下顆粒斷裂處產(chǎn)生較大裂紋與空腔。③處由于顆粒與基體擠壓的相互作用產(chǎn)生應(yīng)力引起的顆粒斷裂與空腔。④⑤處觀察到顆粒出現(xiàn)不同程度顆粒脫粘并伴隨輕微裂紋,導(dǎo)致顆粒與基體之間形成間隙。⑥處可以觀察到大量顆粒破碎和顆粒斷裂以及裂紋產(chǎn)生。

通過(guò)對(duì)比分析觀察到超聲振動(dòng)輔助切削后的亞表面損傷相比于常規(guī)切削,顆粒斷裂、破碎、脫粘的程度較小,工件的亞表面損傷程度顯著降低。

4 結(jié)語(yǔ)

通過(guò)有限元分析研究了超聲振動(dòng)輔助切削SiCp/Al 復(fù)合材料的切削過(guò)程。采用常規(guī)切削與超聲振動(dòng)輔助切削兩種切削方式進(jìn)行了對(duì)比分析,可以得出以下結(jié)論。

(1)與常規(guī)切削相比,超聲振動(dòng)輔助切削中SiC 顆粒的斷裂損傷不顯著,且由于刀具的超聲振動(dòng)擠壓,切削過(guò)程中Al 基體的撕裂程度與SiC 顆粒破碎程度更加明顯,顆粒崩碎現(xiàn)象較少。

(2)與常規(guī)切削相比,超聲振動(dòng)輔助切削中,Al 基體的撕裂與SiC 顆粒脫粘所產(chǎn)生的凹坑在后續(xù)刀具超聲振動(dòng)加工過(guò)程中得到彌補(bǔ),使得超聲振動(dòng)輔助切削后的工件表面形貌更加平整且表面質(zhì)量更高。

(3)與常規(guī)切削相比,超聲振動(dòng)輔助切削下亞表面損傷更低。超聲振動(dòng)輔助切削亞表面損傷主要由細(xì)小裂紋、少量顆粒斷裂與脫粘現(xiàn)象組成,然而,常規(guī)切削下亞表面顯示出大量的空腔與裂紋,顆粒斷裂與脫粘現(xiàn)象也更加明顯。