無底孔箱底整體成型車切裝置設計

楊中寶 張 杰 房浩弟 孝本康 王衛鑫

(天津航天長征火箭制造有限公司,天津 300462)

整體成形工藝因其具有裝備簡單、成本低廉、產品性能及粗糙度好、材料利用率及精度高的優點而被廣泛應用到航空航天領域[1-5]。火箭貯箱箱底采用整體成形,可有效減少焊縫,避免焊接變形和缺陷,提高火箭服役安全性[6]。特別對無中心底孔整體成形的火箭貯箱箱底而言,如何通過整體車切內外形滿足產品加工要求是一個工藝技術難題。貯箱箱底壁厚較薄、體積較大、材料去除量大、不同類型產品口徑和高度差異大,車切加工存在加工易變形、壁厚均勻度不易控制、定位裝夾難度大、工裝適應性差等問題,為保證產品最終加工質量,工藝性和裝配性可靠、適應性強的車切裝置的設計成為必要。

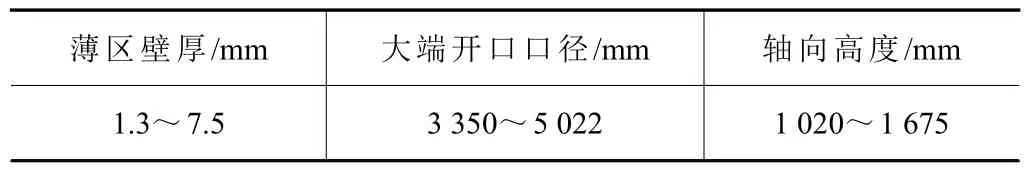

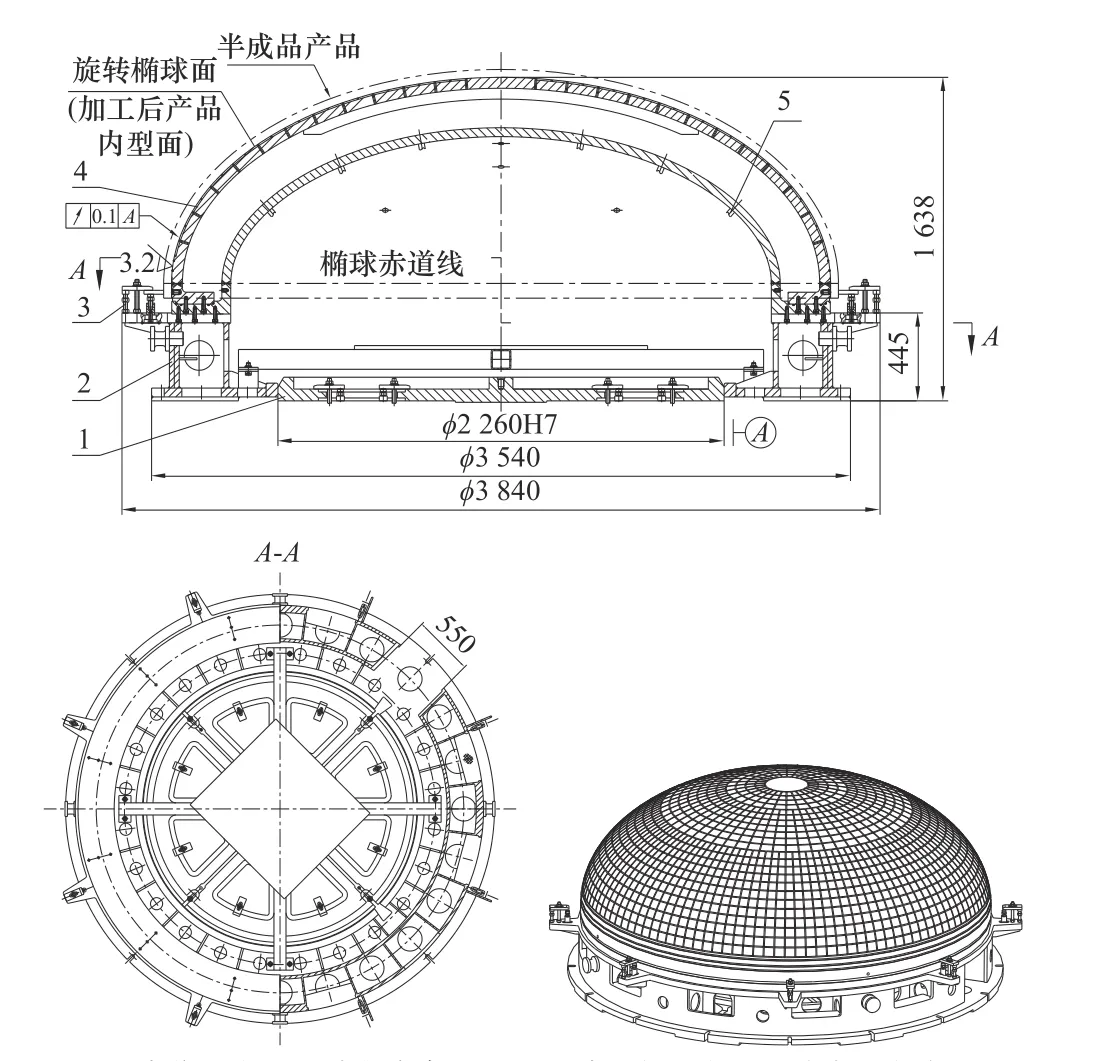

如圖1 所示,以橢球形和球形箱底產品為例,兩者材料均為2219 高強鋁合金,薄區壁厚、大端開口口徑和軸向高度等參數見表1。本文分別針對直徑3 m 級~5 m 級不同口徑、不同高度的橢球形和球形產品,以及直徑3 m 級橢球形無中心底孔整體箱底,設計研發了配套使用的通用型整體箱底內形車切裝置和專用型無中心底孔橢球箱底外形車切裝置。

表1 產品參數表

圖1 箱底示意圖

1 工藝方案

為提高無底孔整體箱底內外形車切加工精度和加工效率,制定總體工藝流程:焊接角片→車削內形裝夾找正→車削基準→車削內形→車削外形裝夾找正→車削外形→車斷大端→修磨。具體為:(1)為避免焊接熱影響對產品本體造成影響,在大端延伸余量區均布焊接角片用于固定夾緊;(2)采用內形面車切裝置,實現車削內形裝夾找正;(3)為便于后續車削外形裝夾找正,加工端面基準及外圓基準;(4)箱底內形面車削到位,包括頂蓋、圓環及叉形環內形面區域;(5)采用外形面車切裝置,實現車削外形裝夾找正;(6)車削箱底外形面并視檢測情況預留余量;(7)采用外形面車切裝置,在不進行二次裝夾、不更換加工設備的情況下,采用車削切斷方式去除大端余量區;(8)對壁厚超差區域進行局部修磨,保證壁厚在公差要求范圍內。根據產品加工工藝需求,完成整體箱底內外形車切裝置的研發設計。

2 通用型整體箱底內形車切裝置

2.1 結構設計

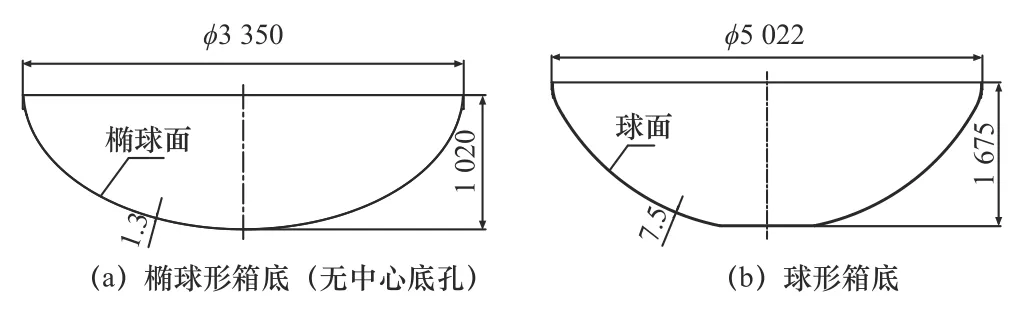

如圖2 所示,通用型整體箱底內形車切裝置整體采用柔性夾具設計思想[7-8],根據產品特點和加工裝夾要求,進行多自由度功能結構設計。圖2a和圖2b 分別為直徑3 m 級和直徑5 m 級產品對應的裝夾作業狀態,該裝置具有較強的適用性。

圖2 通用型整體箱底內形車切裝置

底盤4 通過壓緊組件與車床轉臺固連,支座5通過止口與底盤4 定位螺接,柔性支撐機構3 同時與底盤4 及支座5 定位連接且繞回轉中心均布,徑向調節機構2 與底盤4 固連且繞回轉中心均布,升降調節機構1 安裝在徑向調節機構2 的滑板外側端部。

2.2 功能及原理

支座5 頂端采用與產品隨形的可換式定位盤,實現產品的初定位支撐。徑向調節機構2 通過齒輪換向及絲杠導軌實現動力傳輸,利用滑板帶動升降調節機構1 實現沿徑向的伸縮調節,調節到位后利用滑板外側端部可調支腳進行支撐。升降調節機構1 采用內外滑箱結構,通過絲桿升降機和導軌滑塊實現外滑箱及其頂部微調壓緊機構的整體升降調節,利用微調壓緊機構及外滑箱側壁頂緊螺釘分別實現對產品的定位夾緊及機構整體穩固加強。柔性支撐機構3 通過隨形板上沿型面法向均布的可調頂緊螺釘實現對產品外表面的柔性包絡支撐,針對不同型號產品沿母線包絡覆蓋率均在2/3 以上。

2.3 有限元仿真分析

結合不同類型產品的實際工況,為保證裝置整體剛性和應用可靠性,對關鍵零部件進行有限元分析。

2.3.1 滑板有限元分析

經分析研究,在直徑5 m 級產品作業過程中,徑向調節機構的滑板受力狀況較惡劣。滑板主體采用Q235A 鋼,屈服強度235 MPa,彈性模量206 GPa,泊松比0.28,下面對其兩種不同狀態下受力情況進行分析。

(1)調節至完全伸出狀態

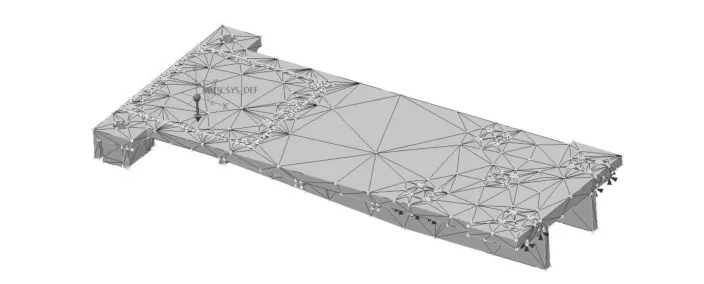

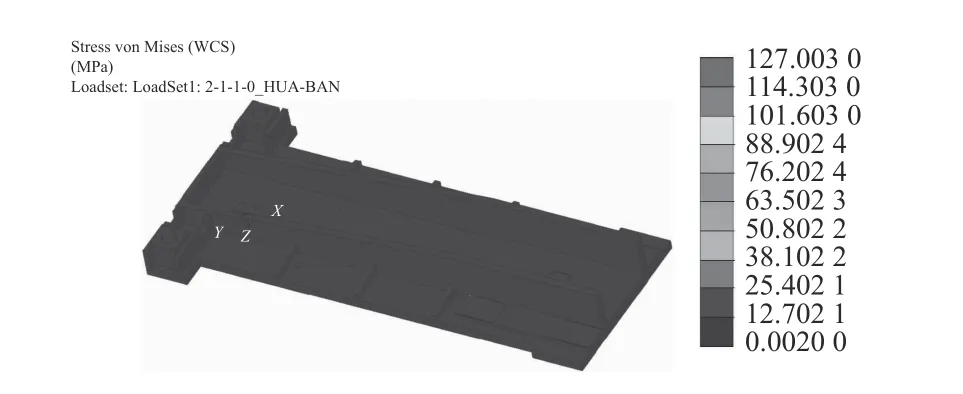

該狀態下未承載產品,滑板兩支腳處于懸空狀態,滑板移至最外端。本文通過Creo 自帶的工具模塊建立滑板實體幾何模型,采用3D 四面體單元自動劃分網格,劃分網格數為7 597。考慮升降調節機構重力作用,按垂直方向計算承載3 900 N 進行受力分析,對4 個滑塊位置進行位移全約束,如圖3 所示。

圖3 網格劃分及加載(滑板)

經有限元分析,應力和位移計算結果如圖4 和圖5 所示。

圖4 滑板應力云圖

圖5 滑板位移云圖

滑板最大Mises 應力為127 MPa,小于Q235A屈服強度235 MPa,滿足強度要求。在沿徑向距回轉中心最遠端位置,沿重力方向最大位移變形量為0.21 mm,滿足設計要求。

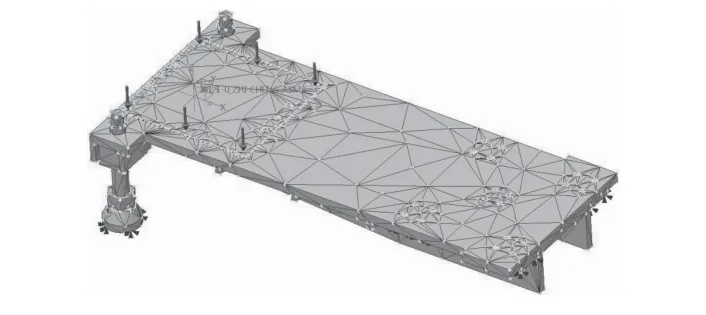

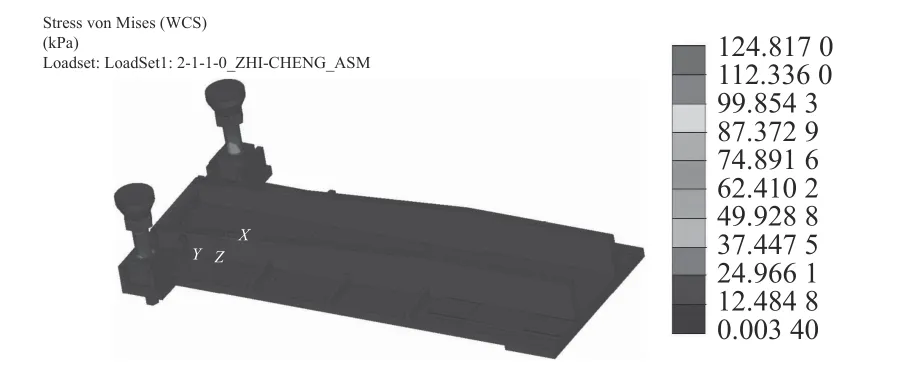

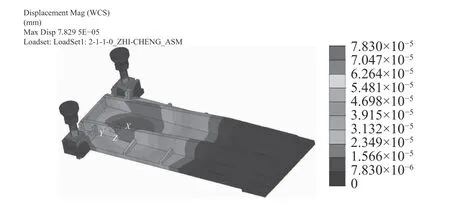

(2)產品兩點支撐找正狀態

在產品裝夾找正的調整過程中,考慮產品處于兩處角片支撐且滑板兩支腳撐緊的極端狀態,建立滑板及支腳幾何模型,采用3D 四面體單元自動劃分網格,劃分網格數為8 506。考慮升降調節機構及產品重力共同作用,按垂直方向計算承載26 500 N進行分析,對4 個滑塊位置及支腳支撐面進行位移全約束,如圖6~圖8 所示。

圖6 網格劃分及加載(支腳支撐)

圖7 滑板應力云圖

圖8 滑板位移云圖

經有限元分析,應力和位移計算結果如下:

滑板最大Mises 應力為124.8 kPa,遠小于Q235A屈服強度235 MPa,滿足強度要求。在滑板承載區域,沿重力方向最大位移變形量為7.8×10-5mm,滿足設計要求。

由上述分析可知,兩種極端狀態下受力和變形分析結果較理想,均可滿足設計要求。

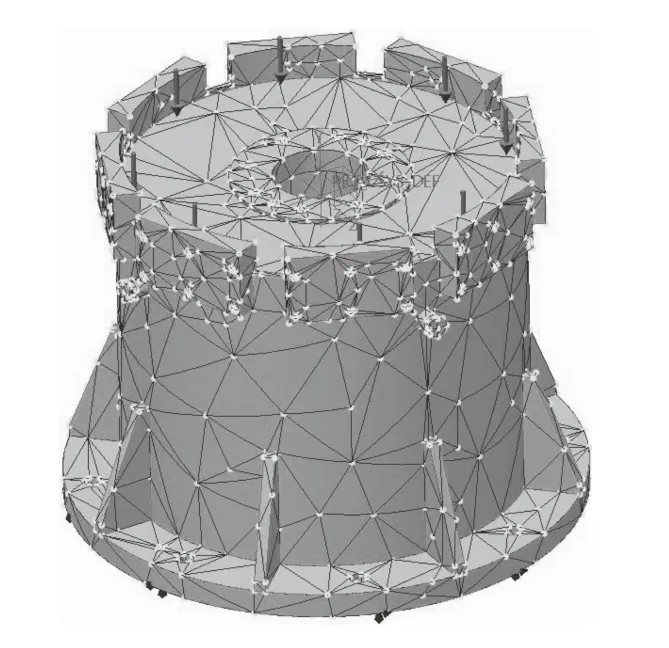

2.3.2 支座有限元分析

在φ5 000 mm 級產品作業過程中,支座作為主承力件同樣采用Q235A 鋼。建立支座幾何模型,采用3D 四面體單元自動劃分網格,劃分網格數為8 154。考慮產品毛坯重力及各微調壓緊機構壓緊力的共同作用,按豎直承載104 686 N 進行受力分析,對支座底部安裝面進行全約束,如圖9~圖11 所示。

圖9 網格劃分及加載(支座)

圖10 支座應力云圖

圖11 支座位移云圖

有限元分析應力和位移計算結果如下:

固定式支座最大Mises 應力為39.4 MPa,小于Q235A 屈服強度235 MPa,滿足強度要求。上端中心位置沿重力方向最大位移變形量為0.01 mm,滿足設計要求。

3 無中心底孔橢球箱底外形車切裝置

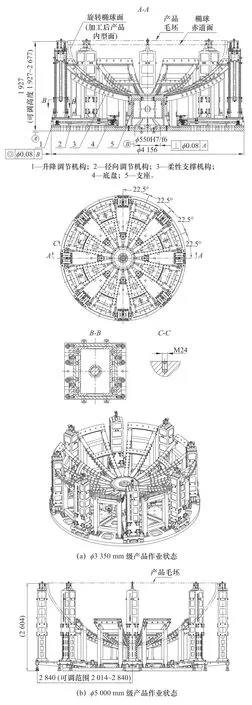

3.1 結構設計

如圖12 所示,外形車切裝置采用型面定位及吸附壓緊方式。考慮到車斷大端時克服切削力所需的吸附力較大,故外形胎定位型面采用24 道環槽及3 類共120 道縱槽的交叉型氣道結構形式,經分析計算足以滿足車斷大端所需吸附力要求。

圖12 無中心底孔橢球箱底外形車切裝置

定位組件1 經調整找正后,通過壓板組件與車床轉臺固連。底部支座2 通過定位組件1 進行導向定位,并通過壓板組件與車床轉臺固連。可調式壓緊組件3 在底部支座2 的上端面繞回轉中心均布安裝。真空組合胎4 主要由外形胎、內形胎、密封件及連接件組成,內外形胎采用交叉嵌入式定位連接方式形成腔體結構。外形胎外表面設置氣道并與腔體連通,內形胎設置腔體與外部管路連通接口。管路及抽真空系統5 通過內形胎的連通接口與真空組合胎4 的腔體接通。

3.2 功能及原理

通過調整找正定位組件1,可保證定位形胎與車床轉臺回轉軸心同軸,進而保證產品裝夾后相對車床轉臺位置度,避免了大噸位部件調整困難問題。底部支座2 設置觀察窗、進出操作孔及腳踏板等,可滿足吊裝找正、作業期間停機維護及產品檢測等工藝需求。可調式壓緊組件3 具備高度微調及固定夾緊功能,通過焊接角片實現對產品毛坯的調整找正及固定壓緊。真空組合胎4 通過外形胎隨形面可實現對產品的定位,通過形胎腔體并利用管路及抽真空系統5 實現對產品的吸附壓緊。

3.3 有限元仿真分析

為保證關鍵承力件及承壓件的強度和剛度,建立了關鍵件實體模型,并結合實際情況對其添加相應的載荷與約束[9],對關鍵件進行了靜態特性分析。

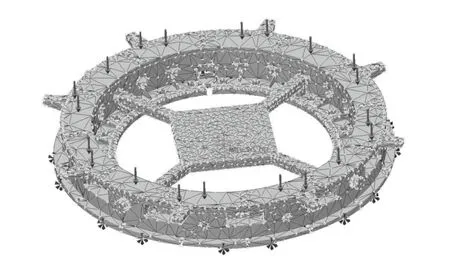

3.3.1 底部支座有限元分析

底部支座主要采用Q235A 鋼,屈服強度235 MPa,彈性模量206 GPa,泊松比0.28。通過Creo 自帶的工具模塊建立底部支座幾何模型,采用3D 四面體單元自動劃分網格,劃分網格數為32 438。考慮其上方安裝部件、產品毛坯及壓緊力等共同作用,按垂直方向計算承載17 t 進行受力分析,對底部支座底面進行位移全約束,如圖13 所示。

圖13 網格劃分及加載(底部支座)

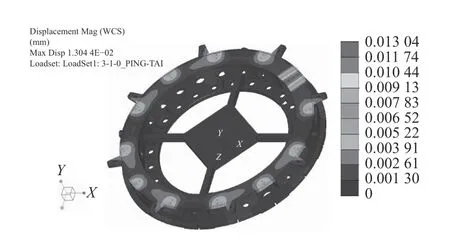

經有限元法分析,底部支座應力和位移計算結果如圖14 和圖15 所示。

圖14 底部支座應力云圖

圖15 底部支座位移云圖

底部支座上面板最大Mises 應力為7.33 MPa,小于Q235A 屈服強度235 MPa,滿足強度要求。在進出操作孔位置沿重力方向最大位移變形量為0.01 mm,滿足設計使用要求。

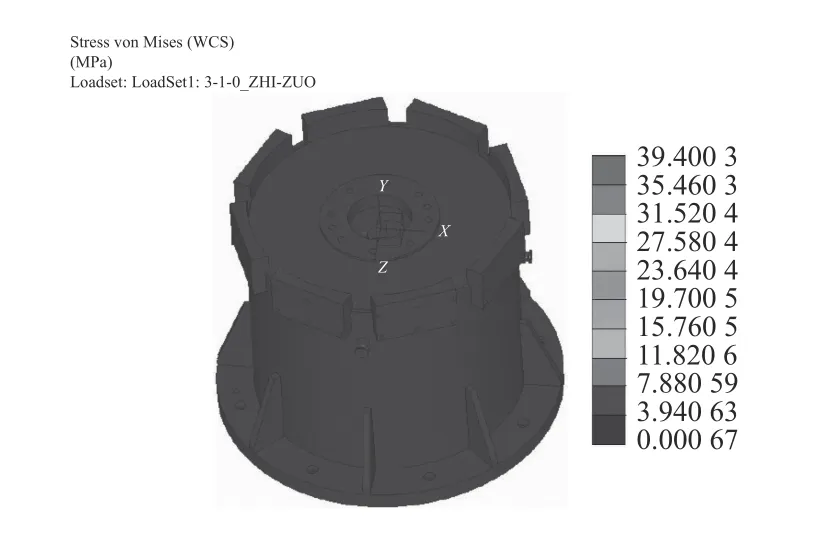

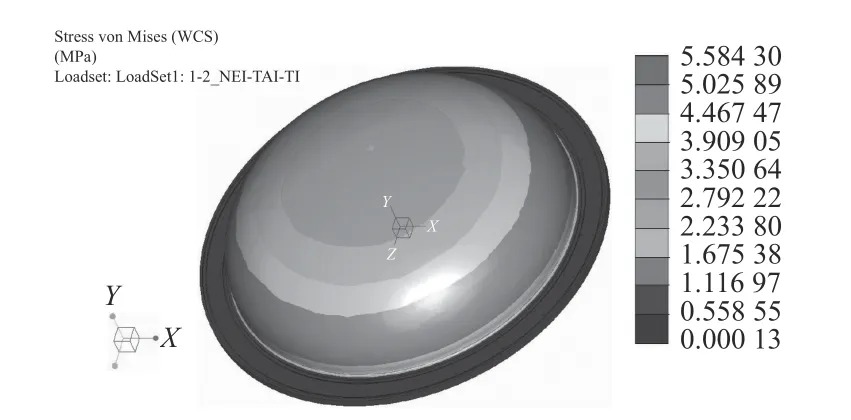

3.3.2 組合胎有限元分析

以理想抽真空狀態為研究對象,該狀態下密封腔體內外壓強差最大,其值為標準大氣壓(101 325 Pa)。結合實際工況,考慮產品重力及可調式壓緊組件壓緊力作用影響,對內外形胎受力分析如下。

內形胎采用16MnR 低合金鋼,屈服強度340 MPa,彈性模量202 GPa,泊松比0.3。建立內形胎幾何模型,采用3D 四面體單元自動劃分網格,劃分網格數為13 990。按承壓0.11 MPa 進行受力分析,對底部緊固法蘭端進行位移全約束,如圖16 所示。

圖16 網格劃分及加載(內形胎)

有限元分析應力和位移計算結果如圖17 和圖18所示。

圖17 內形胎應力云圖

圖18 內形胎位移云圖

內形胎最大Mises 應力為5.58 MPa,小于16 MnR屈服強度340 MPa,滿足強度要求。在頂端中心位置最大位移變形量為0.055 mm,滿足設計使用要求。

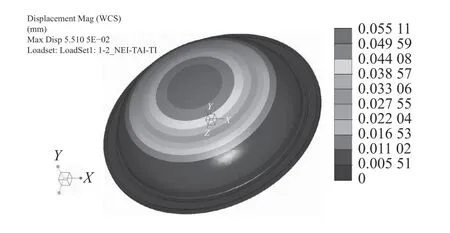

外形胎同樣采用16MnR 低合金鋼,建立外形胎幾何模型,采用3D 四面體單元自動劃分網格,劃分網格數為2 456。按承壓0.11 MPa、產品重力和壓緊力合載57 844 N 進行受力分析,對底面進行位移全約束,如圖19 所示。

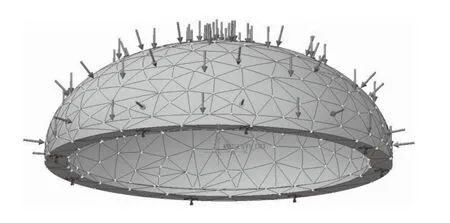

圖19 網格劃分及加載(外形胎)

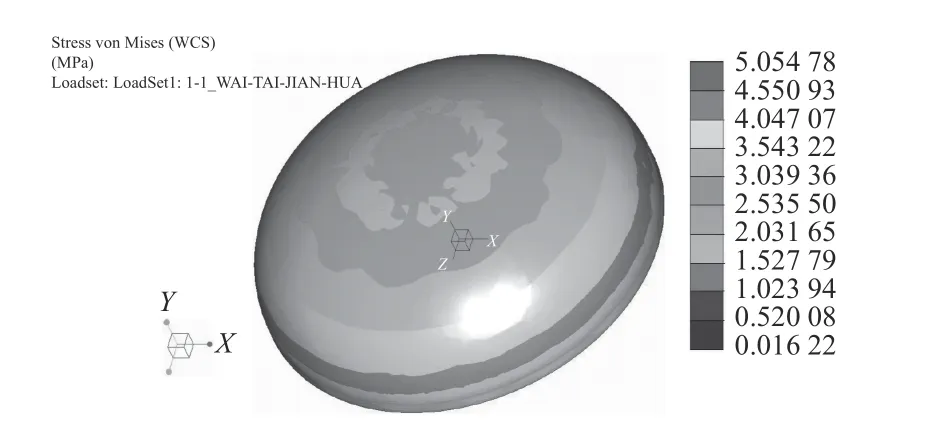

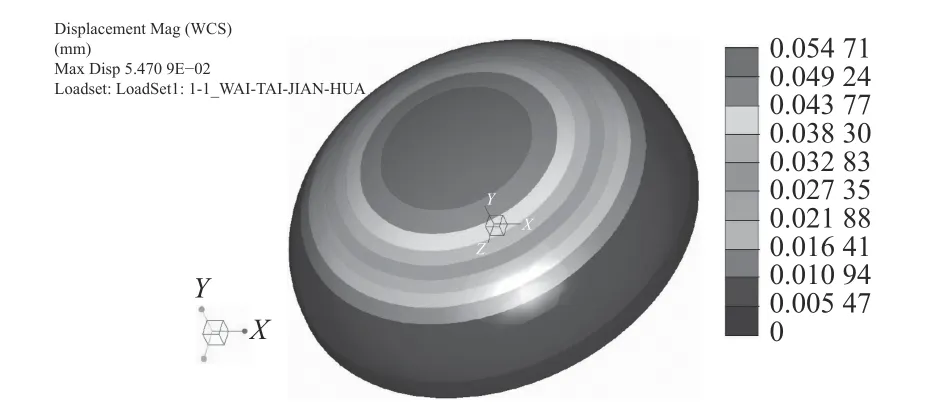

有限元分析應力和位移計算結果如圖20 和圖21所示。

圖20 外形胎應力云圖

圖21 外形胎位移云圖

外形胎最大Mises 應力為5.05 MPa,小于16MnR屈服強度340 MPa,滿足強度要求。在頂端中心位置最大位移變形量為0.055 mm,滿足設計使用要求。

4 技術參數及研制效果

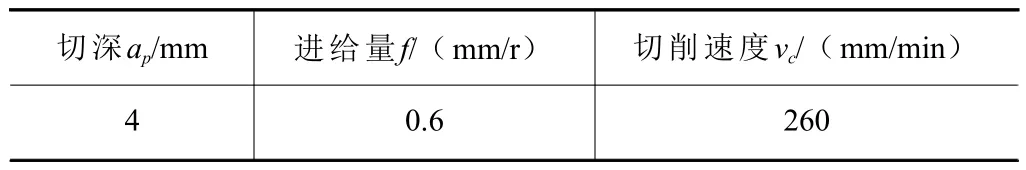

加工2 219 鋁合金箱底采用硬質合金車刀,以直徑3 m 級橢球箱底車斷大端時切削力最大的外形車切情況為例,其切削用量取值見表2。

表2 外形車削切削用量

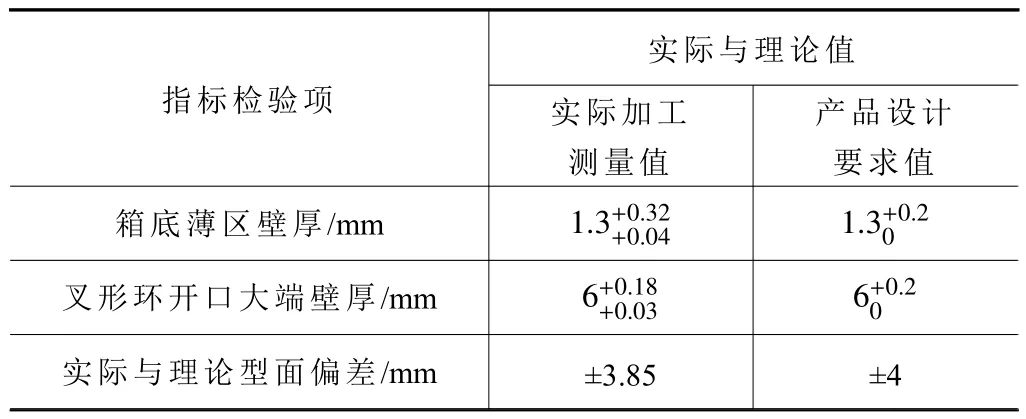

以直徑3 m 級無中心底孔橢球箱底內外形車削加工為例,對比實際加工測量及產品設計要求的技術數據指標,見表3。

表3 數據指標對照表

由表3 可見,叉形環開口大端壁厚、實際與理論型面偏差值均在產品技術要求范圍內,滿足產品設計要求。因吸附力不均、加工過程應力釋放變形等多種原因,箱底薄區局部區域壁厚較厚而產生超差現象。為防止過切,采用局部修磨方式保證超差區域達到產品公差要求。雖然存在局部超差且需修磨處理,但較先前采用車切箱底至大壁厚值再改用鏡像銑削方式而言,可大幅度提高加工效率。

經實際生產驗證,內形車切裝置采用柔性設計思想,可適用于不同尺寸的箱底零件加工,并保證產品更新速度,降低了夾具的設計和制造費用[10]。外形車切裝置采用型面定位吸附及端面壓緊方式,有效控制了加工變形,降低了定位裝夾難度,提高了加工效率。加工后的產品技術指標可較好地滿足工藝要求,裝配性和加工工藝性得到顯著提升。

5 設計創新及功能特點

(1)采用徑向及高度可調,粗調和微調結合的柔性設計思想,可滿足不同口徑、不同高度箱底產品的裝夾需求,提高了工裝的適用性。

(2)采用柔性可調輔助支撐及接口可互換式定位盤設計,可滿足不同類型、不同尺寸曲面產品包絡支撐的裝配穩定性需求。

(3)針對大型部件調整找正困難問題,采用輕便型導向式定位組件形式,提高了大型部件吊裝調整的便捷性。

(4)采用胎體型面定位,曲面吸附與端部壓緊相結合的定位夾緊方式,有效控制了產品車切加工的變形量,降低了定位裝夾難度,提高了加工效率。

6 結語

綜上所述,該成套箱底車切裝置具有以下優點:

(1)工裝適應性強,裝配工藝性、整體剛性和穩定性較好。

(2)通過結構優化設計,提高了產品定位裝夾的便捷性。

(3)定位夾緊方式合理可靠,可有效控制產品加工變形,提高了加工效率。

(4)該設計思路為大型曲面類產品的夾具設計提供了新方法,為同類型工裝設計提供了借鑒和參考。