配合比參數對水工滑膜混凝土振動黏度系數的影響

符 瓊

(營口海河水利監理有限公司,遼寧 營口 115000)

在水利工程建筑溢流面的混凝土澆筑施工過程中,我國早在20世紀70年代就開始應用滑動模板施工技術,該技術和其他常規施工方法相比,具有施工速度快,機械化程度高等諸多優勢[1]。同時,滑膜設施便于拆散和裝配,能夠實現重復利用,可以充分體現混凝土綠色環保與安全文明施工。相關研究表明,在滑膜混凝土施工過程中,混凝土本身必須要有一定的可振動液化性能,在振動器的振搗作用下具有一定的可塑性和流動性[2]。只有如此,才能使混凝土材料在施工過程中能夠完全充滿模板內部的空間,從而提高混凝土的整體密實度。在振動能量的作用下,混凝土內部阻礙水泥、骨料以及氣泡等質點發生相對運動的摩阻能力,在混凝土力學研究領域被稱為振動黏度系數[3]。因此,振動黏度系數研究在滑膜混凝土施工研究領域具有十分重要的作用和意義。顯然,混凝土的配合比是包括振動黏度系數在內的混凝土各種性能的主要影響因素[4]。基于此,此次研究通過室內試驗的方式,探討了分析混凝土配合比參數對振動黏度系數的影響,以便為工程設計和建設提供必要的支持和借鑒。

1 材料與方法

1.1 試驗材料

水泥是混凝土制作過程中的主要膠凝材料,對混凝土的性能存在直接影響。此次研究選擇的是遼寧省大連小野田水泥有限公司生產的P·O42.5普通硅酸鹽水泥。對水泥材料進行取樣檢測,其各項指標均滿足相關施工規范的要求,可以用于此次試驗研究。

粉煤灰是水工混凝土制作過程中最重要的摻合料,可以有效改善混凝土的性能。此次試驗研究選擇的是遼寧省大連北海頭熱電廠生產的電廠一級粉煤灰。

試驗用粗骨料為粒徑5~25 mm的人工碎石,產于大連周邊的石灰石礦尾料。經測定,其表觀密度為2.70 g/cm3,堆積密度為1.43 g/cm3,孔隙率為47.5%,級配良好。試驗用細骨料為表觀密度2.66 g/cm3的天然河沙,其細度模數為2.55,為中砂。

試驗用外加劑為上海華聯建筑材料有限公司出品的SN-Ⅱ高效減水劑,其推薦摻量為混凝土膠凝材料用量的1.2%,試驗用水為普通自來水。

1.2 試驗方法

試驗過程中以水工滑膜混凝土施工中常用的C30混凝土為例,結合相關施工規范設計出基礎配合比,在具體試驗過程中,根據不同影響因素的研究對配合比進行適當調整。按照試驗方案設計的配合比稱量好材料,然后,將粗骨料和細骨料倒入攪拌機攪拌30 s,再加入水泥和粉煤灰繼續攪拌60 s,最后加入水和減水劑攪拌120 s。

對制作完畢的水工滑膜混凝土進行振動黏度系數測試[5]。測試的理論依據為斯托克斯黏度定律。在試驗研究中對該定律的使用范圍進行必要拓展,將原來的落球式改為氣泡振動自動上浮式[6]。具體來看,在新拌制的混凝土中加入半徑為R的氣泡(試驗中利用乒乓球代替),由于氣泡的密度明顯小于混凝土的密度,在混凝土振動作用下,氣泡(乒乓球)將穿過混凝土勻速上浮[7]。因此,其受到的浮力和混凝土的黏性阻力為平衡力,振動黏度系數的計算公式如式(1):

(1)

式中:η為水工滑膜混凝土的振動黏度系數,N·s/m2;g為重力加速度,取10 m/s2;T為試驗中氣泡的上浮時間,s;R為氣泡的半徑,這里為乒乓球的半徑,取18.96 mm;ρc為混凝土的密度,kg/m3;ρb為乒乓球的密度,kg/m3;H為氣泡上浮的高度,m。

在試驗過程中,將容器底部預留放置振動棒的小孔,將連接乒乓球的細線通過小孔固定在容器底部,防止乒乓球位移。將制作好的混凝土倒入容器并抹平,將振動棒插入混凝土中振搗,并記錄好相應的時間和乒乓球位移數據,然后,根據上述公式計算獲取混凝土的振動黏度系數[8]。

2 試驗結果與分析

2.1 水泥用量

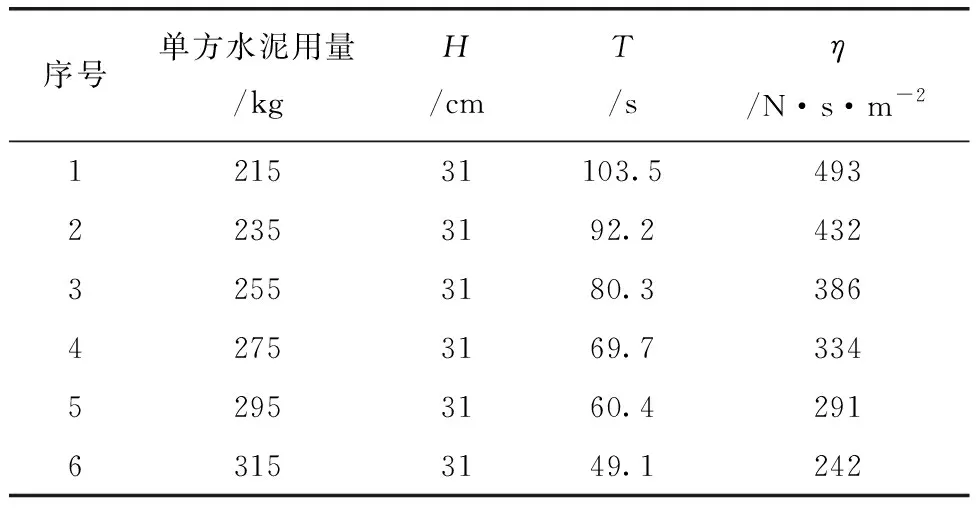

水泥是水工混凝土性能的關鍵性影響因素,為了研究不同水泥用量對水工混凝土振動黏度系數的影響,試驗中保持0.40的水膠比不變,設置單方混凝土水泥用量分別為215 kg、235 kg、255 kg、275 kg、295 kg、315 kg 6種不同的水泥用量水平,利用氣球法測定混凝土的振動黏度系數,結果如表1所示。根據試驗數據,繪制出振動黏度系數隨水泥用量的變化曲線,結果如圖1所示。由表1和圖1可以看出,在水膠比等其余參數保持不變的情況下,混凝土的振動黏度系數隨著水泥用量的增加而逐漸減小,并表現出比較顯著的線性變化特征。原因是增加水泥用量會造成混凝土中砂漿增加,從而加強了混凝土顆粒之間的潤滑作用。由此可見,在滑膜混凝土施工過程中,可以通過提高水泥用量的方式加速混凝土的振動液化狀態。當然,過量的水泥會顯著增加水化熱且不利于工程的經濟性,因此,需要結合工程實際合理設計。

圖1 振動黏度系數隨水泥用量變化曲線

表1 不同水泥用量振動黏度系數試驗結果

2.2 粉煤灰摻量

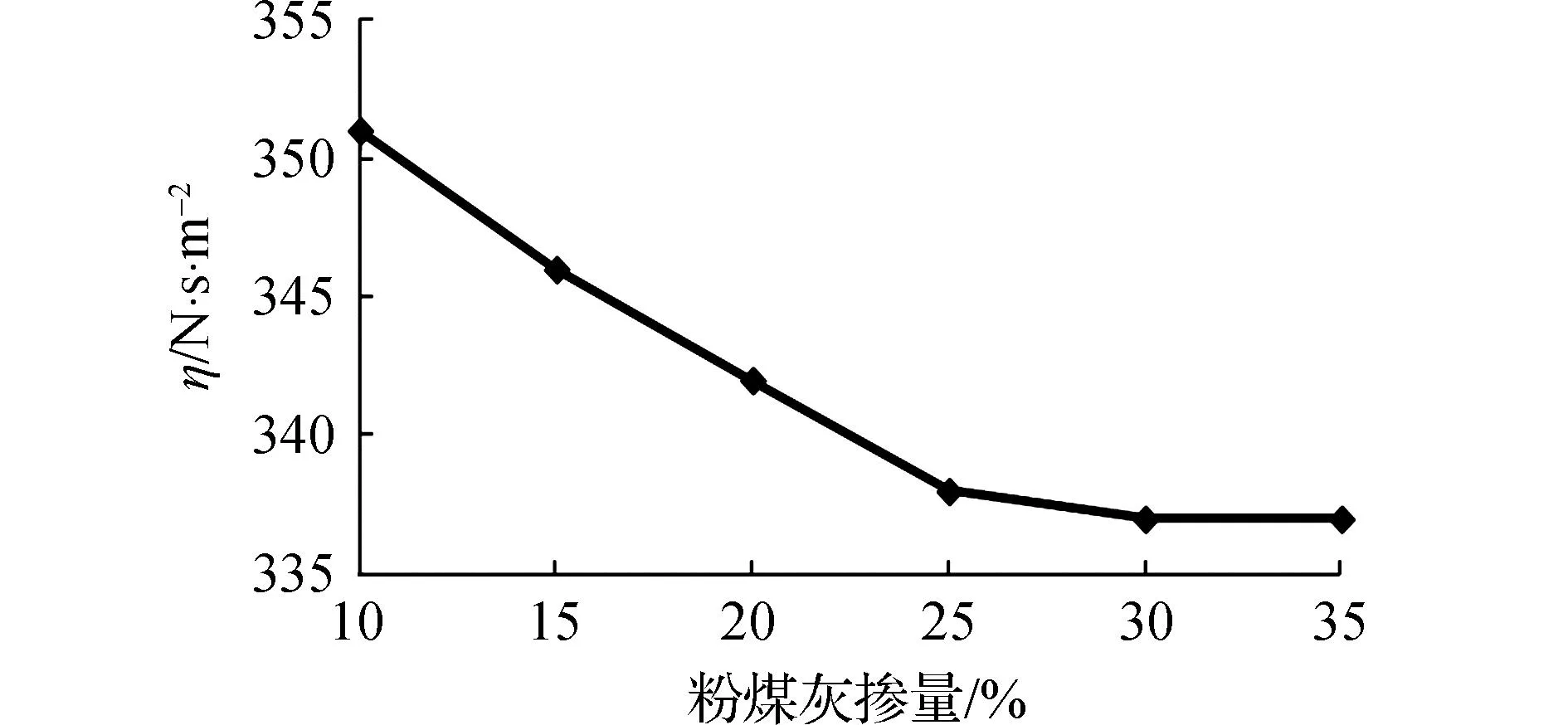

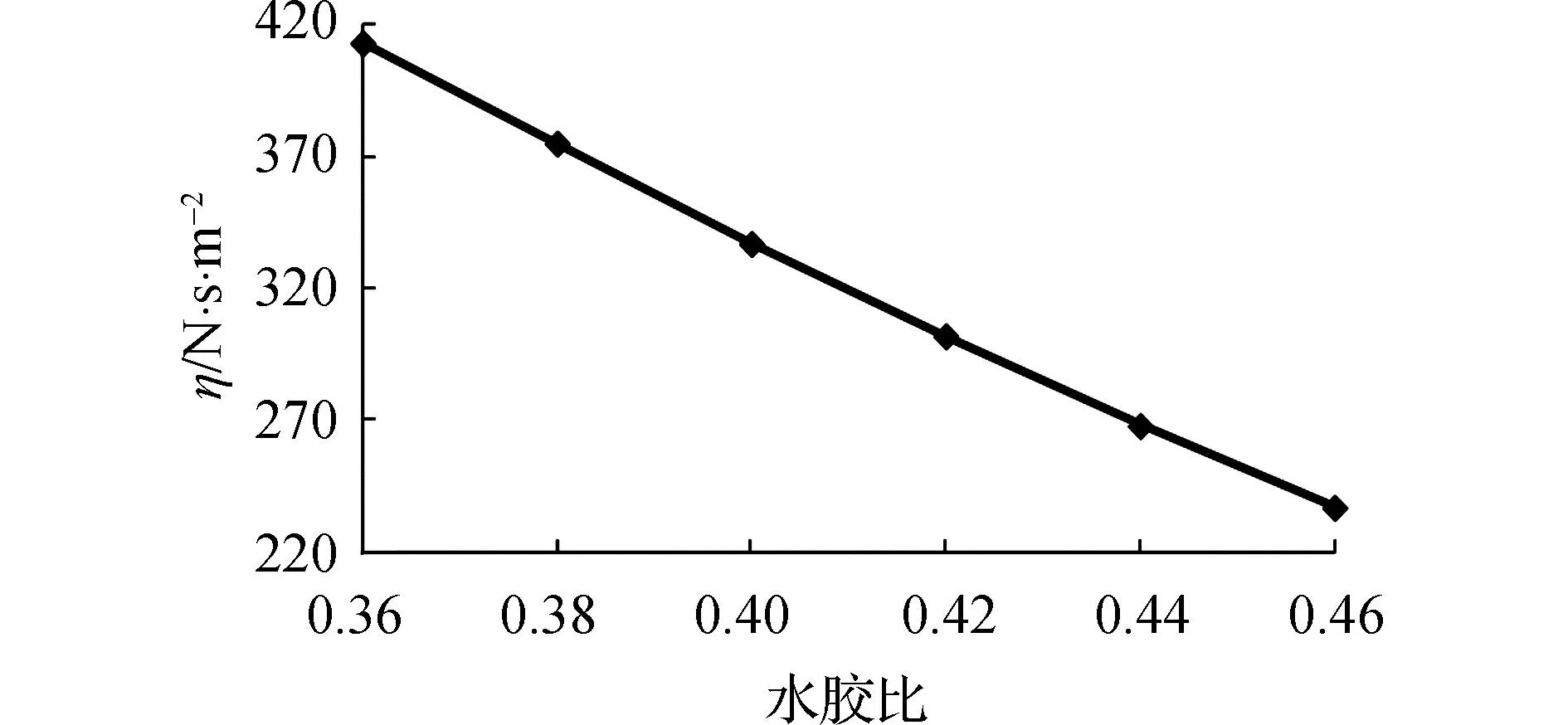

為了研究粉煤灰摻量的影響,研究中保持水膠比為0.40,單方水泥用量為275 kg不變,設置10%、15%、20%、25%、30%和35%等6種不同的粉煤灰摻量進行試驗,利用氣球法測定混凝土的振動黏度系數,結果如表2所示。根據試驗數據,繪制出振動黏度系數隨粉煤灰摻量的變化曲線,結果如圖2所示。由表2和圖2可以看出,在其余參數不變的情況下,隨著混凝土中粉煤灰摻量的增加,其振動黏度系數呈現出先減小后趨于穩定的變化趨勢,當粉煤灰的摻量超過25%之后,再增加粉煤灰的摻量,混凝土的振動黏度系數不再發生明顯的變化。究其原因,主要是粉煤灰中70%左右的顆粒為內部致密、表面光滑的玻璃微珠,可以起到良好的潤滑作用,能夠有效分散混凝土聚集的水泥顆粒,從而減小混凝土內部固體顆粒之間的摩擦力。但是,粉煤灰摻量增加到一定程度之后,所需的表層水量會迅速增大,因此,振動黏度系數不再繼續減小。從試驗結果來看,粉煤灰摻量的臨界值為25%。

圖2 振動黏度系數隨粉煤灰摻量變化曲線

表2 不同粉煤灰摻量振動黏度系數試驗結果

2.3 水膠比

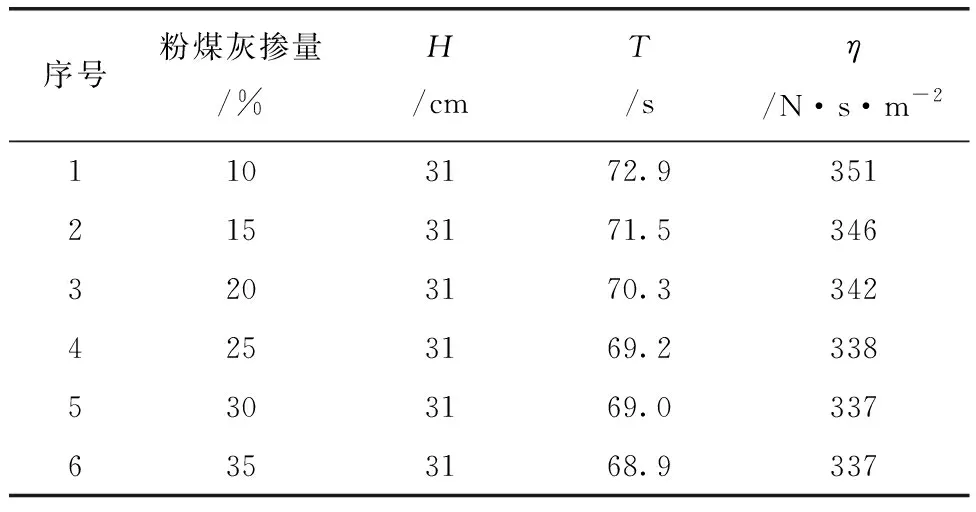

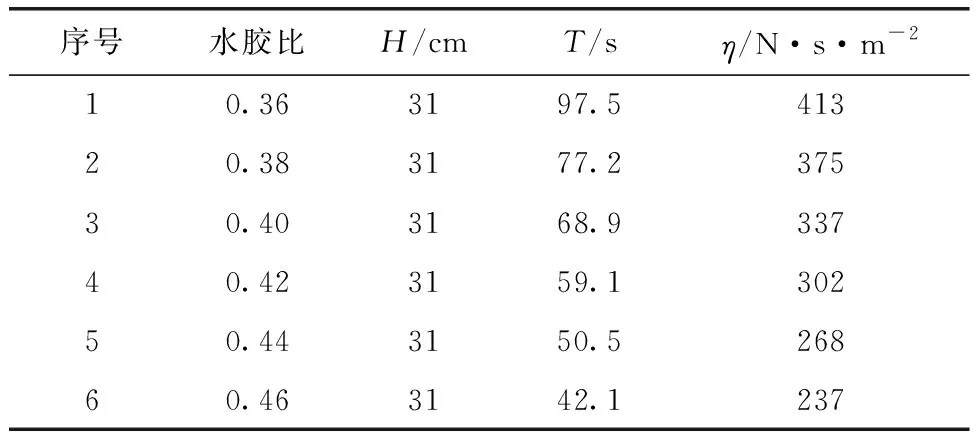

為了研究水膠比對混凝土振動黏度系數的影響,試驗中保持其余參數不變,設置了0.36、0.38、0.40、0.42、0.44、0.46 6種不同的水膠比試驗方案,利用氣球法對不同水膠比混凝土的振動黏度系數,結果如表3所示。根據試驗數據繪制出振動黏度系數隨水膠比的變化曲線,結果如圖3所示。由表3和圖3可以看出,混凝土的振動黏度系數隨著水膠比的增大而減小,且兩者之間存在比較顯著的線性關系。顯然,水膠比的增大意味著單位體積用水量的增大,在振搗過程中混凝土骨料之間的黏聚力以及嵌擠力明顯減小,因此,振動黏度系數也會減小。因此,在實際工程設計中可以通過調節水膠比達到最佳振動液化狀態。

圖3 振動黏度系數隨水膠比變化曲線

表3 不同水膠比振動黏度系數試驗結果

3 結 論

(1)混凝土的水泥用量、粉煤灰用量和水膠比對混凝土振動黏度系數存在較為明顯的影響。

(2)隨著水泥用量和水膠比的增大,振動黏度系數呈現出線性減小的變化特點。

(3)隨著粉煤灰摻量的增大,振動黏度系數呈現出現線性減小后趨于穩定的變化特點。

(4)在具體的工程建設過程中,應該根據工程實際,選擇合適的配合比參數,使混凝土達到最佳的振動液化狀態。