礦物摻合料和鋼纖維對水工混凝土性能影響研究

劉元剛

(莊河市水務行政執法隊,遼寧 莊河 116400)

大體積混凝土在港口碼頭、地鐵隧道、鐵路橋梁及水利工程建設中的應用越來越廣泛,在實際應用時無法避免地會出現混凝土裂縫問題,水工結構帶裂縫服役的現象普遍存在[1]。水工混凝土結構和組成較為復雜,很多原因都會引起裂縫的形成,一般只要內部的拉應力大于其極限抗拉強度就會出現裂縫[2-3]。目前,為提高混凝土抗裂性能工程上大多選用調整配合比的方式,加入橡膠、外加劑、纖維和礦物摻合料可以有效降低其早期收縮,在一定程度上改善早期抗裂性能[4]。礦物摻合料和纖維作為重要組成材料,對于混凝土韌性和抗裂性能的改善作用非常明顯,但是兩者對提升抗裂性能的作用機理存在一定差異[5-7]。鑒于此,本文利用室內試驗探討了水工混凝土斷裂性能、力學性能和工作性受不同鋼纖維摻量、粉煤灰及硅粉摻量的影響,以期為高性能水工混凝土推廣應用提供一定支持。

1 材料與方法

1.1 試驗材料

采用中國葛洲壩集團生產的P·O 42.5級水泥,比表面積350 m2/kg,標準稠度27.0%,3 d、28 d抗壓強度28.7 MPa和49.5 MPa;黑龍江火電公司提供的磨細Ⅰ級粉煤灰,需水量比96.7%,細度(45 μm)9.5%,燒失率1.2%;試驗所用硅粉比表面積24 000 m2/kg,粒徑95nm;外加劑用PCA?-Ⅰ聚羧酸高效減水劑,減水率28.5%,拌和水為當地自來水;市場上購買的多錨點鋼纖維,抗拉強度≥1000 MPa,彈性模量220~240 GPa,等效直徑500 μm,長度25 mm,斷裂伸長率15%,密度7.6 g/cm3;骨料選用粒徑5~25 mm的石灰巖碎石及渾河中砂,砂的含泥量1.0%,細度模數2.81。

1.2 配合比設計

根據水利工程結構特征和試驗目的設計混凝土強度等級C60,減水劑摻量1.5%,砂率32%,鋼纖維摻量0、0.6%、1.2%、1.8%、2.4%,粉煤灰摻量10%、20%、30%,硅粉摻量0%、2%、4%、6%、8%,并結合實踐經驗確定配合比如表1。

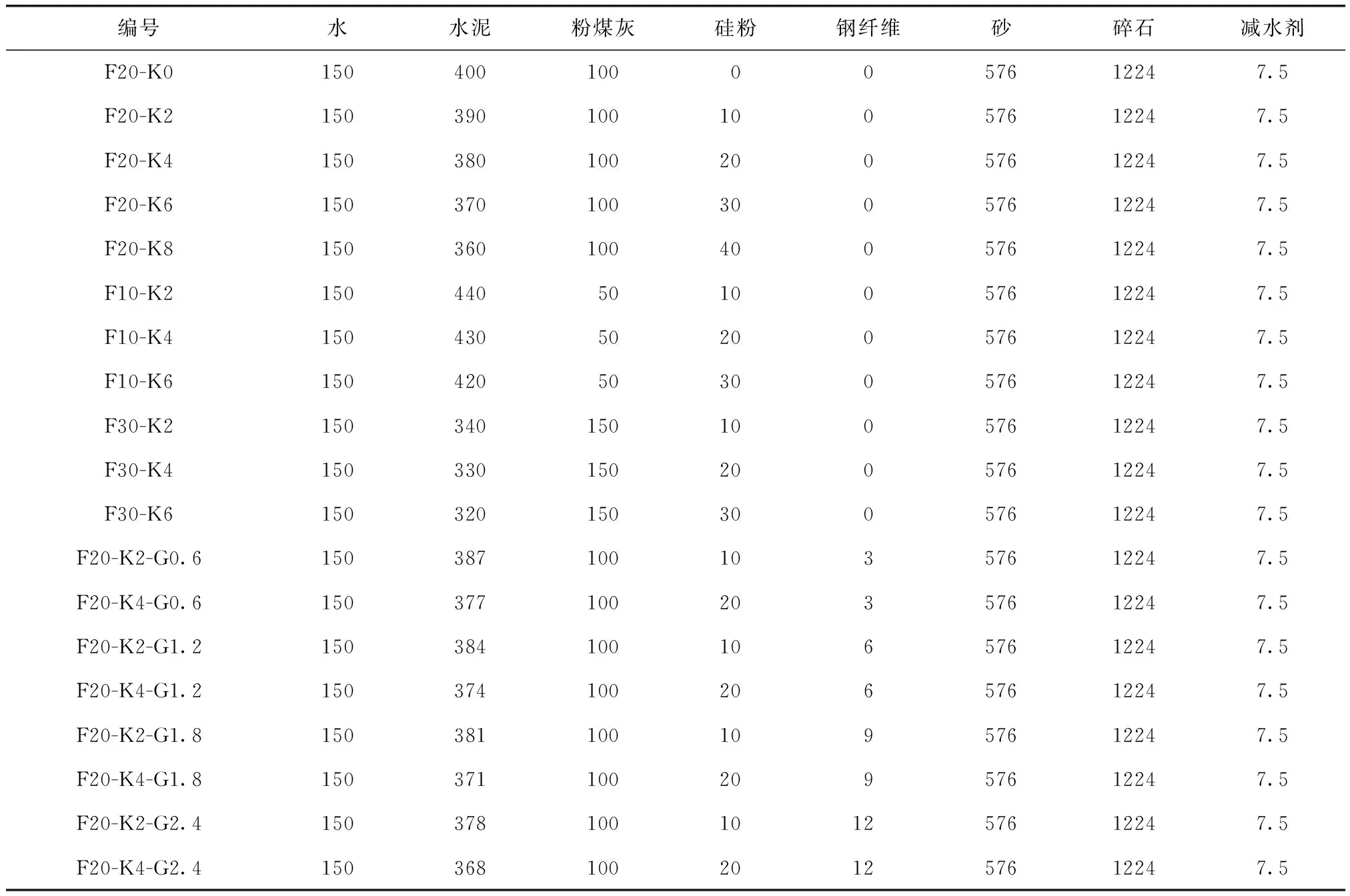

表1 單方混凝土配合比設計 kg

1.3 試驗方法

根據《水工混凝土試驗規程》(DL/T 5150—2017)和《纖維混凝土試驗方法》(CECS 13—2009)進行各組試件彎拉與抗壓強度、彎曲性能以及斷裂性能測試,其中彎拉強度成型尺寸550 mm×150 mm×150 mm,抗壓強度成型尺寸150 mm×150 mm×150 mm,彎曲韌性和斷裂性能成型尺寸均為400 mm×100 mm×100 m,采用直接拉伸法進行斷裂性能測試。

2 結果與分析

2.1 拌合物工作性能

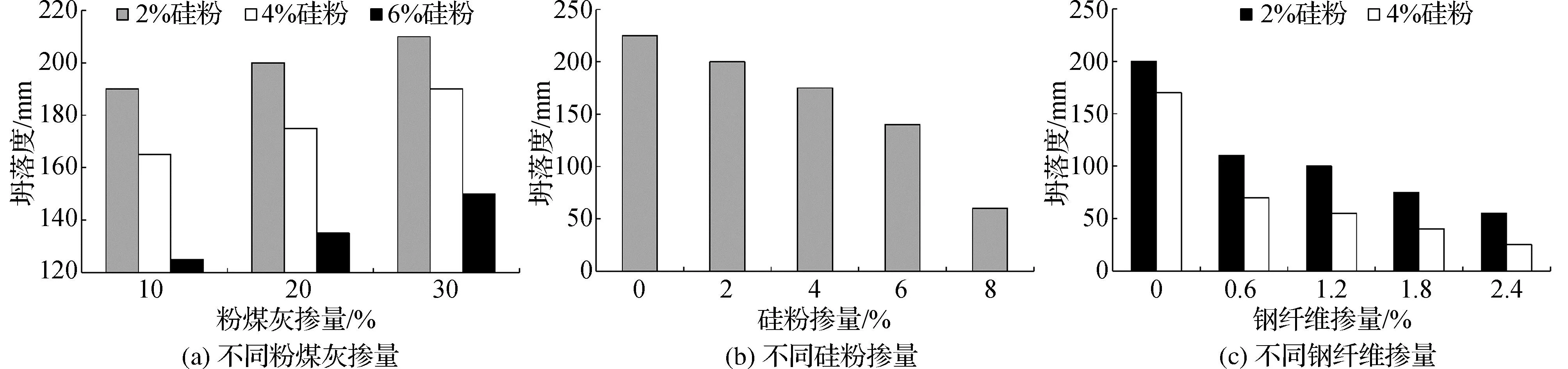

新拌混凝土坍落度受10%、20%、30%粉煤灰和2%、4%、6%、8%硅粉以及0.6%、1.2%、1.8%、2.4%鋼纖維摻量的影響如圖1。由圖1(a)可知,固定硅粉摻量不變時,新拌混凝土坍落度隨粉煤灰摻量的增加呈現上升趨勢,這是因為粉煤灰較水泥的需水量少,將其等量替代水泥后有利于改善拌合物和易性,使其保水性與黏聚性更好。另外,表面光滑的球狀玻璃體粉煤灰顆粒具有潤滑作用,在一定程度上會增大坍落度[8]。

圖1 新拌混凝土坍落度

從圖1(b)可以看出,在混凝土中摻入比表面積更大的硅粉能夠在一定程度上降低拌合物流動性。從圖1(c)可以看出,在混凝土中摻入鋼纖維會降低拌合物工作性,究其原因是交錯搭接的鋼纖維會降低拌合物流動性。

2.2 混凝土力學性能

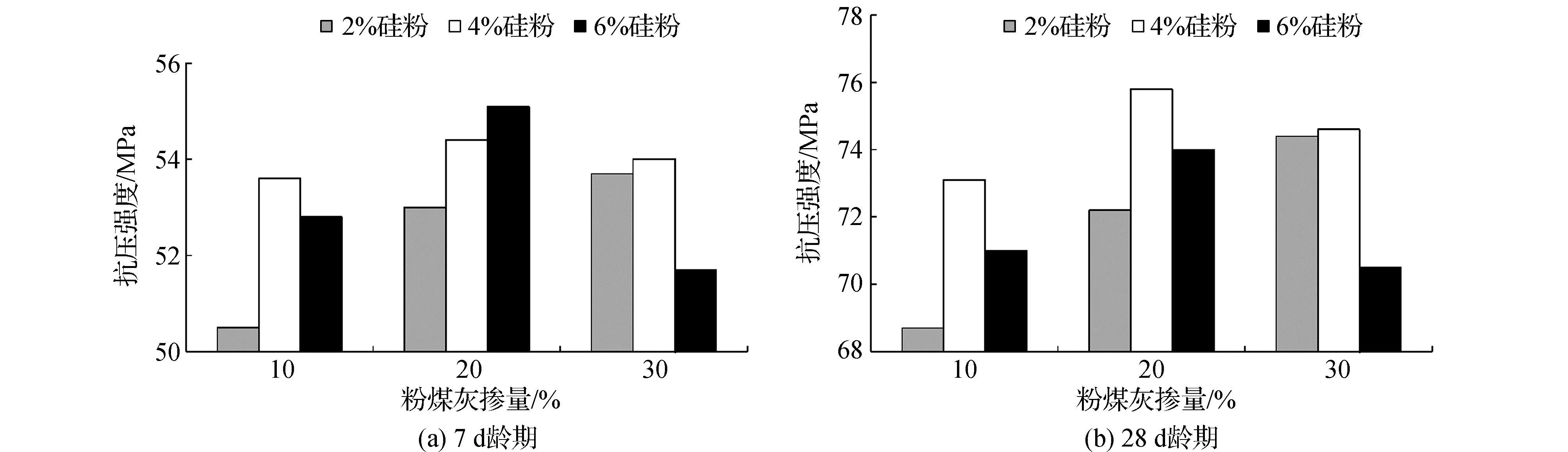

(1) 抗壓強度。試件7 d和28 d齡期抗壓強度受10%、20%、30%粉煤灰摻量的影響如圖2。從圖2可以看出,固定硅粉摻量2%不變時,增加粉煤灰摻量試件的7 d、28 d抗壓強度均表現出增大趨勢;摻4%、6%硅粉條件下,增加粉煤灰摻量試件的7 d、28 d抗壓強度均表現出先上升后下降的變化趨勢。這是因為粉煤灰中的Al2O3、SiO2成分可與水化產物反應形成硅酸鈣凝膠,從而使得基體強度明顯提高;進一步增大粉煤灰摻量導致水泥用量過少,參與水化的膠材較少使得抗壓強度下降[9]。結合試驗數據,研究認為摻20%粉煤灰時試件的抗壓強度最優。

圖2 不同粉煤灰摻量混凝土抗壓強度

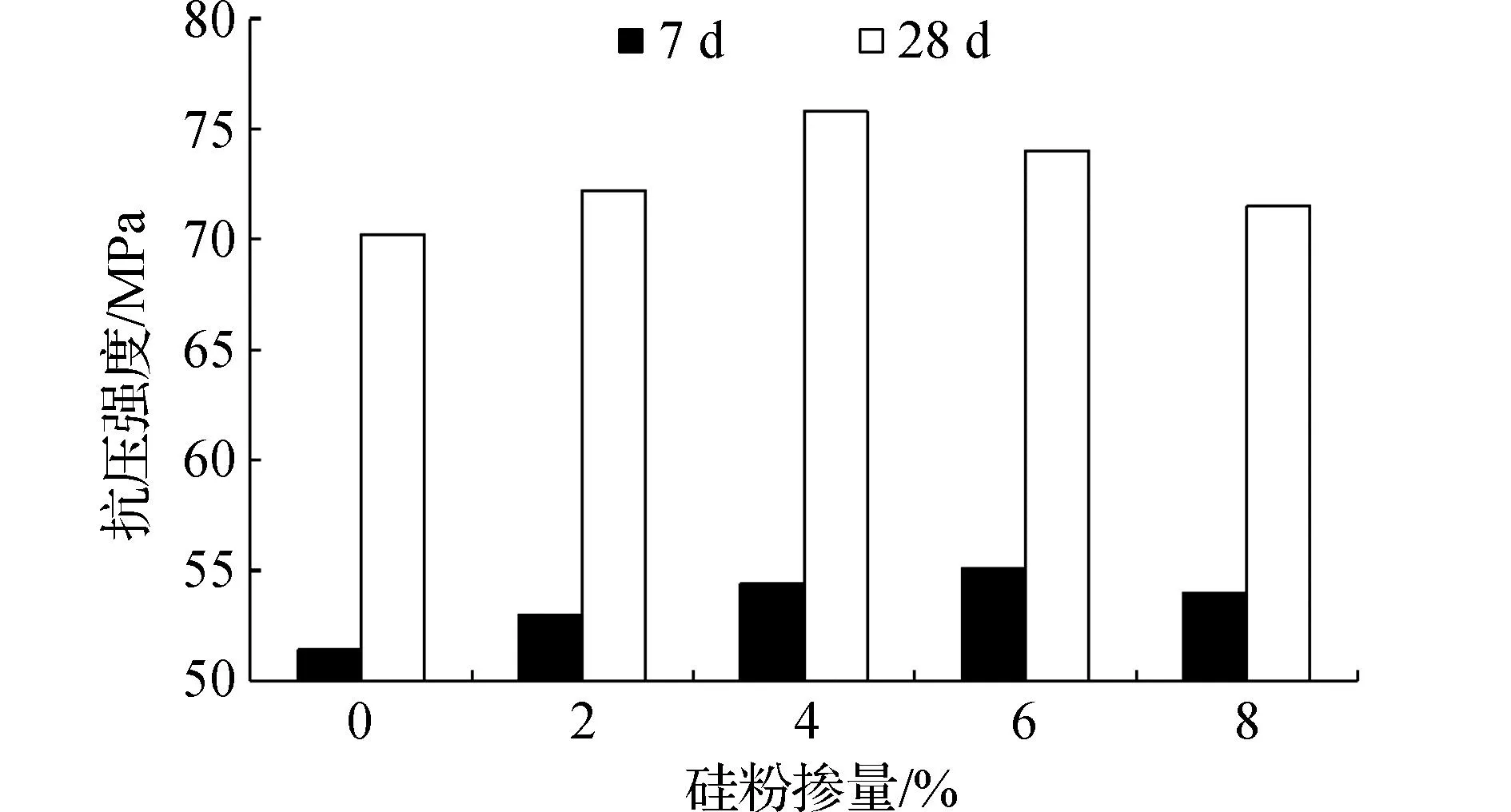

混凝土7 d、28 d抗壓強度受2%、4%、6%、8%硅粉摻量的影響如圖3。由圖3可知,固定粉煤灰摻量20%不變時,增大硅粉摻量試件的7 d、28 d抗壓強度均表現出先上升后下降的變化趨勢,摻硅粉組明顯高于未摻硅粉組的抗壓強度。另外,摻4%硅粉條件下,試件的28 d抗壓強度最高達到75.8 MPa,這是因為硅粉的填充和活性效應可以對內部孔隙起到填充作用,硅粉中含有的活性物質可以與水化產物Ca(OH)2生成硅酸鈣凝膠,從而增大混凝土的密實度和整體強度。進一步增大硅粉摻量會減少參與水化的水分,其表面吸水效應對水泥水化逐漸發揮抑制作用,故硅粉摻量過高會降低試件強度[10-11]。

圖3 不同硅粉摻量混凝土抗壓強度

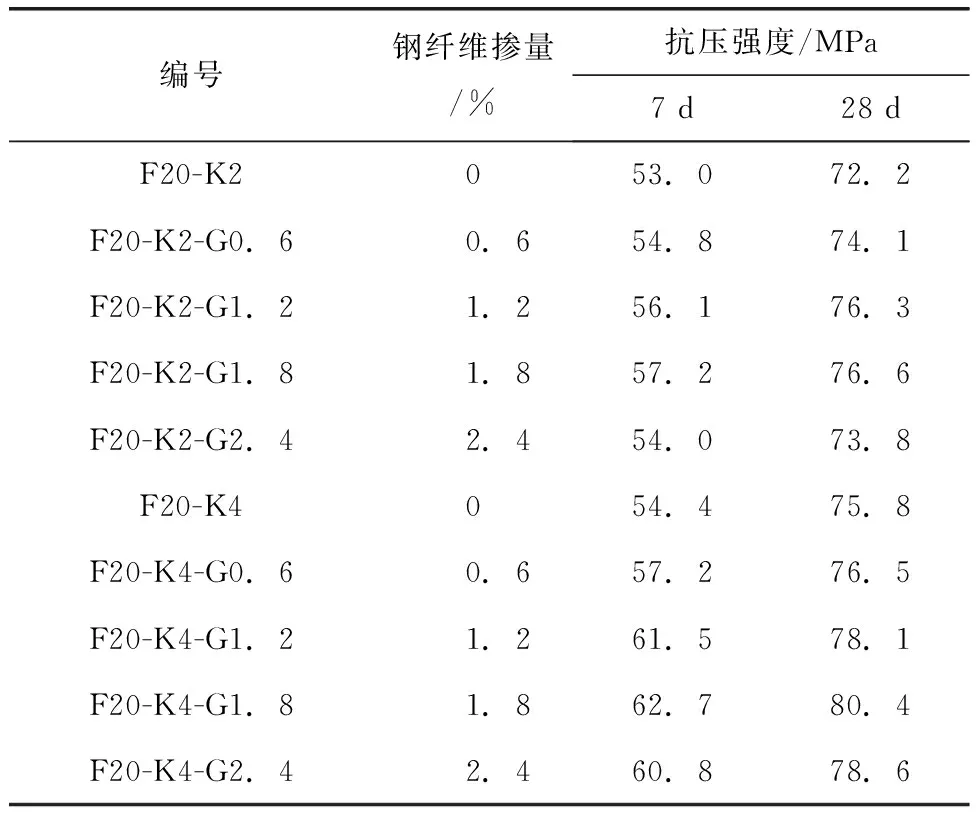

混凝土7 d、28 d抗壓強度受0.6%、1.2%、1.8%、2.4%鋼纖維摻量的影響如表2,結果表明增大鋼纖維摻量試件的7 d、28 d抗壓強度均表現出先上升后下降的變化趨勢,摻1.8%鋼纖維時的強度最高。這是因為混凝土基體與鋼纖維之間具有較高的黏結強度,受壓過程中混凝土受到鋼纖維約束可在一定程度上減緩受壓破壞進程,從而提高基體強度[12-13]。進一步增大鋼纖維摻量超過1.8%情況下,交錯搭接的鋼纖維會導致內部缺陷的增多,使得基體強度有所下降。

表2 不同鋼纖維摻量混凝土抗壓強度

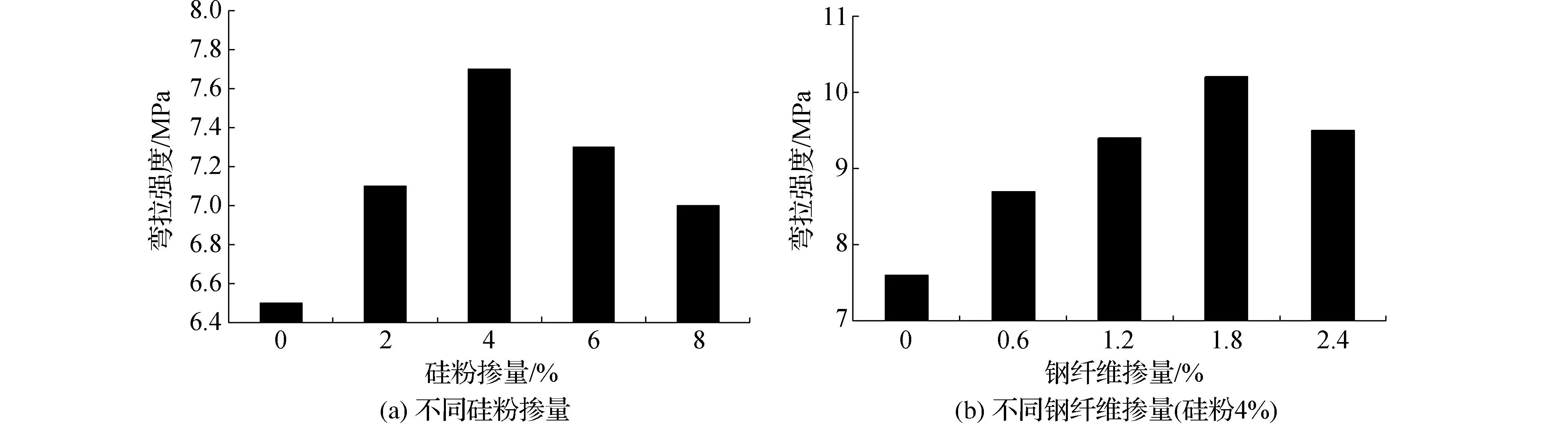

(2)彎拉強度。混凝土7 d、28 d彎拉強度受2%、4%、6%、8%硅粉和0.6%、1.2%、1.8%、2.4%鋼纖維摻量的影響如圖4。從圖4(a)可以看出,混凝土彎拉強度隨硅粉摻量的增加表現出先上升后下降的變化趨勢,究其原因是摻入適量硅粉有利于改善內部孔隙結構,從而提高基體結構的密實度和彎拉強度。從圖4(b)可以看出,摻入鋼纖維能夠在一定程度上提高試件的彎拉性能,其彎拉強度隨鋼纖維摻量的提高表現出先上升后下降的變化特征,這是因為摻入過多的鋼纖維會增大內部缺陷,從而降低基體的彎拉強度。

圖4 不同硅粉、鋼纖維摻量混凝土抗壓強度

2.3 彎曲韌性與斷裂性能

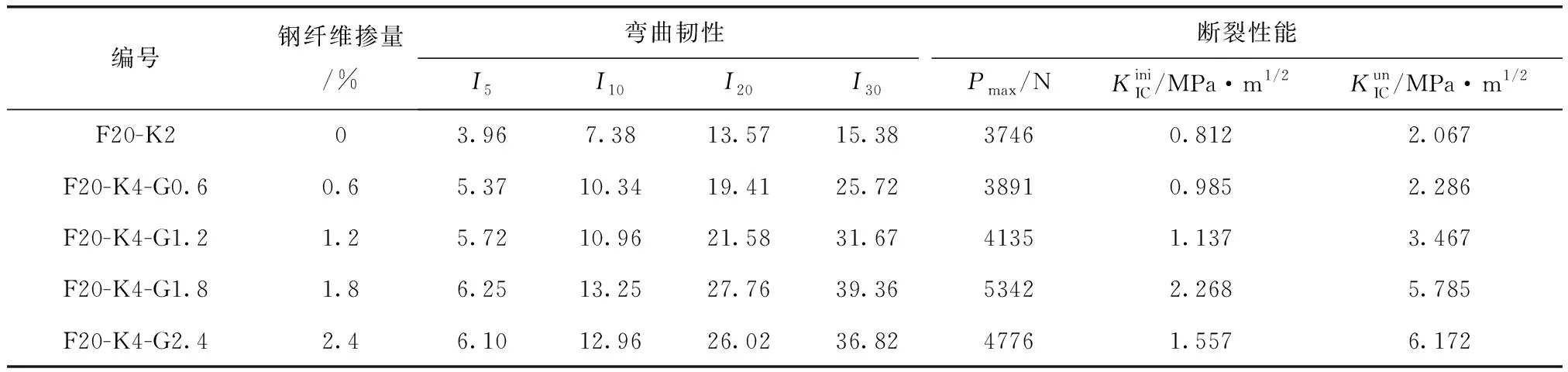

表3 不同鋼纖維摻量的混凝土彎曲韌性和斷裂性能

由表3可知,在混凝土中摻入鋼纖維能夠顯著提高試件的最大斷裂荷載,摻1.8%鋼纖維時混凝土的最大斷裂荷載最高達到5342N,相比于未摻鋼纖維組的3746N增大了42.61%。另外,在混凝土中摻入鋼纖維可以顯著增強其失穩和起裂斷裂韌度,說明摻入鋼纖維顯著增強了基體的斷裂性能。

3 結 論

本文通過試驗探討了水工混凝土斷裂性能、力學性能和工作性受不同鋼纖維摻量、粉煤灰及硅粉摻量的影響作用,結果發現鋼纖維的最優摻量為1.8%,硅粉和粉煤灰的最優摻量為4%和20%,由此配制的水工混凝土具有較好的斷裂性能和彎曲韌性,可以為水工混凝土裂縫控制和高性能纖維增強混凝土研究提供一定支持。