10MoWVNb合成氨高壓厚壁管道焊接工藝研究

王 崢,盧俊文,湛立寧,吳 婷,周璐璐,陳 敏

(河北省特種設備監督檢驗研究院唐山分院,河北 唐山 063000)

合成氨是氮肥的主要原料,也可用于制造有機胺及醫藥中間體等,其制造原料有石油、天然氣和無煙煤等,我國中小型合成氨項目均以無煙煤為原料,合成原理是借助催化劑作用,將氫和氮在高溫、高壓條件下合成為氨[1]。合成壓力為20~500 MPa,由于介質具有腐蝕性,且在高溫、高壓環境下運行,對合成氨管道的材質提出了較高要求,常用材料為GB 6479—2013標準中的10MoWVNb鋼,其具有良好的耐氫、氮、氨腐蝕性能。由于合成塔出口壓力較高,需選用厚壁管道才能滿足強度要求,同時加大了管道焊接難度,對施工技術也提出了更高要求。雖然10MoWVNb材料在化肥行業已使用多年,但是用于高壓厚壁管道的焊接工藝鮮見報道。本文以某產量30萬t/a合成氨項目的管道安裝監檢為背景,對φ426×48 mm廢熱鍋爐聯通管道進行了焊接工藝研究。

1 合成氨生產流程

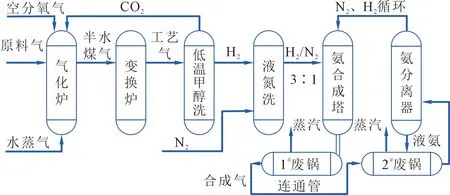

某30萬t/a合成氨項目以無煙煤為原料,2018年3月開始施工,2019年12月投產,采用操作壓力為20~60 MPa的中壓法合成,實際操作壓力為32 MPa,操作溫度為495 ℃。生產流程包括氣化工段、變換工段、低溫甲醇洗、液氮洗和氨合成等環節。氣化工段是水煤漿與氧氣發生反應,在氣化爐中生成半水煤氣;變換工段是將高含量的CO轉換成CO2;低溫甲醇洗是用物理方法洗掉CO2和硫化物;液氮洗是在甲烷化催化劑和氮氣作用下,將CO、CO2轉化為CH4。經液氮洗的精制氣氫氮比為3∶1,直接送入合成塔完成氨的合成,圖1為合成氨生產流程示意。

圖1 合成氨生產流程示意

從圖1中可以看出,為了回收從合成塔出來的高溫合成氣熱量,采用雙廢熱鍋爐回收系統。其中,1#鍋爐管箱直接與合成塔底部出口連接,而1#鍋爐與2#鍋爐通過管道連接,管道設計壓力為25 MPa,設計溫度為280 ℃,規格為φ426×48mm,材質為10MoWVNb。

2 10MoWVNb焊接性能

10MoWVNb是一種低合金耐熱鋼,為GB 6479—2013無縫鋼管,其化學成分中含有鉬、鎢、釩、鈮等合金元素,這些元素容易和碳原子結合形成碳化物,其金相組織為鐵素體+碳化物,細化了晶粒,提高了耐氫、氮、氨腐蝕性能,但是,碳化物的存在加大了焊后再熱裂紋傾向。另外,在焊接過程中伴隨氫擴散,如果冷卻速度過快,容易形成馬氏體和上貝氏體組織,導致冷裂紋傾向增大。10MoWVNb管材化學成分、力學性能見表1和表2。

表1 10MoWVNb管材化學成分(質量分數/%)

表2 10MoWVNb管材力學性能

3 焊接工藝試驗

3.1 焊接方法

焊接方法選用鎢極氬弧焊打底,手工電弧焊填充蓋面,打底焊時采用管道內局部充氬保護,以便獲得良好的根焊背面成型質量,管道內局部充氬保護方法見圖2。鎢極氬弧焊的優點是容易控制焊接線能量,可以獲得晶粒細化的熔敷金屬組織,從而減少再熱裂紋產生的可能性[2]。手工電弧焊可用于管道各種位置的焊接,焊接熱影響區小,利于保證厚壁管道焊接質量。

圖2 管道內局部充氬保護方法

3.2 焊接材料選取

為保障焊縫各項力學性能與母材一致,選用化學成分與母材相近的焊接材料,鎢極氬弧焊選用規格φ2.4 mm的10MoWVNb藥芯焊絲;手工電弧焊選用規格為φ3.2 mm和φ4.0 mm的J507MoW焊條,J507MoW是低氫堿性合金焊條,在合成氣體中耐腐蝕性良好。施焊前焊絲應干燥處理,焊條應進行350~400 ℃烘干處理,并恒溫1 h,控制藥皮含水量≤0.3%、擴散氫含量≤6 mL/100 g。焊接材料化學成分見表3。

表3 焊接材料化學成分 (質量分數/%)

3.3 坡口形式

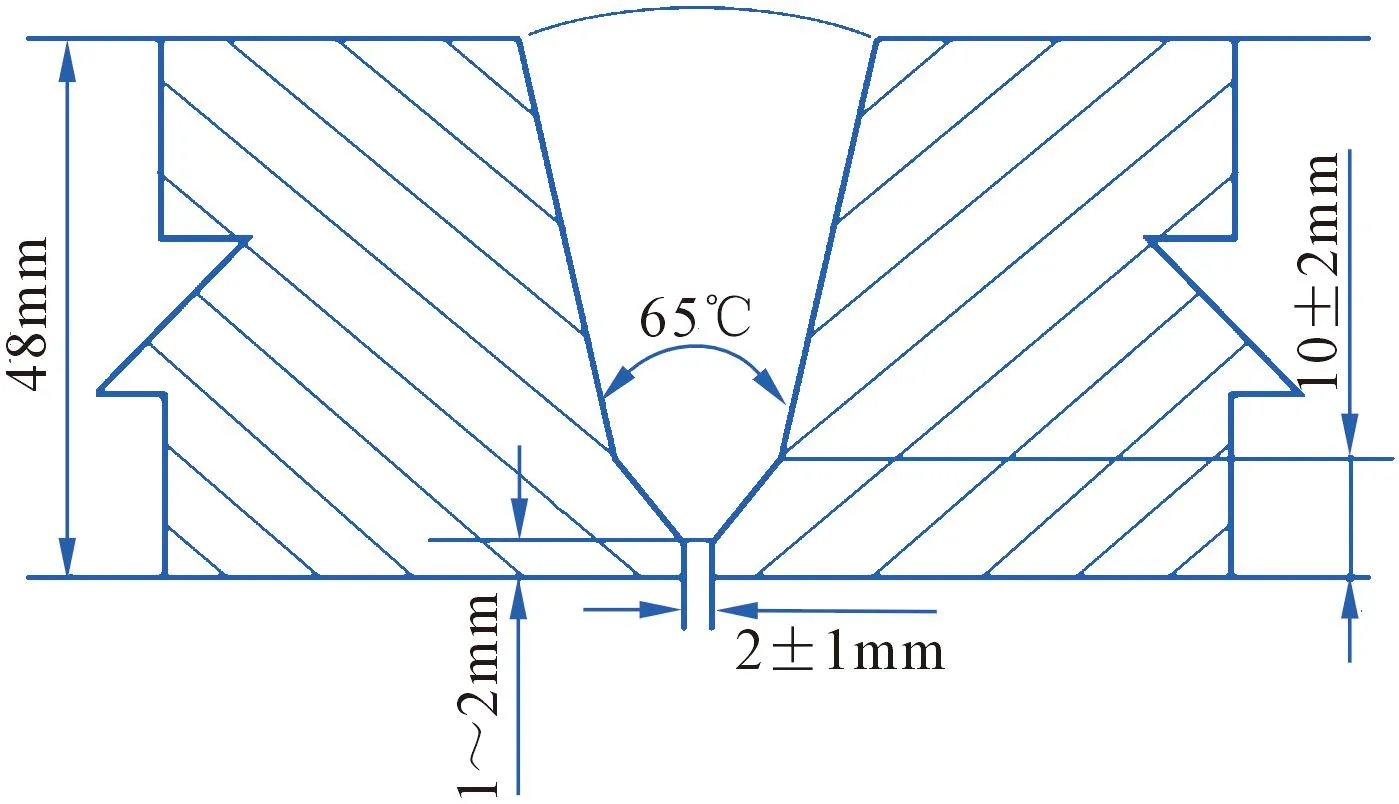

施焊管道壁厚48 mm,為便于多層、多焊道的焊接方法,對接焊口采用雙V形坡口,可以減少焊縫熔敷金屬量,從而降低焊接熱輸入,獲得晶粒較細化的熔敷金屬組織。坡口采用砂輪機或等離子切割機加工,坡口成型后宏觀檢查加工尺寸,用滲透檢測方法檢查有無裂紋缺陷,檢測比例100%,檢測結果應符合NB/T 47013.5—2015中Ⅰ級標準。坡口加工形式見圖3。

圖3 坡口加工形式

3.4 焊接過程控制

管道焊口組對完成后,先進行150~200 ℃的預熱,加熱區間為坡口兩側各100 mm,然后將對接焊口定位焊固定,每段定位焊間距為200~250 mm,定位焊高度為5~7 mm為宜,定位焊長度為50~60 mm。打底焊從兩段定位焊中間位置開始,打底焊縫厚度應大于3 mm,管道空間內充氬氣保護,控制根焊背面成型高度為1~2 mm為宜。手工焊接時,采用短弧、薄焊道操作方法,利用多層、多道焊完成焊接,焊接層間溫度應高于150 ℃,相鄰焊道之間接頭應錯開[3]。為降低冷裂紋敏感性,采用雙人對稱焊,整條焊縫要一次性完成,盡量減小拘束應力,焊后保溫緩冷,200 ℃以上保溫2 h。

施工單位近期未開展過10MoWVNb厚壁管道焊接項目,且焊接人員有流動現象,為此重新進行了焊接工藝評定試驗。為獲得符合要求的焊接工藝方案,利用焊接試件進行了多次小試,通過無損檢測、力學性能試驗來檢查焊縫質量,初步獲得了較成熟的焊接工藝參數,焊接工藝參數見表4。

表4 焊接工藝參數

3.5 焊后熱處理

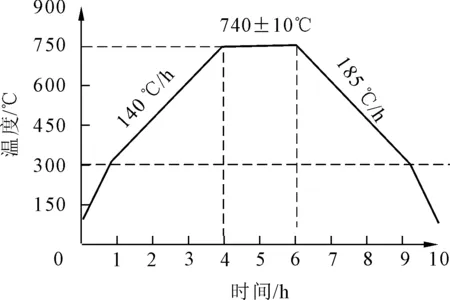

熱處理前應清理焊縫表面,采用熱電偶加熱方法;為保證焊縫受熱均勻,加熱點要均布;為準確測量熱處理溫度,每道焊縫外表面均布4個測溫點。10MoWVNb焊后熱處理溫度為740±10 ℃,恒溫時間2 h,300 ℃以上的升溫速度控制在140 ℃/h;保溫完成后,300 ℃以上的降溫速度控制在185 ℃/h,溫度降到300 ℃以下自然冷卻。由于10MoWVNb焊口有再熱裂紋傾向,熱處理完成后對焊縫外表面進行100%滲透檢測,其符合NB/T 47013.5—2015中Ⅰ級標準要求。熱處理工藝曲線見圖4。

圖4 熱處理工藝曲線

4 試驗結果分析

4.1 無損檢測

10MoWVNb管道鎢極氬弧打底焊時,在收弧部位易產生熱裂紋缺陷,為了及時發現可能出現的缺陷,應采用滲透檢測方法對焊縫表面進行100%無損檢測,徹底消除發現的缺陷后,才能進行下一步的手工焊接。為減少厚壁管道的返修量,應在填充焊接至管道一半厚度,即21~24 mm時進行第一次射線檢測,確認沒有焊接缺陷或修復缺陷后才能進行后續焊接,焊口全部施焊完成后再進行第二次射線檢測[4]。無損檢測選用方法見表5。

表5 無損檢測選用方法

表5中的滲透檢測和射線檢測均執行NB/T 47013—2015中相關規定,兩種方法檢測比例均為100%,第二次射線檢測應在焊接完成24 h后進行,以便檢測出可能出現的延遲裂紋,并在熱處理后用滲透方法檢測焊縫表面有無再熱裂紋[5]。按照表6規定的檢測方法,焊接試件未發現焊接缺陷。

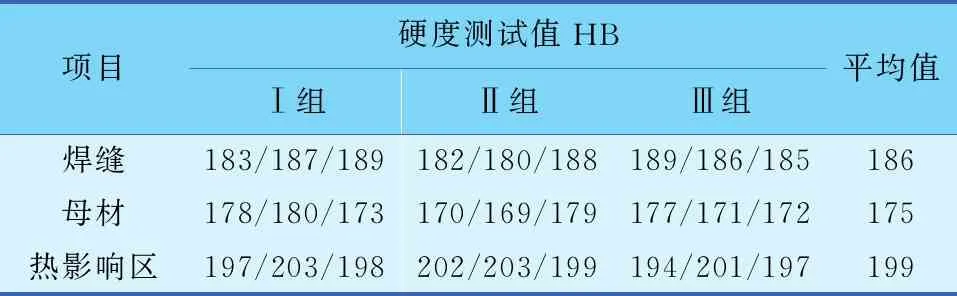

表6 焊接接頭硬度測試數據

4.2 硬度檢測

采用HB-3000C型布氏硬度計,對熱處理后的焊接試件母材、焊縫、熱影響區進行硬度測試,每個區域測試Ⅲ組數據,每組數據測試3個點,焊接接頭硬度測試數據見表6,硬度測試結果滿足GB 50683—2011標準中HB≤225的要求。

4.3 力學性能試驗

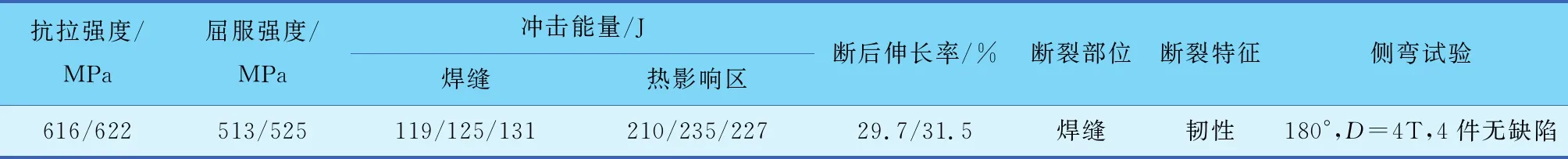

依據NB/T 47014—2011標準要求,在焊評試件上分別截取2個拉伸試樣、4個側彎試樣,在焊縫及熱影響區各制取3個沖擊試樣,然后進行拉伸試驗、側彎試驗、常溫沖擊試驗,力學性能試驗數據見表7。

表7 力學性能試驗數據

從表7中可以看出,2個拉伸試樣的抗拉強度、屈服強度、斷后伸長率,3個焊縫及熱影響區沖擊試樣的沖擊能量,4個側彎試樣180°側彎試驗結果均滿足10MoWVNb標準要求,拉伸試驗在焊縫部位斷裂,呈韌性斷裂特征。

5 應用效果

焊接工藝評定試件經無損檢測、硬度測試、力學性能試驗均合格,表明選取的焊接工藝參數可指導實際焊接操作。在準備施工的某30萬t/a合成氨項目中,兩個廢熱鍋爐之間的φ426×48 mm連通管道選用材質為10MoWVNb,采用該焊接工藝參數進行施焊操作,焊接的相關檢測停點經100%滲透檢測和射線檢測沒有焊接缺陷,熱處理后硬度測試滿足標準要求,經壓力試驗、監督檢驗合格后投入使用。

6 結語

(1) 10MoWVNb合成氨高壓厚壁管道焊縫有再熱裂紋傾向,制定合理的焊接工藝參數,采用多層多焊道的焊接方法可以減小焊接熱輸入,使熔敷金屬組織晶粒細化,從而降低再熱裂紋出現的可能性。

(2) 焊接工藝評定試件經熱處理、無損檢測、硬度測試及力學性能試驗,各項數據均滿足管道母材10MoWVNb標準要求,可以指導實際焊接操作。采用評定合格的工藝參數,對10MoWVNb合成氨高壓厚壁管道進行施焊操作,獲得了優良的焊接接頭,經各項檢測合格后投入使用,管道穩定運行3年后未見制造和使用缺陷。