可靠性特征重構下的發電機組變工況熱力性能動態仿真分析

張波濤,劉豐,王鳳祥,韋怡,陳龍駒

(龍灘水電開發有限公司龍灘水力發電廠,南寧 530000)

引言

在技術限制下,發電量仍無法滿足用戶需求[1],在全球能源短缺和環境壓力下,提高能源利用效率已經成為我國經濟發展的戰略問題之一,因此,研究人員們進行了深入的研究,旨在改善發電效率。

姜錦濤等[2]為了提高機組負荷和工質的初參數,確立了一新型太陽能輔助燃煤碳捕集發電系統。該方法將太陽能與燃煤碳捕集發電系統結合,增加了系統的復雜性。王凱琳等[3]采用燃氣輪機準一維透平冷卻模型和底循環簡明計算模型,分析關鍵參數對燃氣輪機及其聯合循環透平冷卻空氣、效率的影響特性。該方法引入和應用新型聯合循環系統成本較高。張祖賢等[4]分析了四個典型日不同負荷下的熱力特性,說明頂循環任一工況的性能與環境溫度相關。在不同的環境溫度會對系統性能產生影響,該方法會受到環境條件的限制。

總結以往研究經驗,在電力系統熱力性能角度深入研究發電機組變工況下的運行特性,捕獲其中的能耗規律,挖掘發電機組設計、運行過程中的節能潛力,進一步優化電力系統發電機組性能[3]。提出可靠性特征重構下的發電機組變工況熱力性能動態仿真分析。實驗結果表明,經過調節煤氣含量和其他參數以及優化壓縮比,發電機組的熱效率得到了明顯提高。

1 熱力性能影響指標與變工況樣本分析

為了對發電機組深入了解,所提方法通過熱力學特征動態分析目前最為常用的燃氣—蒸汽聯合循環發電機組熱力性能影響指標[5],并模擬發電機組熱力學特征。

1.1 發電機組熱力學特征模擬

為了深入理解發電機組的熱力學運行機理,綜合考慮各個部件的相互作用和對整體熱力學特性的影響,分析和優化變工況能量在發電機組內部的傳遞和轉化過程,準確獲取其動態性能和穩態運行條件。

1.1.1 熱效率

在忽略發電機組運行過程中摩擦損失和管道壓力的情況下,分別構建發電機組頂端和低端循環數學模型:

1)頂端循環模型

發電機組頂端的關鍵部分為燃燒室、壓氣機、燃氣透平組成的燃氣輪機[6,7],對燃氣輪機建模如下所示:

式中:

wnet—燃氣輪機出力;

wgt—透平比功;

wac—壓氣機比功;

Cpg—燃氣定壓比熱;

mg—煙氣質量流量;

Cpa—空氣定壓比熱;

ma—空氣質量流量;

T1、T3—進口溫度;

T2、T4—出口溫度。

由此得到燃氣輪機效率ηgt如下所示:

式中:

Qin,top—燃氣輪機頂端輸入熱量。

2)低端循環模型

發電機組低端主要部分為余熱鍋爐和蒸汽輪機[8],對兩部分分別建模,如下所示:

①余熱鍋爐

用mh、ml為高、低壓蒸汽質量流量,h1,H、h2,H為高壓加熱器進、出口焓值,h1,L、h2,L為低壓加熱器進、出口焓值,mr為煙氣質量流量,T5、T6為進、出口溫度,得到余熱鍋爐效率ηh計算公式如下所示:

②蒸汽輪機

用wst表示蒸汽輪機輸出凈功,Qin,bot表示燃氣輪機輸入熱量,wm為給水質量流量,8h、7h為進、出口溫度,得到蒸汽輪機效率stη計算公式如下所示:

進而得到燃氣—蒸汽聯合循環效率ccη如下所示:

1.1.2 ?效率

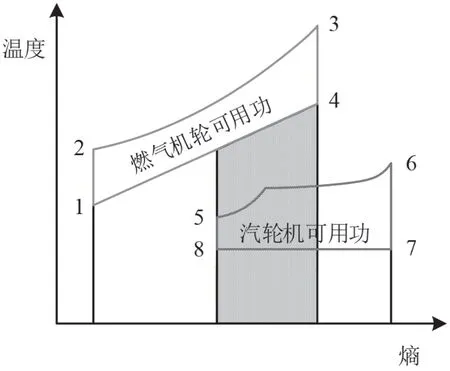

發電機組熱力過程溫度-熵圖如圖1 所示。

圖1 發電機組熱力過程溫度-熵圖

依據熱力學第二定律和圖1 對發電機組各部分?效率建模[9,10],x為任意狀態點,Dx為蒸汽流量,xh為焓值,0h為初始焓值,0T為環境溫度,sx為熵值,s0為初始熵值,ρ為廢氣密度,G為廢氣流量,T表示增量(溫度),則各狀態點水和水蒸氣?值Ex和廢氣?值Ef,x如下所示:

用Ein,i熱力系統第i個輸入?值,Eout,j表示熱力系統第j個輸出?值,?El,i表示熱力系統第i個輸入?值對應?損,則?平衡公式如下所示:

進而可得到?效率eη計算公式如下所示:

2.2 發電機組熱力學特征重構

由于大氣溫度、負荷、相對濕度等不同因素影響,發電機組性能會存在一定差異,致使發電機組處于變工況狀態運行,造成各項熱力性能偏離設計值,因此,進行發電機組熱力學特征重構,使發電機組在變工況狀態下更好地適應并優化其熱力學性能。

選中熱效率、低端循環模型、?效率中的任意樣本,然后分別選取該樣本同類和異類樣本中的k個最近鄰樣本,依據下式計算每個特征的權重W(F):

式中:

El a(S)—特征子集S所屬類別;

Gi—第i個最近鄰樣本;

Di f(F,S,Gi)—差異度;

p(E)—類別E的分布概率;

p[E la(S)]—分布概率;

H i(E)—最近鄰樣本;

m—迭代次數。

最后,經過m次迭代,可得到每個特征的權重均值,去除其中特征權重小于既定權值的特征,生成一個新的特征子集,具體步驟如下所示:

1)設定最大迭代次數為m,特征權重閾值為ξ,設置一個特征子集R,此時R為空集,將全部權重置0,即W(F) = 0,F=1,2, … ,n,n為特征總數;

2)令迭代次數j= 1,執行以下步驟:

①在訓練數據集U中隨機選取樣本S;

②選取k個最近鄰樣本;

③自F= 1執行上述操作,直到F=n,若W(F)>ξ,則將對應特征加入R;

④重復以上步驟直到j=m。

ReliefF 算法是一種特征選擇方法,通過對特征屬性和類別屬性之間的相關性進行分析,為相關性較高的特征賦予較高的權重,并篩選出冗余或分類能力較弱的特征[11]。相關度r計算方式如下所示:

式中:

xi和yi—特征值;

依據既定相關度閾值,分析每兩個參數的相關性,去除其中權重較小的特征,保留相關度較高的發電機組熱力學特征樣本。

2 基于熱力學特征樣本的變工況能量平衡計算

對重構后的發電機組熱力學特征進行連續監測和分析,基于變工況實時監測數據和反饋信息,持續改進發電機組的熱力學特征,獲得包括熱平衡、?平衡等相關內容的變工況能量平衡計算結果,分析其熱力性能動態性。

2.1 熱平衡

發電機組中燃料產生的全部熱量經過燃氣輪機、余熱鍋爐、汽輪機等設備的轉換作用,并將熱量轉化為機械能,最終向環境中放熱,發電機組中全部熱量全部均來自燃氣機輪,忽略顯熱構建燃氣機輪變工況能量平衡公式,如下所示:

式中:

Q1—單位質量流量的燃料在燃機壓氣機吸入時攜帶的熱能;

ηr1—燃燒效率;

Qar,ner,p—燃料完全燃燒釋放的熱能;

Qc1—燃氣所攜帶熱能;

Qc2—對外散失熱能;

PGT為軸端功率。

同時構建余熱鍋爐和汽輪機變工況能量平衡公式如下所示:

式中:

QW1—余熱鍋爐給水攜帶熱能;

QA2—排出煙氣攜帶熱能;

Qst1—主蒸汽攜帶熱能;

Qst2—低壓蒸汽攜帶熱能;

QA3—平軸端做功功率。

2.2 ?平衡

?平衡分析是對變工況能量數量和質量屬性的分析,過程中需要全面考慮各項所對應的?損失才能達到?平衡。在變工況的情況下,由于內部不可逆過程的存在,額外的能量損失會發生,這些損失在熱平衡分析中是無法體現的。因此,對于能量平衡和熱平衡的分析方法有一定的差異,但兩者存在聯系,熱平衡是建立能量平衡的基礎[12],發電機組各部分?損失和?效率計算公式如下所示:

①壓氣機變工況損失

式中:

ExD,ac—壓氣機?損失;

WAC—壓氣機總功;

ηex,AC—壓氣機?效率。

②燃燒室

式中:

ExD,cc—燃燒室?損失;

Ef,cc—燃燒室廢氣?值;

ηex CC—燃燒室?效率。

③冷凝器

式中:

ExD,Cond—冷凝器?損失;

ηex,Cond—冷凝器?效率。

④燃氣透平

式中:

ExD,GT—燃氣透平?損失;

WGT—燃氣透平總功;

ηex,GT—燃氣透平?效率。

⑤余熱鍋爐

式中:

Ex D,HRST—余熱鍋爐?損失;

ηex,HRST—余熱鍋爐?效率。

⑥汽輪機

式中:

Ex D,ST—汽輪機?損失;

Ex i,ST—其中第i個輸入?值;

Ex o,ST—其中第i個輸出?值;

ηex,ST—汽輪機?效率;

WST—汽輪機總功。

根據重構后的熱力學特征,優化發電機組的運行策略,包括負荷控制、燃料供給調整、優化熱回收等方面,以提高效率和性能穩定性。

3 仿真實驗與結果分析

為了驗證z 方法,選擇150MW 燃氣—蒸汽聯合循環發電機組,燃氣輪機型號為GE LM2500,蒸汽輪機型號為西門子SST-400 型。模擬實際運行中不同負荷下的條件,設置為5 個變工況為:環境溫度為40 ℃,負荷為30 %額定功率;環境溫度為-10 ℃,負荷為100 %額定功率;環境初始溫度為20 ℃,每小時增加2 ℃,負荷逐漸從20 %增加到80 %額定功率;環境溫度在25 ℃上下波動,負荷恒定為50 %額定功率;環境溫度為30 ℃,負荷從30 %逐漸增加到70 %額定功率。逐次標記為工況1-5。

記錄燃料消耗量和發電產出,測量和分析不同部位的溫度分布監測并分析不同部位的壓力變化,使用ASPEN Plus 熱力學仿真軟件進行變工況熱力性能動態仿真分析。

高爐煤氣熱值較低,僅為相同體積天然氣熱值的1/10 左右,且高爐煤氣熱值不穩定,將其作為主燃料時,需要混入一定量的焦爐煤氣以滿足燃氣機輪燃燒所需。發電機組運行過程中,可調節控制閥達到改變混合比例的目的,混合比例對發電機組熱效率的影響如圖2 所示。

圖2 兩種類型煤氣混合比例對發電機組熱效率的影響

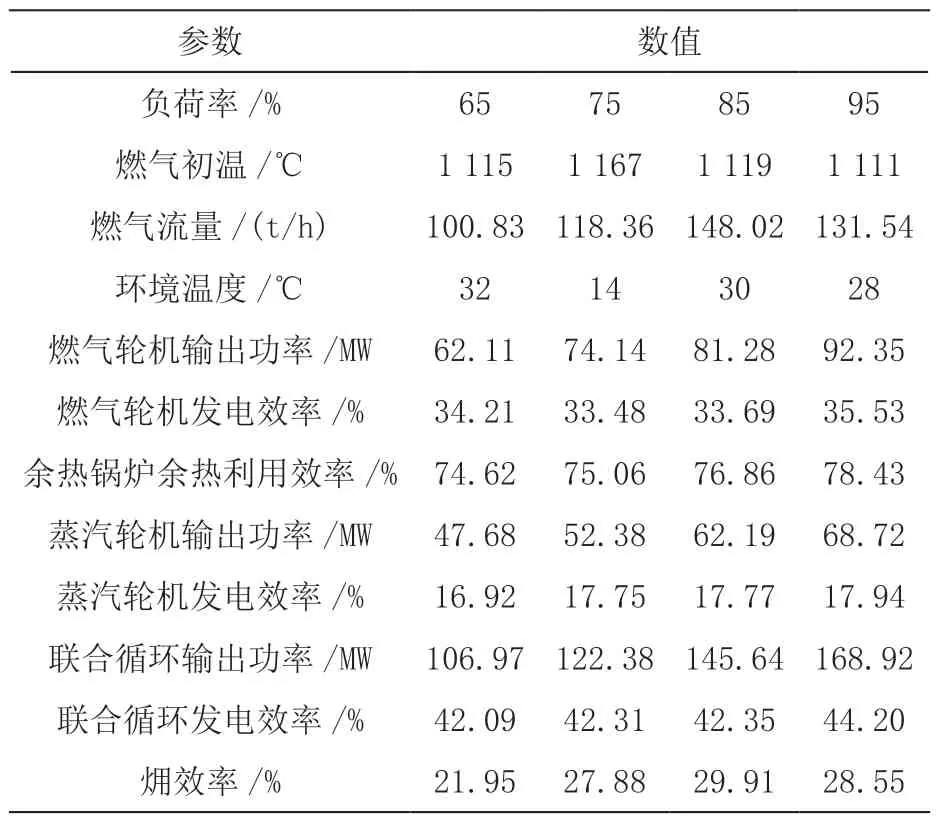

圖2,通過控制混合比例使熱值滿足要求。依據上一部分建立的熱力性能相關數學模型計算不同負荷下發電機組各項參數值,如表1 所示。

表1 不同負荷下發電機組各項參數計算結果

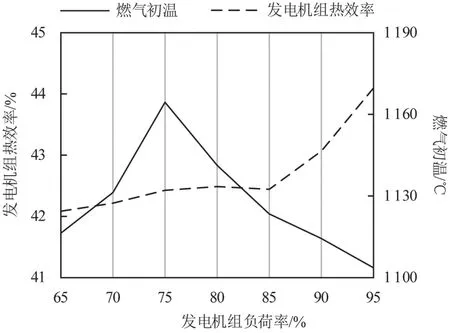

為了分析發電機組負荷與發電機組熱效率和電機組負荷與燃氣初溫之間的關系,結果如圖3 所示。

圖3 發電機組負荷率與發電機組熱效率、燃氣初溫關系

由圖3 可以看出,在發電機組負荷率不斷增加的情況下,發電機組整體熱效率呈現出先平穩上升后快速上升的趨勢,聯合燃氣初溫曲線共同分析,二者無直接的正比例關系。隨著燃氣初溫的升高,發電機組熱效率無明顯變化,與發電機組隨燃氣初溫升高而升高的一般規律不符。在燃氣輪機初溫不斷升高下,燃燒室和燃氣透平為了冷卻需要從壓氣機中吸入大量空氣,進而減少燃料工質流量,大量冷空氣混入高溫氣體中,必然無法對燃氣輪機效率產生積極影響。因此,雖然發電機組整體熱效率與燃氣初溫存在一定的關聯,但在實際運行中,除了燃氣初溫外,還有其他因素限制了發電機組的熱效率。例如,壓氣機進口溫度、壓縮比等也會對熱效率產生影響。因此,需要綜合考慮多個因素來對發電機組的熱效率進行分析和優化,以確保其在實際運行中能夠達到最佳性能和效率。

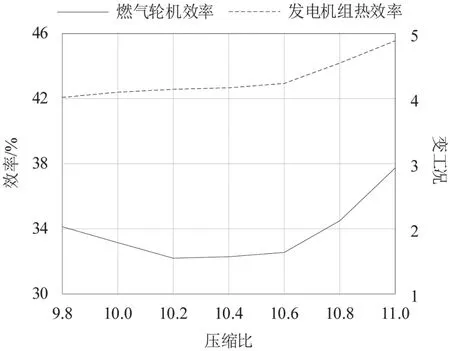

構建變工況下壓氣機壓縮比與燃氣輪機效率和發電機組熱效率關系曲線,如圖4 所示。

圖4 壓縮比與燃氣輪機和發電機組熱效率關系

由圖4 可以看出,壓縮比與燃氣輪機效率和發電機組熱效率之間的關系。在壓氣機壓縮比達到一定數值后,燃氣輪機效率和發電機組熱效率呈現出明顯上升趨勢。壓氣機壓縮比是指進出口總壓比,它反映了壓氣機工作時壓縮空氣的程度。隨著壓縮比增加,燃氣輪機的效率提高,因為更高的壓縮比可以增加功率和熱效率。同時,發電機組的熱效率也呈現出類似的提高趨勢。通過調節壓縮比,可以使發電機組在實際運行中達到最優狀態。根據圖4 所示的曲線,可以確定適當的壓縮比,以實現最佳的燃氣輪機效率和發電機組熱效率。這有助于提高發電機組的能量轉換效率和整體性能,并確保發電過程的高效運行。

分別討論不同工況下發電機組和部分?損失情況,結果如圖5 所示。

根據圖5 所示的結果,在不同工況下,發電機組各部分的能量損失情況如下:

1)燃燒室、燃氣透平產生的?損失較高:在不同工況下,燃燒室和燃氣透平通常會產生較高的能量損失。這主要是由于燃燒室中的燃料燃燒和燃氣透平過程中的內部不可逆過程導致能量損失。因此,燃燒室和燃氣透平是發電機組中主要的不可逆損失部分。

2)余熱鍋爐產生的?損失:在圖中,余熱鍋爐的能量損失較高。余熱鍋爐作為功率裝置后的一個環節,用于回收燃氣排放中的余熱。

3)汽輪機產生的?損失:雖然總體上低于燃燒室、燃氣透平和余熱鍋爐,但汽輪機仍然產生一定的能量損失,汽輪機是將熱能轉化為機械能的關鍵部件。

4)壓氣機和凝氣機產生的?損失較低:在圖中,壓氣機和凝氣機的能量損失接近于零。這是因為壓氣機主要負責對空氣進行壓縮,而凝氣機則用于冷卻廢氣。相對而言,它們所產生的能量損失較低,并可以忽略不計。

綜上所述,根據圖5 的結果,優化發電機組的運行狀態時應優先考慮從燃燒室、燃氣透平、余熱鍋爐和汽輪機等方面著手。通過改善這些關鍵部分的效率和減少能量損失,可以提高發電機組的整體熱效率和能量利用率。

3 結束語

發電機組是電力系統的關鍵設備之一,其性能直接關乎電力系統的運行性能,發電機組變工況熱力性能動態分析在電力系統設計、調試、運行、維護等環節中發揮出越來越重要的作用。通過分析燃氣-蒸汽聯合循環效率影響指標,模擬發電機組的熱力學特征。在這個過程中,選取了熱效率、低端循環模型和?效率作為樣本集,在同類和異類樣本集中計算其相關度。保留了相關度較高的發電機組熱力學特征樣本,并持續改進發電機組的熱力學特征。經過仿真實驗的結果表明,通過調節焦爐煤氣和高爐煤氣含量、燃氣初溫以及壓氣機壓縮比等條件,可以發現燃燒室和余熱鍋爐是產生較多?損失的部分。發電機組的熱效率受到燃氣初溫、壓氣機進口溫度和壓縮比等多個因素的限制。為了使發電機組達到最優狀態,根據實際工況來調節壓縮比。這些研究成果對于優化發電機組的熱力性能具有重要的參考價值。