基于有限元仿真的某隔爆光電結構優化設計

鄭宏軍,王甫超,吳波,張衛強,汪敏明

(中國電子科技集團公司第五十二研究所,杭州 311121)

引言

隔爆光電主要應用于易燃易爆環境中進行環境監測。目前隔爆設備應用的材料,標準規定主要為不銹鋼、鑄鐵、鋁合金等材料[1];針對海上特殊環境特性,隔爆光電選用的材料需要具備耐腐蝕性、隔爆性、熱傳導性、抗振性等要求,故隔爆光電采用316L 不銹鋼作為外殼材料。

根據國家標準GB 3836.2-2021《爆炸性環境 第2 部分:由隔爆外殼“ d”保護的設備》的規定,Ⅱ 類(Ⅱ C)等級的隔爆外殼需要承受1.03 MPa 試驗壓力[2],因此,隔爆光電結構必須具備足夠的強度。目前隔爆光電結構設計中,工程師主要通過經驗法和類比法進行設計,不能準確的確定隔爆外殼各部分在隔爆試驗中的受力情況,為了安全性考慮工程師通常會加大隔爆光電結構的安全系數,造成隔爆光電外殼較為笨重,不僅增加成本而且難以滿足輕量化設計需求。

本文利用有限元分析法,主要根據GB 3836.2-2021規定的試驗要求對隔爆光電進行仿真分析,通過仿真結果對隔爆光電進行結構參數優化設計,最后對優化后隔爆光電進行試驗驗證,使隔爆光電滿足標準GB 3836.2-2021 要求的同時實現輕量化。

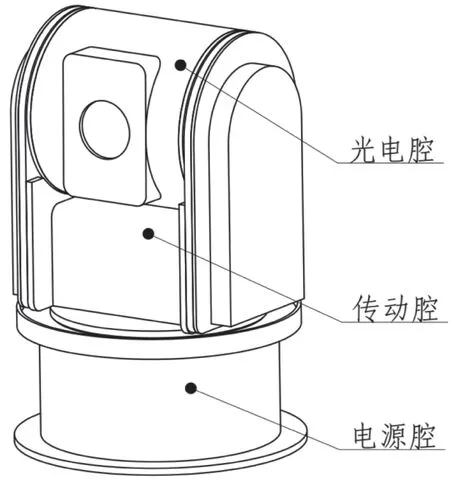

1 某隔爆光電的組成

該型隔爆光電主要含以下三個腔體:電源腔(安裝電源設備)、傳動腔(安裝控制器和傳動組件)、光電腔(安裝光電模塊),示意圖如圖1 所示。工程師根據經驗法和類比法設計的隔爆光電重量為36.3 kg,腔體壁厚均為8 mm。

圖1 某隔爆光電的示意圖

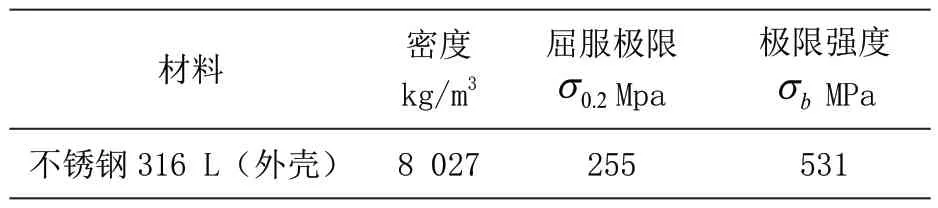

該隔爆光電的主體結構材料為不銹鋼316 L,材料的主要力學屬性見表1[4]。

表1 某隔爆光電結構材料屬性

2 基于有限元仿真的結構分析

2.1 振動指標和隔爆要求

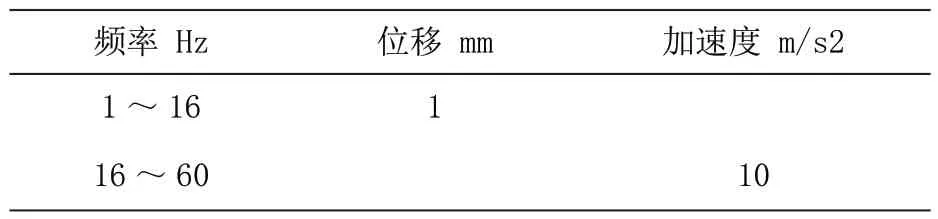

振動指標主要包含振動和擺錘沖擊兩項,根據GJB 150.16A-2009《軍用裝備試驗室環境試驗方法第16 部分:振動試驗》確定振動指標見表2[3];根據GJB 150.18-1986 《軍用設備環境試驗方法 沖擊試驗》確定擺錘沖擊為輕量級沖擊。

表2 振動指標

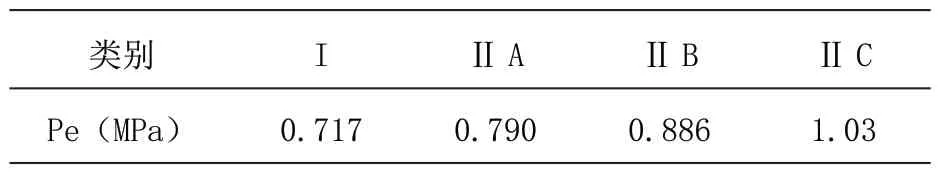

隔爆要求為Ⅱ類(Ⅱ C),根據GB 3836.2-2021《爆炸性環境 第2 部分:由隔爆外殼“ d”保護的設備》確定設備外殼為Ⅱ類(Ⅱ C)等級,各等級最大爆炸壓力見表3。

表3 I 類、ⅡA、ⅡB 和ⅡC 最大爆炸壓力

由于擺錘沖擊根據現場試驗數據采集發現,擺錘沖擊加速度和沖擊時間存在多變性,無法直接擬合出仿真沖擊數據,故對擺錘沖擊直接采用試驗結果進行,本文不進行振動仿真分析。

2.2 基于ANSYS 的有限元仿真分析

ANSYS 軟件是經典的CAE 軟件之一,在國內應用廣泛;其內Ansys Workbench 采用分析流程圖的方式進行界面優化,與傳統Ansys 經典界面相比更加人性化和智能化,使得仿真設計可操作性更強。Ansys 軟件不僅能進行靜力學、動力學仿真計算,同時也包含流體力學和電磁學仿真應用。本文主要應用ANSYS 軟件中靜力學進行隔爆仿真計算,動力學進行振動仿真計算;根據仿真結果對設備進行優化改進設計。

2.2.1 模態分析

模態分析是動力學的基礎,簡而言之就是求設備的固有特性,包括頻率、振型等。隔爆光電的固有頻率的大小與振動頻率范圍,共同決定隔爆光電是否會在振動頻率范圍產生共振。因此,計算隔爆光電的固有頻率是十分必要的。

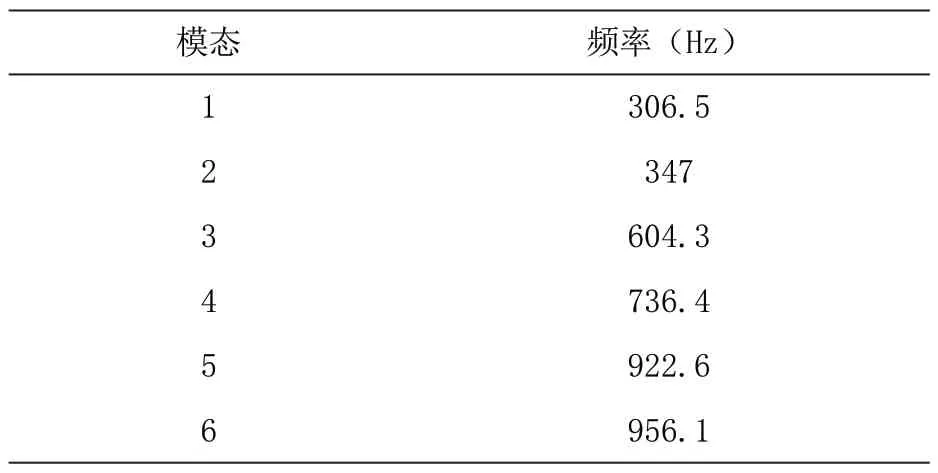

根據振動指標GJB 150.16A-2009《軍用裝備試驗室環境試驗方法 第16 部分:振動試驗》相關規定,振動的主要頻率在60 Hz 以內,故計算隔爆光電500 Hz 以內的固有模態特性。通過對隔爆光電模型進行材料賦值、網格劃分、添加約束后,計算得到模態仿真結果,通過后處理得到隔爆光電500 Hz 以內的固有頻率和振型,實際應用中一般考慮設備的前6 階主要影響模態,表4 顯示了隔爆光電的前6 階固有頻率、圖2 顯示了隔爆光電的前6 階振型。

圖2 某隔爆光電前6 階模態振型

表4 某隔爆光電前6 階固有頻率

通過表4 分析可得,隔爆光電的一階固有頻率已大于60 Hz,故在振動的環境指標內不會產生共振。

2.2.2 振動仿真分析

振動指標要求,對應Ansys 仿真動力學中的諧響應振動仿真分析。根據現場實際安裝情況,在軟件中對隔爆光電底座施加固定約束;根據光電類設計要求施加設備阻尼系數為0.025;根據振動指標對隔爆光電三方向施加表2 的振動載荷,將其中位移載荷轉化為加速度載荷,對應1 Hz 時加速度0.04 m/s2。

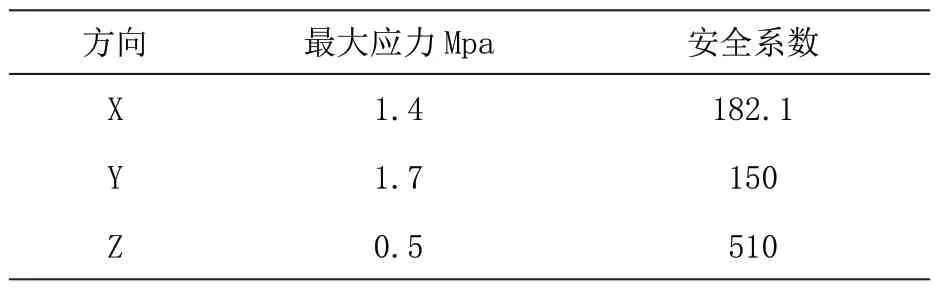

計算后對仿真結果進行后處理,提取隔爆光電隨機振動分析結果;其中隔爆光電三方向的最大應力云圖如圖3 所示;提取隔爆光電三方向的最大應力值并根據安全系數計算公式計算得到,各方向的安全系數如表5所示。

圖3 某隔爆光電最大應力云圖

表5 某隔爆光電三方向最大應力

通過表5 可知,隔爆光電的安全系數遠大于1,設備針對振動設計屬于嚴重過設計。

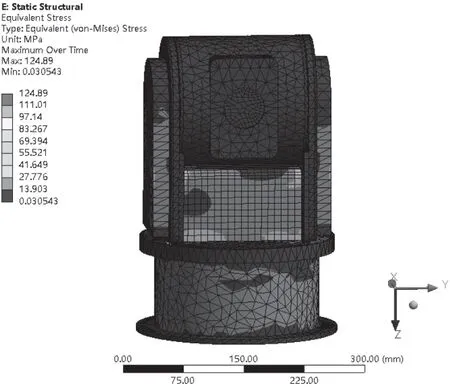

2.2.3 隔爆仿真分析

隔爆指標要求,對應Ansys 仿真中的靜力學分析。根據現場實際安裝情況,在軟件中對隔爆光電底座施加固定約束;根據振動指標對隔爆光電三個內部腔體分別施加1.03 Mp 的均衡負載,計算隔爆光電各腔體對內爆的抗沖擊能力;對隔爆光電整機外部施加1.03 Mp 的,計算隔爆光電整機對外爆的抗沖擊能力。

計算后對仿真結果進行后處理,提取隔爆光電靜力學分析結果;其中隔爆光電三個腔體內爆時的最大應力云圖如圖4 所示;隔爆光電整機外爆時的最大應力云圖如圖5 所示。提取隔爆光電最大應力仿真分析結果,并計算其安全系數,結果如表6 所示。

圖4 某隔爆光電內爆最大應力云圖

圖5 某隔爆光電外爆最大應力云圖

圖7 某隔爆光電外爆振動最大應力值

圖8 某隔爆光電外爆內爆最大應力云圖

圖9 某隔爆光電外爆外爆最大應力云圖

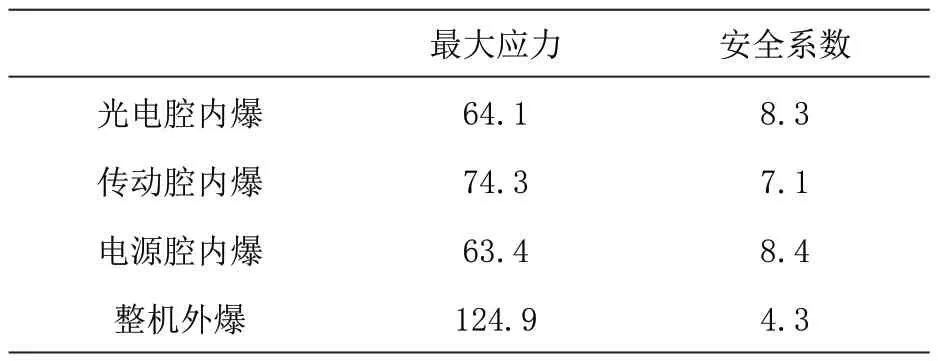

表6 某隔爆光電隔爆最大應力

通過表6 可知,隔爆光電的三個腔體均能滿足隔爆要求且安全系數均遠大于1,整機外爆也滿足隔爆要求且安全系數也有較大余量。

2.3 分析結論

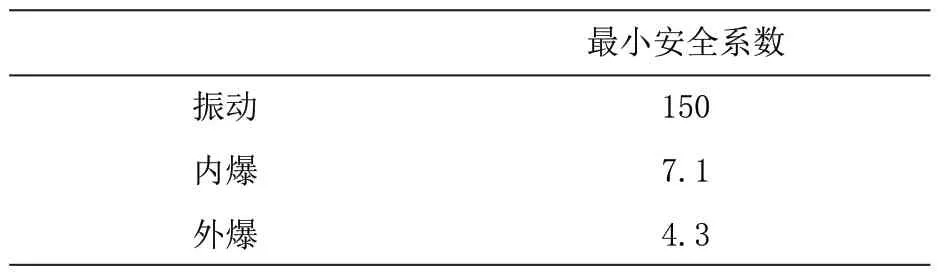

通過仿真分析提取各項指標要求下,隔爆光電的最小安全系數得到表7;由表7 可得,隔爆光電在振動要求下的結構強度最小安全系數為150,強度遠遠高于振動的指標要求;在隔爆要求下的結構強度最小安全系數為4.3,強度余量也較大。

表7 某隔爆光電最小安全系數

同時原隔爆光電設備順利通過輕量級擺錘沖擊試驗,滿足擺錘沖擊指標。

故原隔爆光電通過經驗法和類比法進行的設計,具有較大的強度余量,結構件具有較大的減重優化設計空間。

3 結構優化設計

通過上述有限元仿真和擺錘沖擊試驗結果可知,現有隔爆光電屬于結構過設計。根據仿真分析云圖可知,隔爆光電的三個腔體特別是光電腔和電源腔具有較大的設計余量,可進行減重設計。

故根據應力云圖對各腔體及外部支撐件進行優化設計,通過相同有限元仿真分析方法進行不斷改進設計后,確定將光電腔和電源腔壁厚改為5 mm,傳動腔改為6 mm,外部支撐件壁厚改為4 mm 并加2 mm 厚加強筋設計;通過結構優化設計后的隔爆光電的最終重量為27.8 k,相較原設計36.3 kg,減重了8.5 kg,實現了較好的輕量化設計需求。

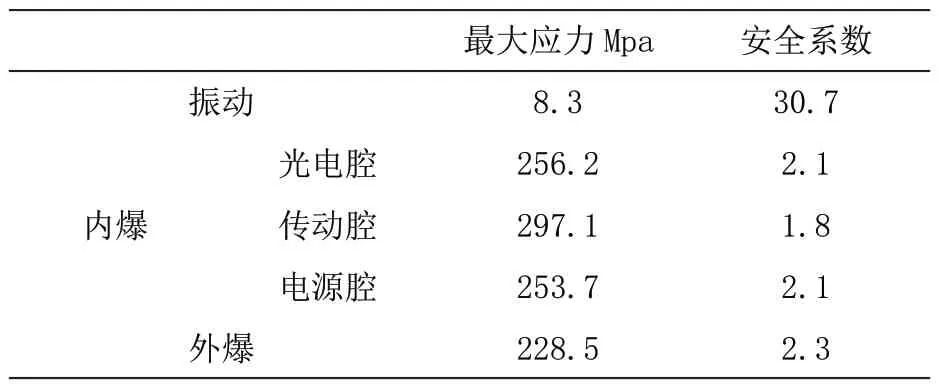

結構優化設計后,最終狀態隔爆光電的振動,隔爆振動最大應力云圖如圖6~8 所示。提取最大應力值,并根據不同要求計算隔爆光電的安全系數得到表8。

表8 某隔爆光電最大應力及安全系數

由表8 數據可得,通過結構優化后的隔爆光電振動安全系數為30.7,滿足振動指標要求且抗振動能力較強;隔爆光電隔爆安全系數均在1.5~2.5 之間,即滿足隔爆要求且達到充分的輕量化優化改進設計。

4 試驗驗證及結論

將通過上述結構優化設計得到的隔爆光電,根據振動、沖擊指標要求,隔爆要求,按照GJB 150.16A-2009《軍用裝備試驗室環境試驗方法 第16 部分:振動試驗》和GB 3836.2-2021《爆炸性環境 第2 部分:由隔爆外殼“ d”保護的設備》試驗方法進行試驗驗證;試驗后,隔爆光電功能運行正常,各腔體和支架無明顯變形,滿足標準要求。

故有限元仿真相較傳統經驗法和類比法,能夠在滿足相關標準的前提下,同時對結構進行優化設計,實現對隔爆光電的輕量化設計。