振動試驗質量監控方法探究

王志浩,陳鑫,周天朋,張純

(1.天津航天瑞萊科技有限公司,天津 300462; 2.北京強度環境研究所,北京 100076;3.西北工業大學航空學院,西安 710072)

引言

環境試驗是保障產品在全壽命周期內正常使用的重要考核環節,在航空、航天等軍工產品交付前得到廣泛應用,它主要考核產品對環境的適應能力[1]。振動試驗是力學環境試驗中非常常見的一項試驗,其振動方式包含正弦振動和隨機振動兩類,在MIL-STD-810H-2019《Environmental Engineering Considerations And laboratory Tests》、GJB 150.16A-2009《軍用裝備實驗室環境試驗方法 第16 部分:振動試驗》、RTCA/DO-160G《機載設備環境條件和試驗程序》、GB/T 2423.10-2019《環境試驗 第2 部分:試驗方法 試驗Fc:振動(正弦)》等標準中均規定了振動試驗的試驗方法和試驗要求,同時對振動試驗的環境溫濕度、允差等做出了明確的要求,試驗的目的是檢驗產品的薄弱環節或結構特性[2]。按照CANS-CL01-G001:2018《檢測和校準實驗室能力認可準則》中對性能測試領域的相關要求,實驗室質量監控計劃需覆蓋到認可能力范圍內包括振動試驗在內的所有檢測項目,并制定相應監控方法,可以使用同一種樣品在不同設備之間進行測試,通過比較數據一致性等質量監控方法[3-4]。

該文就近期筆者參與的某航天公司14 家實驗室以及本級共15 家實驗室進行的隨機振動試驗進行研究,按照CNAS-GL02:2018《能力驗證結果的統計處理和能力評價指南》對參加的15 家實驗室振動試驗數據進行比對及評價,為后續檢測行業振動試驗質量監控方法提供一定的參考。

1 質量監控方法

為了監控實驗室振動試驗實施運行情況,保障實驗室振動試驗的運行質量,特開展實驗室振動試驗比對。通過標準試驗件在實驗室內部和外部流轉,開展振動試驗檢測結果比對,來評價各個實驗室振動試驗質量控制能力,以進一步提高實驗室振動試驗的試驗能力[5]。

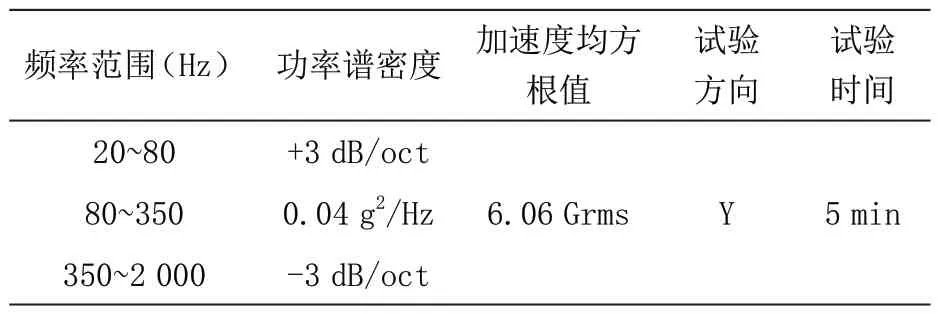

該文通過對實驗室間隨機振動試驗進行比對的方法,利用試驗件監測點值進行比對,并通過判定準則要求進行評判,來檢驗實驗室振動試驗能力水平,進而加強對振動試驗質量的監控。具體試驗條件見表1。

表1 隨機振動試驗條件

2 隨機振動試驗的檢測要求

2.1 試驗依據

隨機振動試驗方法主要依據標準有RTCA/DO-160G《機載設備環境條件和試驗程序》、GJB 150.16A-2009《軍用裝備實驗室環境試驗方法 第16 部分:振動試驗》等,本實驗主要按照軍工試驗常用標準GJB 150.16A-2009《軍用裝備實驗室環境試驗方法 第16 部分:振動試驗》的要求開展試驗[6]。

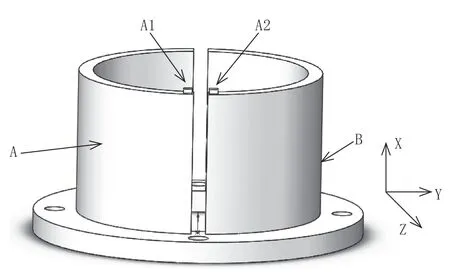

2.2 試驗試件

試驗試件為沿圓心方向割開縫隙的圓筒狀金屬結構件,其底座圓盤四邊角上配有 4 個螺栓安裝孔,使其便于安裝在振動臺水平滑臺臺面上,在振動試驗前,需將控制傳感器安裝在試件與滑臺臺面對接面上剛度較好位置,同時需把監測傳感器安裝在試件指定位置上。

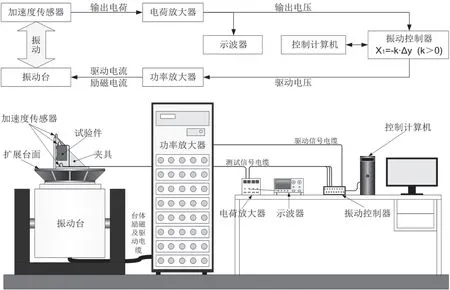

2.3 試驗設備

目前,振動試驗所采用的設備較為常見,主要由振動臺臺體、水平滑臺、冷卻系統、功放、控制電腦、振動控制儀等模塊組成的電動振動臺,其試驗系統原理圖見圖1。振動臺的工作原理是先啟動振動臺系統,設置振動控制儀的振動試驗參數,然后打開功放增益,通過功放將控制儀生成的驅動信號逐級放大,然后驅動振動臺工作,同時將控制點的響應信號反饋給振動控制儀,與設定好的參考譜進行比較修正,得到新的驅動譜,如此反復進行,振動臺系統的工作原理是:將振動臺通過控制振動臺進行振動試驗,使控制譜達到并滿足試驗控制精度的要求。

圖1 振動試驗系統原理圖

2.4 試驗程序

根據GJB 150.16A-2009《軍用裝備實驗室環境試驗方法 第16 部分:振動試驗》標準方法要求,本次試驗需在溫度為(15~35)℃、相對濕度為(20~80)%、標準大氣壓下的環境條件下進行。在試驗開始前,為了避免環境條件對試驗結果的影響,試件需在該試驗環境條件下至少放置1 h。然后,按照振動試驗條件要求對振動控制儀試驗參數進行設置,具體試驗條件見表1。

3 評判標準

實驗室間振動試驗結果比對依據CNAS-GL02:2018《能力驗證結果的統計處理和能力評價指南》[7]進行評價。比對試驗結果|z|值。

當 |z|≤2 時, 說明結果“滿意”,無需進一步采取措施;

當2 <|z|<3,說明結果“有問題”,產生警戒信號;

當 |z|≥3,說明結果“不滿意”,應作出適當分析,采取有效措施。

計算公式如下:

式中:

X—平均值;

σ—標準差。

4 工裝設計、仿真及試驗驗證

為了驗證實驗室振動試驗數據準確性,特進行試驗室間振動試驗數據比對,設計一套振動試驗工裝,利用試驗工裝的固有頻率特性,控制工裝一階頻率范圍和放大效果,通過在工裝剛度比較好的位置且放大較明顯的區域粘貼監測振動傳感器,比對不同試驗室間數據值,并判定其標準,來驗證試驗室振動試驗能力,本文設計圓筒狀金屬結構件及粘貼監測傳感器位置如圖2。

圖2 試驗件及試驗方向

其中圓筒狀金屬結構件分為兩半A、B 兩部分,在試件指定點上粘貼傳感器A1、A2。

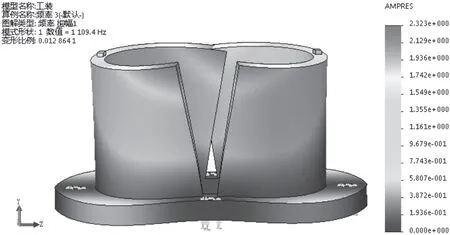

通過SolidWorks 軟件來計算該工裝一階頻率值,其中試件底部固定約束,網絡為六面體圖形,計算為1 109.4 Hz(如圖3),滿足設計要求。

圖3 試件一階固有頻率

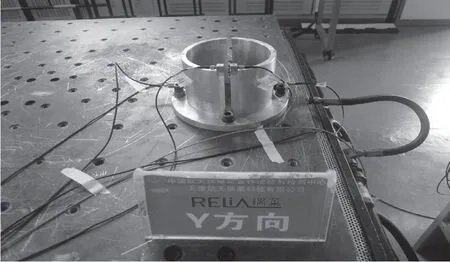

為了驗證設計準確性,進行試驗驗證,將試件通過4 個M12 螺栓固定在10 t 電動振動臺(型號:MPA3324/H1248A)滑臺上,并確認試件Y 向與電動振動臺滑臺運動方向保持一直,按表2 條件進行正弦掃描試驗,試驗時控制點位于試驗件與滑臺對接面剛度較好位置處,采用兩點平均控制方式進行試驗。測點放置于試驗件頂面A1 點處,具體位置見圖2 中的A1,試驗圖片見圖4。

圖4 試件試驗圖片

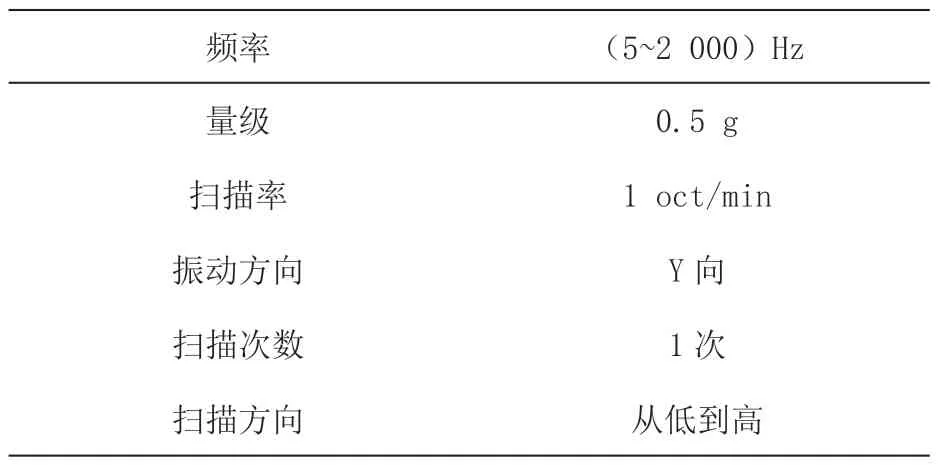

表2 正弦掃描試驗條件

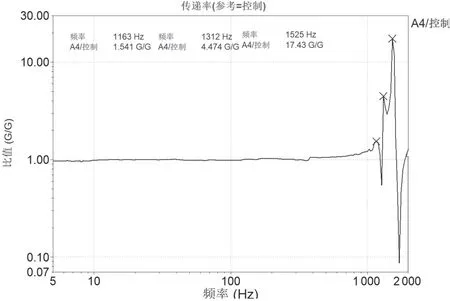

試驗后將監測點曲線與控制點曲線進行比對,得到傳遞率曲線(如圖5),從圖上可知該試件一階頻率為1 163 Hz,與設計頻率值較為接近,滿足設計要求。

圖5 試件一階固有頻率

5 試驗驗證

本文組織某航天公司14 家實驗室以及本級共15家實驗室按照表1 試驗條件進行試驗,按照CNASGL02:2018《能力驗證結果的統計處理和能力評價指南》標準方法,對參加的實驗室振動試驗數據結果進行評價。

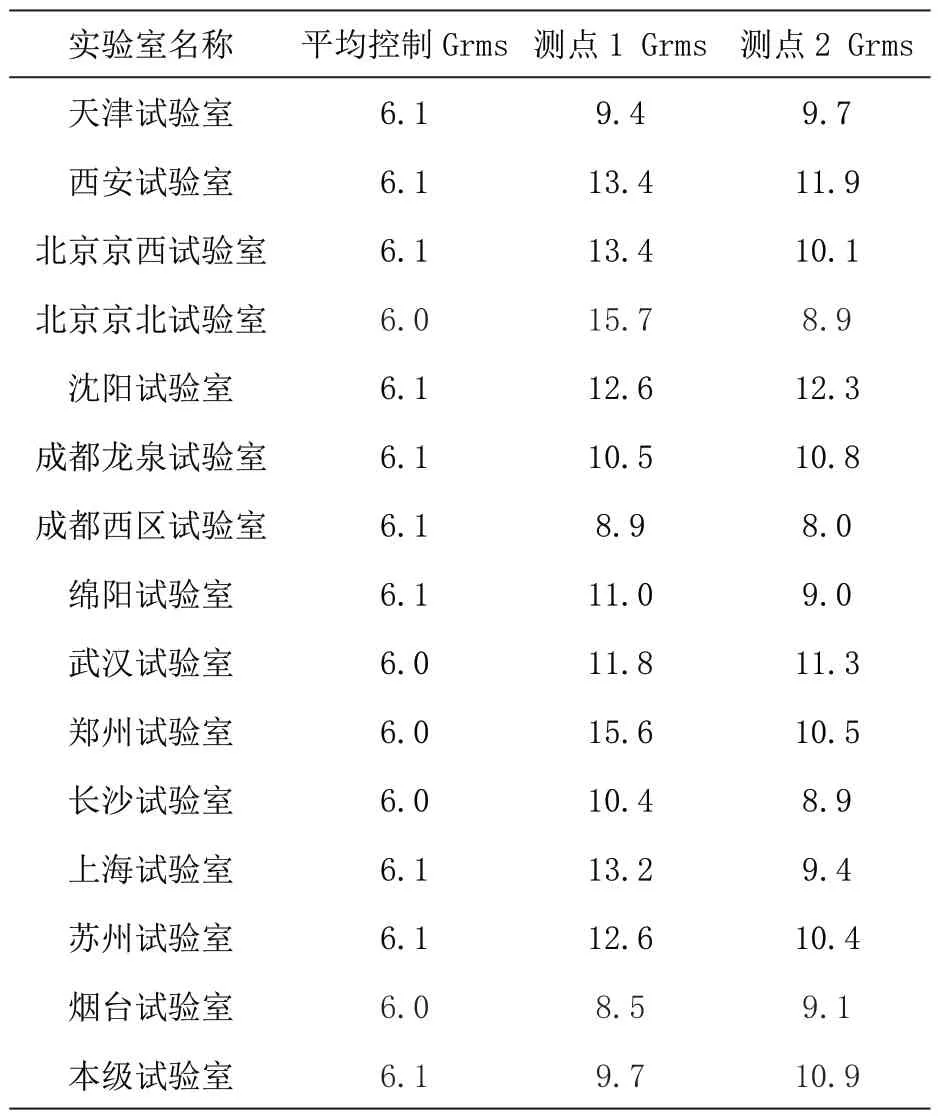

通過試驗,15 家實驗室隨機振動試驗數據見表3。

表3 隨機振動試驗數據記錄

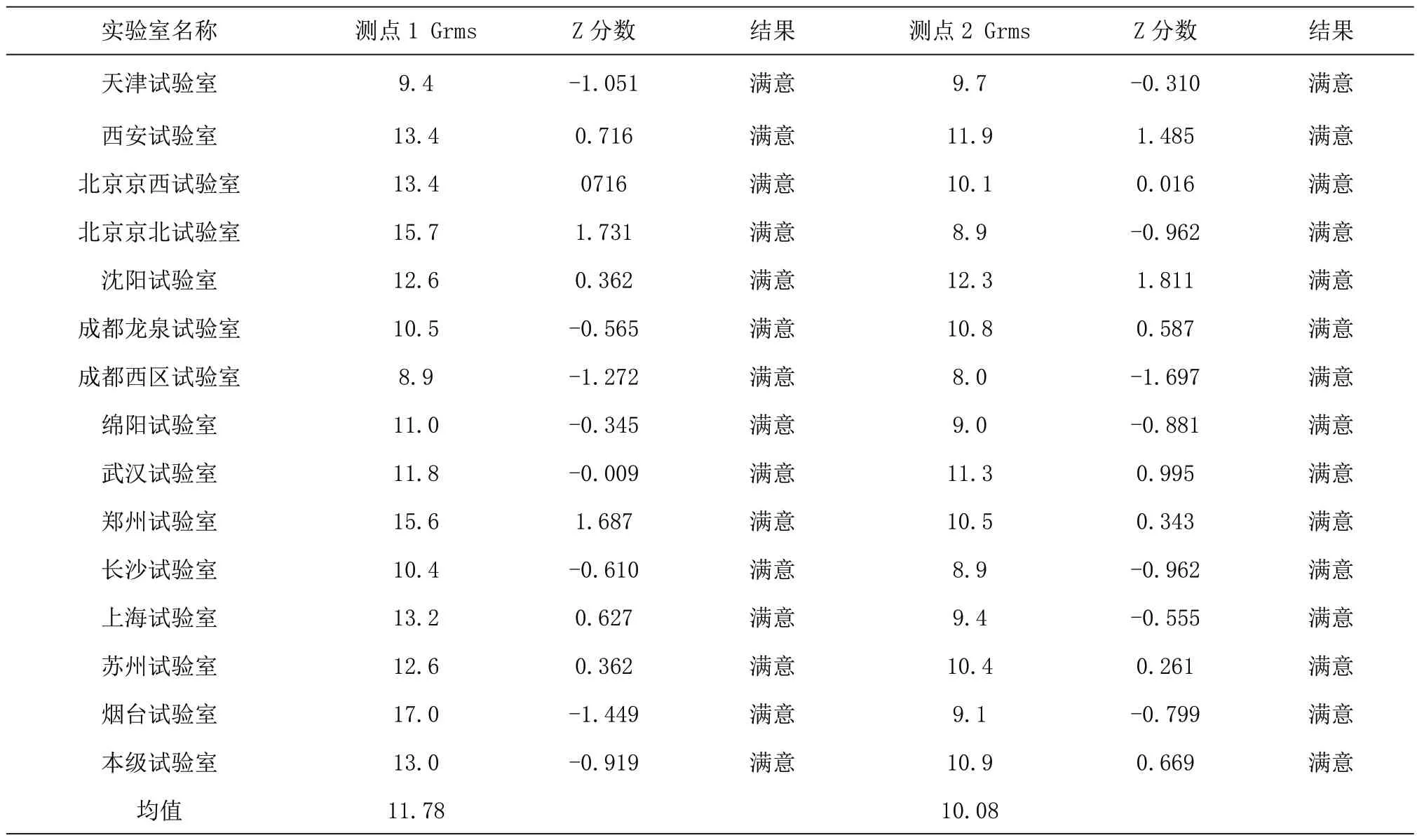

通過比對測點1:=2.264;測點2:=1.226,參與本次隨機振動試驗比對的所有試驗室比對結果值均|z|≤2,滿足標準要求,試驗隨機振動試驗數據處理及評價數據見表4。

表4 隨機振動試驗數據處理及評價

6 結論

通過試驗件監測點值比對,15 家實驗室振動試驗比對結果值均|z|≤2,均滿足判定準則的要求,驗證了試驗工裝滿足振動試驗方法要求,質量監控方法滿足振動試驗監控需求。