DBC 陶瓷基板表面貼裝工藝技術研究

王珂,朱景春,周鵬偉,劉濤,劉聰

(上海空間電源研究所,上海 200245)

引言

電源控制單機產品上廣泛使用的印制板材料是FR4環氧玻璃布層壓板,該基材是以環氧樹脂為粘合劑,玻璃纖維布為增強材料的層壓板,其機械性能、抗沖擊性能較好,受環境影響較小等優勢,但具有導熱系數低、熱膨脹系數高等特點,適用于要求不高的低功率產品。控制單機功率需求不斷增大,熱控問題是制約控制單機發展的難題之一[1]。控制單機作為驅動電源,其產品性能和可靠性將直接影響型號的質量。因此,控制單機的散熱設計也尤為重要。

國內外各行業已經大量采用覆銅陶瓷基板(DBC)做為印制板的材料,陶瓷基板具有優良的導熱性能(Al2O3,27 W/mK)、優異的電絕緣性能,并具有很大的載流能力[2]。經前期型號評估選用氧化鋁DBC 即可滿足散熱需求,因此本文主要以氧化鋁DBC 組件為研究對象,探討氧化鋁DBC 組件的焊接方法。目前SMT 行業內熱風回流焊是主流焊接設備,但研究表明熱風回流焊接設備由于是常壓焊接,焊接過程中焊膏中的助焊劑等氣體大多無法有效排出,導致焊點空洞率普遍偏高,達到40 %以上[3],但依據航天行業標準QJ 2086A 要求,焊點空洞率不能超過25 %。因此需要對陶瓷基板組件的熱風回流焊接方法進行研究。

本文采用熱風回流焊接方式對宇航控制單機用陶瓷基板組件的焊接方法進行了研究。首先對陶瓷基板的焊盤和錫膏印刷鋼網的開口方式進行優化設計,優化焊接過程的排氣通道;然后對底板厚度對焊接后平面的影響進行試驗探討;最后通過環境試驗對組件進行可靠性驗證,并通過金相剖切的方法對焊點分析,分析結果將為宇航單機用的陶瓷基板組件的焊接方法提供參考。

1 實驗方案

1.1 印制板及鋼網設計

本研究以某型號設計的陶瓷印制板為例,陶瓷基板尺寸為52 mm*58 mm*1.4 mm(陶瓷基體厚1.0 mm,T 面、B 面各覆銅層厚0.2 mm),考慮到焊接過程中,焊膏中助焊劑揮發需排氣以降低空洞率,B 面焊盤設置成3 mm*3 mm(小焊盤),排氣通道為0.8 mm。

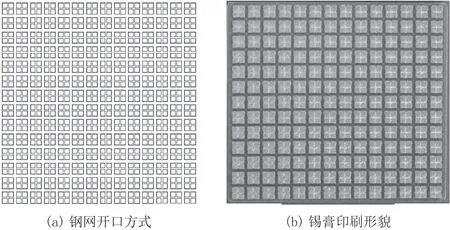

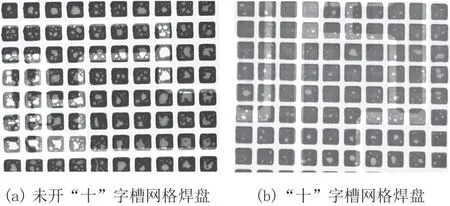

為了降低陶瓷基板與底板的焊點空洞率,將錫膏印刷鋼網開成“十”字槽網格焊盤,小焊盤分成四個1.3 mm*1.3 mm的微小焊盤,微小焊盤之間的排氣通道尺寸為0.4 mm,焊膏開孔比焊盤尺寸內縮0.2 mm,鋼網厚度為0.15 mm。鋼網開口方式和錫膏印刷后形貌如圖1 所示。

圖1 鋼網設計圖印制板B 面錫膏印刷圖形

1.2 底板選用

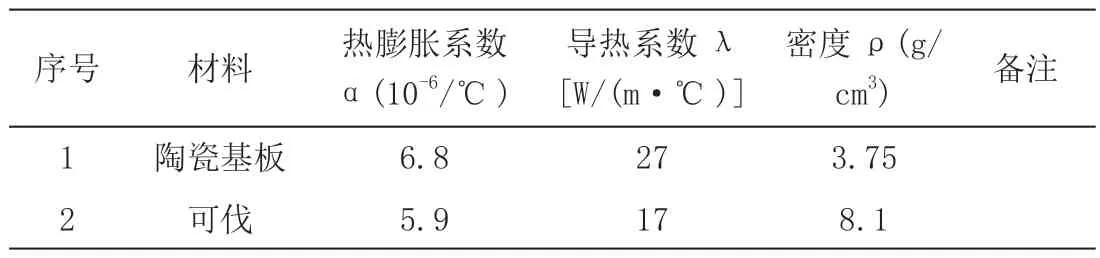

由于陶瓷基板機械性能較金屬板、FR4印制板抗力學性能低,因此,陶瓷板不能直接用機械緊固的方式固定到結構框架上,陶瓷基板固定方式為陶瓷基板與底板直接焊接,然后底板與框架機械安裝。底板與基板的膨脹系數差異較大,會隨溫度變化,在兩者間產生較大的熱應力,影響模塊的可靠性[4]。因此選擇膨脹系數差異較小的金屬材料作為底板焊接材料。可伐材料與陶瓷基板熱膨脹系數接近,如表1 所示,經過比較選定可伐材料作為焊接底板,研究不同厚度的可伐底板對焊接后平面度的影響。可伐基材本體不具有可焊性,需表面做鍍鎳處理,使焊接面具有可焊性。表面鍍鎳層厚度為(10~15)um。

表1 材料物性參數對比

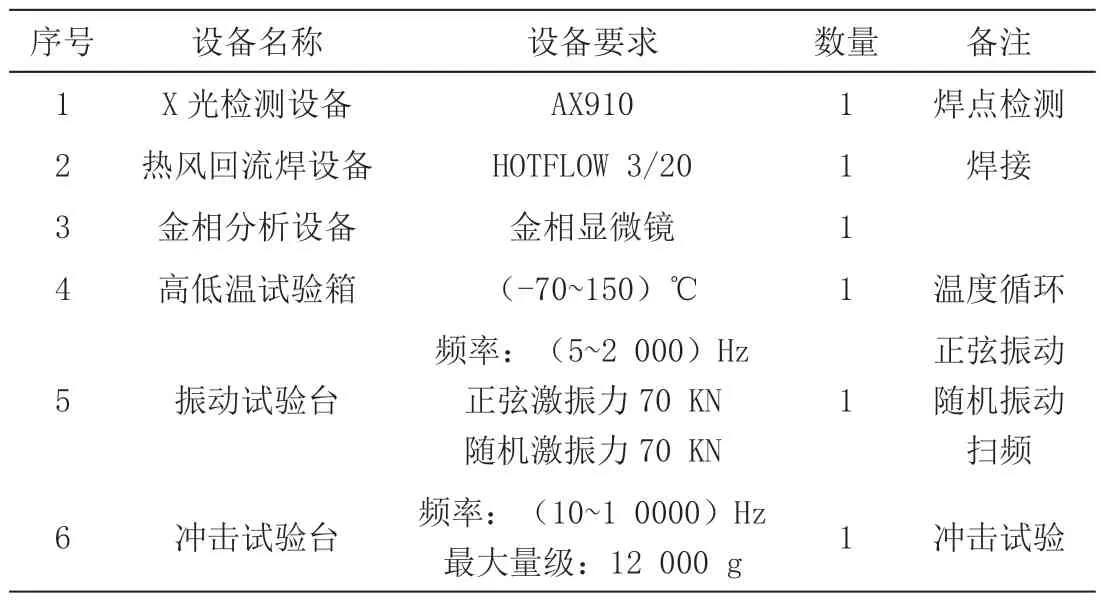

1.3 實驗儀器設備

采用試驗儀器設備如表2 所示。

表2 試驗儀器設備

2 結果與討論

2.1 鋼網開口方式對焊接空洞率的影響

分別使用開“十”字槽網格焊盤的錫膏印刷鋼網和未開“十”字槽網格焊盤的錫膏印刷鋼網進行錫膏印刷焊接。將回流焊接完成的印制板組件進行X 光檢測,如圖2 所示。通過X 光照片對比可以發現,未開“十”字槽網格焊盤的焊接后焊點空洞率明顯超過了50 %,參考GJB 548C 標準要求,焊點的空洞率不應超過焊接面積的50 %,而將錫膏鋼網開成“十”字槽網格進行焊接后,焊點的空洞率顯著降低,如圖2(b)所示,焊點整體空洞率不超過10 %,這主要歸因于“十”字槽網格增加了錫膏中助焊劑的排放通道,在回流預熱階段,焊盤中間的氣體更多的通過“十”字槽排到焊盤之間的通道,然后氣體膨脹產生壓差排出。

圖2 不同鋼網開口的X 光圖

2.2 底板厚度對焊接后平面度的影響

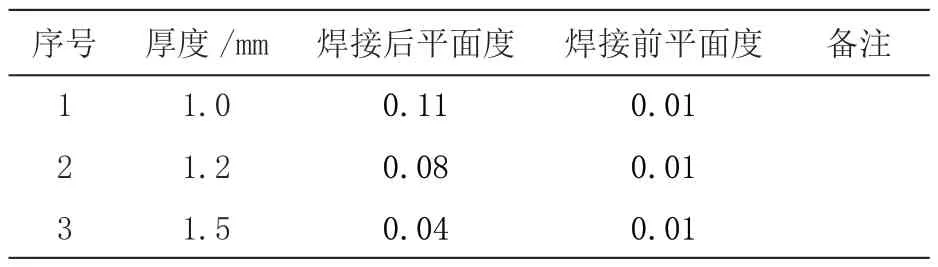

陶瓷組件焊接完成后通過機械安裝到控制單機結構框架上,為了盡可能使組件底面與框架貼合,降低熱阻,并且降低由于底板微曲給焊點造成的應力損傷風險,需要焊接后底板平面度不大于0.1 mm。因此本小節分別選用1.0 mm、1.2 mm、1.5 mm 厚度的可伐底板進行焊接,對焊接后的底板平面度進行測量,結果如表3 所示。

表3 不同厚度底板焊接后平面度

由于可伐與陶瓷基板材料熱膨脹系數存在一定的差異,回流焊接時的受熱膨脹尺寸略有差異,在回流焊接的冷卻段時,錫膏冷卻,產生熱失配現象[5]。通過表3數據可知,底板厚度越厚,抵抗形變的強度越強,底板發生翹曲的曲度越小,但由于可伐密度較大,考慮到單機重量的限制,底板厚度越薄越好。在厚度為1.2 mm 時,焊接后的底板平面度即滿足不超過0.1 mm 的要求,因此可以認為1.2 mm 的底板厚度為較優尺寸。

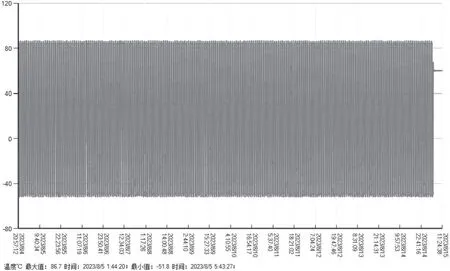

2.3 溫度循環考核

將焊接完成的陶瓷基板組件放入試驗箱進行溫度循環試驗。試驗條件為:

1)溫度循環開始前,試驗件應烘烤去除內部濕氣,烘烤溫度在(60 ~80)℃范圍內;

2)溫度范圍:(-50 ~85)℃;

3)升降溫速率不超過10 ℃/min;

4)高低溫極限溫度至少保持15 min,每個循環1 h,不少于200 個循環。

產品的實際試驗曲線如圖3 所示,所有試驗數據均符合設定試驗條件。

圖3 溫度循環試驗曲線

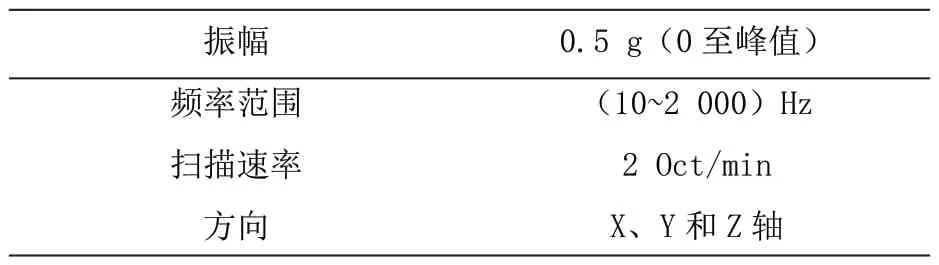

2.4 力學試驗考核

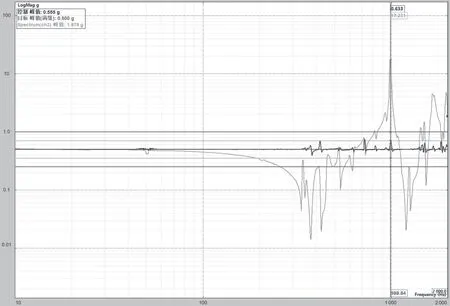

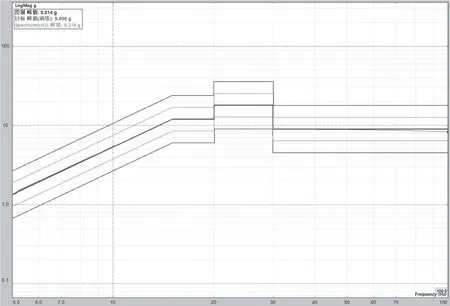

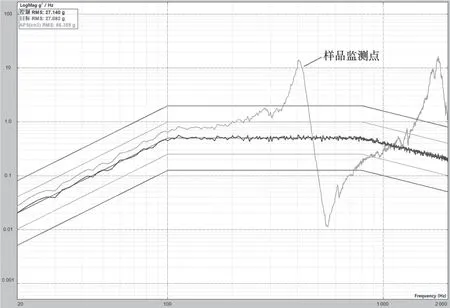

將完成溫度循環試驗的組件按照航天標準QJ 3086A要求,進行力學試驗,試驗應在三個方向上分別進行,試驗條件如表4~6 所示,實際試驗曲線如圖4~6 所示。試驗完成后對組件進行外觀檢查,均符合QJ 3086A 要求。

表4 掃頻試驗條件

表5 正弦振動試驗條件

表6 隨機振動試驗條件

圖4 掃頻試驗曲線

圖5 正弦振動試驗曲線

圖6 隨機振動試驗曲線

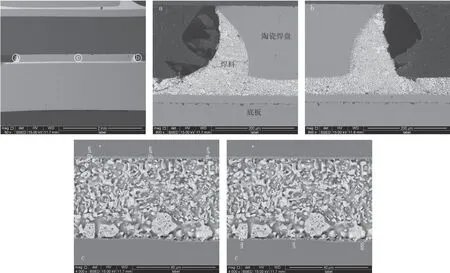

2.5 金相分析

金相分析是最典型及有效的分析方法,可通過金相切片分析來評估整個組裝件(包括PCB、焊點)的情況。在環境試驗后隨機選取陶瓷板與底板之間的焊點進行金相剖切分析,結果如圖7 所示。金相剖切后,焊點剖面最大放大到5 000 倍,均未觀察到明顯裂紋,并且焊料與焊接面均形成均勻連續的IMC 層,符合QJ 3086A-2016 焊點表面和內部裂紋不應超過整個焊料填充區域的25 %的要求。表明焊點經歷溫度循環試驗、振動試驗等環境試驗后焊點均具有良好的可靠性。

圖7 金相分析結果

3 結論

本文通過熱風回流焊接的方式對宇航控制單機用陶瓷基板組件的焊接方法進行了研究。對陶瓷基板的焊盤采用了矩陣式網格焊盤,增加焊接過程的排氣通道,并將錫膏印刷鋼網在矩陣式網格基礎上再進行十字槽設計,X 光結果表明,焊點空洞率滿足標準要求(小于25 %);對底板厚度對焊接后平面的影響進行了試驗,結果表面1.2 mm 厚度為較優尺寸;最后通過金相剖切對經歷環境試驗考核后的組件進行分析,結果表明,通過本文所述方法焊接的組件焊點均具有良好的可靠性。