柔性鉆具水力導向射流噴嘴流場分析

張強 王文強 車陽 任憲可 馬群 汪彥龍

摘要:現有柔性鉆具鉆井技術和水力噴射徑向鉆井技術在控制鉆進方向上存在困難或有局限性。為實現鉆井導向可控,設計了一種能夠水力導向的高壓射流噴嘴結構。建立導向噴嘴流體數值模型,利用數值模擬的方法進行流場分析,研究噴嘴傾角、噴嘴直徑、噴嘴開啟個數等參數對導向力、射流速度的定量關系,給出了導向力方向確定方法。結果表明:隨著關閉噴嘴個數的增加,噴嘴導向力呈指數逐漸增大;軸向傾角越大,噴嘴導向力和最大噴射速度越大;噴嘴內徑減小時,導向力和噴射速度都顯著增大。通過數值模擬驗證了射流噴嘴水力導向的可行性,分析結果和導向力的擬合公式對水力導向噴嘴鉆進方向的研究具有指導意義。

關鍵詞:水力徑向鉆井;高壓射流;導向噴嘴;導向力;數值模擬

中圖分類號:TE921.202文獻標識碼:Adoi: 10.3969/j.issn.10013482.2024.02.004

我國東部老油田含水量逐年升高,剩余油層位置儲量較高,但分布較散,現有開采技術不能完全滿足剩余油藏開采[1]。傳統的螺桿鉆具組合,曲率半徑較大,不適用老井枯井的開采[2]。柔性鉆具鉆井技術憑借其鉆進周期短,曲率半徑小,廣泛用于挖潛剩余油[34]。高壓水力噴射徑向鉆井技術通過噴嘴射流來增加卸油通道,且曲率半徑小,適用于老井新鉆,提高了產出率[5]。前人對水力射流徑向鉆井技術做了很多研究,易燦[6]研究總結噴嘴結構對射流的影響,指出提高噴嘴效率的方法。畢剛等[78]對噴嘴自進力、反推特性影響因素進行分析,給出最優噴嘴設計結構。劉巨保[9]對磨料噴嘴固液兩相流進行數值模擬,給出最佳射流的錐形噴嘴。吳成懷等[1011]改進噴嘴結構,通過數值模擬的方法分析了噴嘴影響因素。李敬彬[12]推導出噴嘴流量系數,并通過實驗給出了最佳孔眼組合。祝效華[13]對4+1噴頭模型進行多組仿真,給出噴嘴最優參數。

第53卷第2期張強,等:柔性鉆具水力導向射流噴嘴流場分析石油礦場機械2024年3月整理以上文獻發現,前人對于老井剩余油藏開采方式,主要為柔性鉆具鉆井技術、高壓水射流鉆井技術。但是,柔性鉆具鉆進方向由導向篩管控制,延伸能力有限。高壓水射流鉆井井眼尺寸過小,井眼軌跡紊亂。兩種技術均不能完全滿足開采需求。基于此,筆者設計一種能夠導向的高壓射流噴嘴模型,噴嘴搭配柔性鉆具組合使用。采用數值模擬方法,通過改變噴嘴傾角、噴嘴直徑、噴嘴開啟個數等參數,來研究噴嘴導向力、噴射速度的定量關系。分析導向噴嘴的導向機理,并給出導向力的求解方法。水力導向可為老油田開發增產、鉆井導向提供參考。

1噴嘴結構和導向力理論計算

1.1導向射流噴嘴結構

圖1為導向射流噴嘴幾何機構,噴嘴主要結構為8個均勻分布的前側噴嘴,與軸向傾角α本文取20°、30°、45°,為安裝鉆頭心軸,噴嘴中部為貫穿通孔,入口流道截面為圓形,內徑d1=8 mm,d2=4 mm,長l=8 mm,入口深度h=24 mm。高壓流體從噴嘴流道入口流入,在填滿整個腔室后,從8個出口噴出。

圖1導向噴嘴幾何結構模型

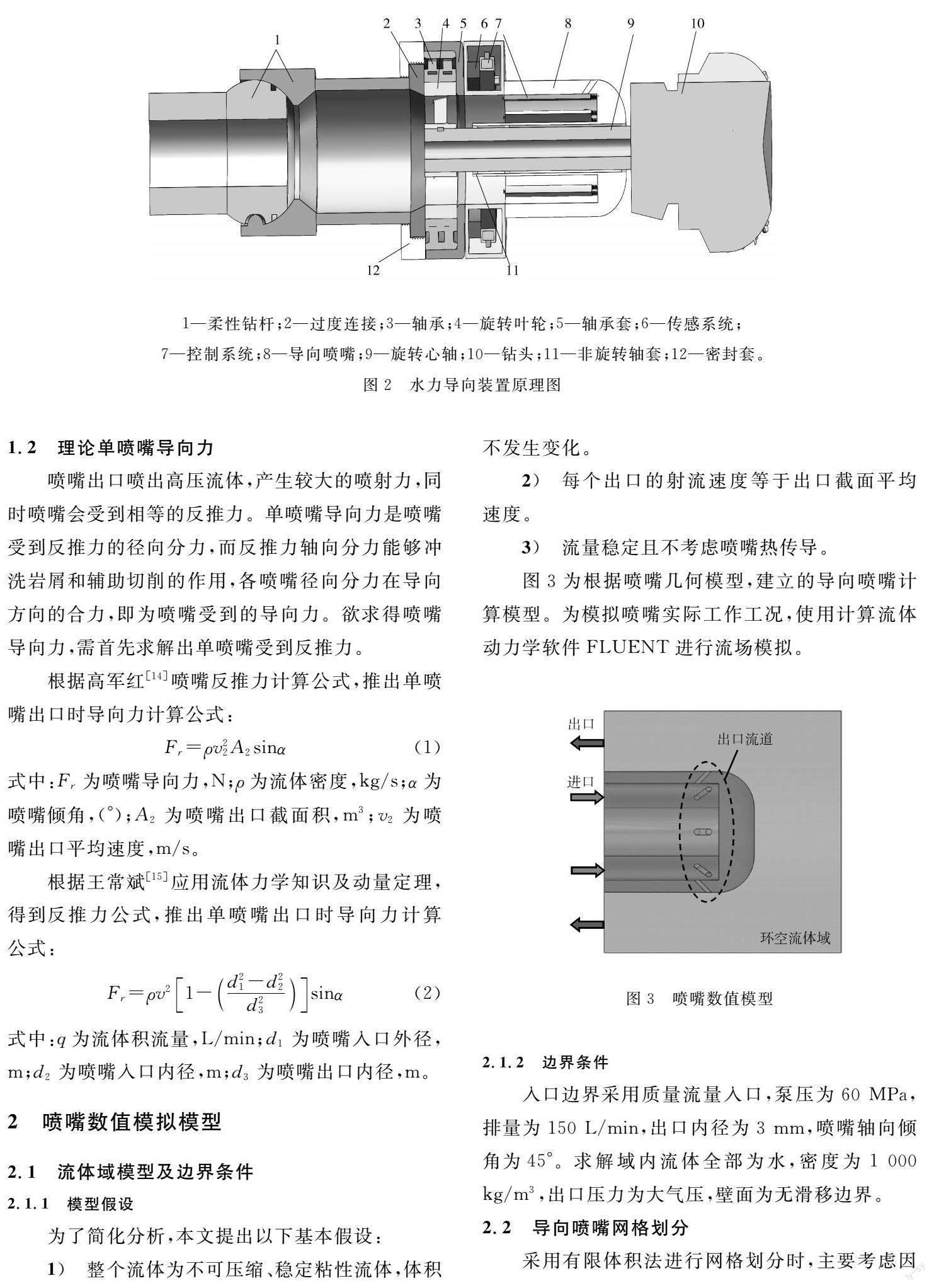

圖2為導向噴嘴在鉆具組合中的位置。非旋轉導向機構包括導向噴嘴、控制系統、非旋轉軸套等組成,導向機構通過非旋轉軸套與旋轉心軸連接,柔性鉆具通過旋轉葉輪傳遞扭矩、鉆壓至旋轉心軸。實際鉆進中,由于非旋轉軸套與軸承存在,導向機構不隨鉆頭旋轉,控制系統通過控制開關的啟閉來控制噴嘴開閉,故能得到不同大小和方向的水力導向力。

1—柔性鉆桿;2—過度連接;3—軸承;4—旋轉葉輪;5—軸承套;6—傳感系統;

7—控制系統;8—導向噴嘴;9—旋轉心軸;10—鉆頭;11—非旋轉軸套;12—密封套。

圖2水力導向裝置原理圖

1.2理論單噴嘴導向力

噴嘴出口噴出高壓流體,產生較大的噴射力,同時噴嘴會受到相等的反推力。單噴嘴導向力是噴嘴受到反推力的徑向分力,而反推力軸向分力能夠沖洗巖屑和輔助切削的作用,各噴嘴徑向分力在導向方向的合力,即為噴嘴受到的導向力。欲求得噴嘴導向力,需首先求解出單噴嘴受到反推力。

根據高軍紅[14]噴嘴反推力計算公式,推出單噴嘴出口時導向力計算公式:

Fr=ρv22A2sinα? ? ? ? ? ?(1)

式中:Fr為噴嘴導向力,N;ρ為流體密度,kg/s;α為噴嘴傾角,(°);A2為噴嘴出口截面積,m3;v2為噴嘴出口平均速度,m/s。

根據王常斌[15]應用流體力學知識及動量定理,得到反推力公式,推出單噴嘴出口時導向力計算公式:

Fr=ρv21-d21-d22d23sinα? ? (2)

式中:q為流體積流量,L/min;d1為噴嘴入口外徑,m;d2為噴嘴入口內徑,m;d3為噴嘴出口內徑,m。

2噴嘴數值模擬模型

2.1流體域模型及邊界條件

2.1.1模型假設

為了簡化分析,本文提出以下基本假設:

1)整個流體為不可壓縮、穩定粘性流體,體積不發生變化。

2)每個出口的射流速度等于出口截面平均速度。

3)流量穩定且不考慮噴嘴熱傳導。

圖3為根據噴嘴幾何模型,建立的導向噴嘴計算模型。為模擬噴嘴實際工作工況,使用計算流體動力學軟件FLUENT進行流場模擬。

圖3噴嘴數值模型

2.1.2邊界條件

入口邊界采用質量流量入口,泵壓為60 MPa,排量為150 L/min,出口內徑為3 mm,噴嘴軸向傾角為45°。求解域內流體全部為水,密度為1 000 kg/m3,出口壓力為大氣壓,壁面為無滑移邊界。

2.2導向噴嘴網格劃分

采用有限體積法進行網格劃分時,主要考慮因素有邊界層設置、噴管處的面網格尺寸、入口面和出口面的面網格尺寸和體網格尺寸。水力導向射流噴嘴分為噴嘴內流場和外環空流體域流場,噴嘴內流場特性相對復雜,故整個流體域采用非結構化網格,需對噴嘴出口壁面進行面網格尺寸控制,噴嘴面劃分邊界層網格,考慮網格劃分對分析結果的影響。為提高計算結果的精確度,需對計算域進行網格無關性驗證。在同一模型上使用不同的網格間距,然后比較噴嘴的出口壓強與速度,改變網格尺寸共得到6組方案,如表1所示。

為了較好展示不同網格下的壓降和噴射力變化情況,根據表1方案組得出不同網格下的壓強與速度曲線圖,如圖4所示。

由圖4結合表1可知,隨著網格數量的增加,出口壓強的變化比較明顯,在方案組3之后,變化趨于平穩,維持在2.34 MP左右,對比可知到方案組3和方案組4的出口壓強誤差為-0.08%。出口速度整體變化不大,誤差為0.12%。誤差均在3%以內。方案組3已經滿足計算穩定要求,綜合考慮,在保證計算達到穩定的同時,選用網格數量較少的模型,因此選用方案組3的82.8×104網格數量模型。

方案組3設置為:8個噴嘴管處流體域的面網格尺寸為0.2 mm。初始厚度為0.2 mm,邊界層層數為5,厚度增長率為1。體網格尺寸為10 mm,圖5為劃分后網格圖。

2.3流體力學基本方程

2.3.1連續方程

對于不可壓縮流體,流體密度ρ保持不變,即ρt=0直角坐標系下質量連續方程可以表示為[16]:

2.3.2控制方程

本文采用Realizable kε湍流模型,Realizable kε湍流模型可以很好地預測旋轉流計算、有壓力梯度的邊界層計算和分離、回流計算。在近壁面處理中采用標準壁面函數法,該方法應用廣泛,精度合理,計算結果更加符合實際。湍動能及運輸方程如下[18]:

式中:k為湍流動能;ε為湍動耗散率;σk,σε為湍流動能k湍動耗散率ε的普朗特數,軟件中默認值為σk=1.0、σε=1.2;xi、xj為位置坐標分量;ui為速度坐標分量;Gk為平均速度梯度引起的湍流動能k生成項;μ為流體動力粘性系數。湍流黏性系數μ=ρCμk2/σε,Cμ為模型常數,C2=1.9。

3數值模擬結果及分析

3.1數值模擬驗證

采用有限體積法進行數值模擬,所有噴嘴全部打開,噴嘴傾角為45°,出口內徑3 mm,入口流量150 L/min,得出了單個噴嘴導向力,與理論公式(1)~(2)計算結果對比,如圖6所示。理論計算得到導向力和數值模擬結果最大誤差在5%以內,說明吻合度較好。故本文采用的模擬方法,可以作為射流噴嘴導向力的評估依據。

在導向過程中,需要關閉不同部分噴嘴出口,來得到不同方向的導向力,會導致水力導向噴嘴內流場發生變化,理論公式不適用,因此采用數值模擬的方法進行導向力研究。

3.2噴嘴開啟個數影響分析

研究關閉部分噴嘴,剩余未關閉噴嘴受到的導向力時,以噴嘴傾角為45°,出口內徑3 mm,入口流量150 L/min為例,分析噴嘴關閉個數對出口速度、導向力的影響。

3.2.1流場分析

水力導向噴嘴為對稱模型,當堵住若干個噴嘴出口時,關閉不同個數噴嘴出口的噴射速度流速矢量場分布如圖7所示。

由圖7可以看出,流體從噴嘴射出到環空流體域后,射流速度急劇減小。隨著關閉噴嘴個數的增加,出口射流最大速度呈現增大趨勢,導向力通過剩余未關閉噴嘴射流來控制。當堵住若干個噴嘴時,其他未堵住噴嘴的速度大小基本相同,噴射力大小也基本相同,故噴射力取各個噴嘴噴射力的平均值。當被堵住噴嘴數量相同時,其次序對單個噴嘴的噴射力影響很小,不予考慮。

3.2.2導向力分析

為研究關閉不同個數水力導向噴嘴出口的導向力大小和方向,將噴嘴出口從上到下按照順時針方向記為出口1~8,并在視圖方向建立xyz坐標系,令紙面向外為z軸負方向,順時針從出口1開始,分別關閉連續的1~8個噴嘴出口,得到噴嘴開啟個數與導向力關系曲線,如圖8所示。

由圖8可求得導向力方向,當關閉出口1的噴嘴時,導向力的方向沿著關閉噴嘴中心線方向,徑向指向外,記此位置導向力與y軸正向夾角為β°,即導向力的方向,同時推出導向力方向公式為:

β=(n-1)θ? ? ? ? ? ? ?(7)

式中:β為導向力與y軸正方向夾角,(°);n為閉噴嘴出口個數,1≤n<8;θ為分別關閉相鄰數量兩組噴嘴出口時,導向力方向之間的夾角,(°)。

噴嘴總的導向力大小為噴嘴受到反推力的徑向分力在導向方向上的合力。將關閉1~8個噴嘴時求得的導向力大小匯總,如圖9所示,關閉1個噴嘴時,導向力最小為8.86 N,關閉7個噴嘴時,導向力最大為438.1 N,且隨著關閉噴嘴出口個數的增加而顯著增大,呈指數分布。

采用OriginLab指數函數擬合,得到噴嘴個數n向力的擬合公式為:

Fr=2.4e1.35n +15.01? ? ? ? (8)

因此,導向力的大小、方向均可調節,通過控制不同個數、位置噴嘴的開閉,來得到需要的導向力。

3.3噴嘴出口軸向傾角影響分析

為研究噴嘴軸向傾角的影響,以噴嘴出口全部開啟,出口內徑3 mm,入口流量150 L/min為例。

3.3.1流場分析

調整水力導向噴嘴出口軸向傾角,用噴嘴軸向yz平面縱向剖切流體域模型,得到如圖10所示,軸向傾角分別為20°、30°、45°的切面速度云圖。

由圖10知,隨著傾角的增大,射流最大速度逐漸增大。這是因為射流流道隨軸向傾角增大逐漸變短,噴射速度在流道中的速度損失逐漸變小。當傾斜角度為45°時,擴散性最明顯,徑向速度最大,徑向速度越大噴嘴導向性能更好。

3.3.2導向力分析

為進一步研究軸向傾角與導向力的關系,通過調整排量的大小,得到不同傾角水力導向噴嘴流量與單噴嘴導向力、出口速度的關系曲線,如圖11所示。

由圖11可知,隨著入口流量的增大,三種傾斜角度的噴嘴出口噴射速度、單噴嘴導向力均增大。當入口流量一定時,隨著軸向傾角的增大,射流曲線整體上移,單噴嘴導向力、出口速度就越大。因為隨著軸向傾角的增大,噴嘴出口的徑向射流動量增大,使得噴嘴導向能力增強。因此在設計噴嘴時,適當選用較大的軸向傾角,噴嘴導向性能會更好。

3.4噴嘴出口內徑影響分析

水力導向噴嘴的出口內徑,會影響到噴嘴出口的流速、單噴嘴導向力。以噴嘴全部開啟,入口流量150 L/min,軸向傾角45°為例,來研究出口內徑對單噴嘴導向力的影響。

3.4.1流場分析

分別取水力導向噴嘴出口內徑為1.5、2.0、2.5、3.0 mm噴嘴出口xy截面速度分布云圖,如圖12所示。

從圖12可知,噴嘴出口內徑不變時,各噴嘴的速度分布基本一致。隨著噴嘴出口內徑的增大,射流最大速度減小,射流面積逐漸增大,中心高速區域的面積逐漸增大,射流的擴散現象更顯著。為研究噴嘴中心高速區域的速度變化,提取噴嘴出口中心線速度,并繪制中心速度噴距曲線,如圖13所示。

由圖13可見,隨著噴嘴出口內徑的增大,出口中心速度逐漸變小,在相同噴距時,內徑小,速度衰減程度越顯著。這樣的變化趨勢是因為環空流體域內流體對射流有阻礙作用,同時射流存在擴散性,射流速度損耗嚴重。軸向傾角較大,孔眼軸線與射流中線有偏差,因此射流一開始,速度變化呈現先增大后衰減的變化規律。

3.4.2導向力分析

圖14給出了不同流量下,水力導向噴嘴內徑對單噴嘴導向力的影響曲線。隨著出口噴嘴內徑的減小,噴嘴截面面積減小,流量不變的條件下,射流速度變快,速度對單噴嘴導向力的影響較大,所以內徑較小的噴嘴出口,單噴嘴導向力更大。噴嘴導向力曲線呈向上的變化趨勢,且出口內徑越小,單噴嘴導向力增大趨勢越顯著。因此,在保證實現水力導向且安全的條件下,應控制較小的噴嘴內徑。

4結論

1)利用高壓射流噴嘴反推力的徑向分力,設計了一種用于柔性鉆具水力導向的射流噴嘴結構。建立了水力導向噴嘴數值模擬模型,使用FLUENT軟件進行流場分析,為水平井鉆井提供一種新的導向方法。

2)對比噴嘴導向力數值模擬和理論公式結果,吻合較好,表明本文所建立的噴嘴流場和導向力計算模型合理,能夠作為分析柔性鉆具噴嘴流場的方法,并用于開啟不同個數噴嘴導向力計算。

3)關閉不同連續個數噴嘴,求解了導向力方向。通過非線性曲線擬合,得出導向力大小呈指數分布,利用指數擬合曲線求出了關閉不同噴嘴時導向力公式。

4)單噴嘴導向力大小、出口速度與傾斜角度、噴嘴出口內徑相關,且噴嘴傾斜角度越大,單噴嘴導向力就越大;單噴嘴導向力、出口速度隨著出口內徑的減小而增大。

參考文獻:

[1]李超群.老油田改善開發效果及提高采收率技術綜述 [J].化工管理,2020(7):206207.

[2]劉強,劉軼溟,楊春雷.可調彎螺桿鉆具振動特性研究[J].石油機械,2021,49(6):18.

[3]張紹林,孫強,李濤,等.基于柔性鉆具低成本超短半徑老井側鉆技術 [J].石油機械,2017,45(12):1822.

[4]羅敏,董小娜,徐亭亭,等.半鉸接柔性鉆具模型建立及載荷傳遞規律研究 [J].力學與實踐,2018,40(6):666670+682.

[5]施連海,李永和,郭洪峰,等.高壓水射流徑向水平井鉆井技術 [J].石油鉆探技術,2001(5):2122.

[6]易燦,李根生.噴嘴結構對高壓射流特性影響研究 [J].石油鉆采工藝,2005(1):1619+80.

[7]畢剛,何雅文.自進式噴嘴自進能力影響因素分析 [J].石油化工應用,2018,37(7):2023+27.

[8]劉巨保,李士偉,劉聰.新型組合式雙射流噴嘴結構優化設計 [J].石油礦場機械,2016,45(11):3438.

[9]劉巨保,徐世博,婁永.基于CFX的磨料水射流噴嘴的流場分析 [J].石油礦場機械,2013,42(4):4044.

[10]吳成懷,韋明輝,周彥希,等.自進式多孔射流鉆頭結構設計與流場特性分析 [J].石油機械,2019,47(11):16.

[11]程新穎.水力噴射環空加砂壓裂噴嘴結構分析與優化 [J].石油礦場機械,2019,48(2):4145.

[12]李敬彬,李根生,黃中偉,等.多孔噴嘴能量轉化效率分析 [J].流體機械,2017,45(1):2025+54.

[13]祝效華,陳偉.自進式噴頭自進力影響因素分析及參數優化 [J].水動力學研究與進展(A輯),2018,33(01):8997.

[14]高軍紅,付必偉,董宗正.自進式直旋混合噴嘴的鉆進性能研究 [J].石油機械,2022,50(9):7278.

[15]王常斌,王敏,徐洋,等.基于CFD的自進式噴嘴參數優化 [J].石油鉆采工藝,2013,35(1):108111.

[16]朱紅鈞,林元華,謝龍漢. FLUENT流體分析及仿真實用教程 [M].北京:人民郵電出版社,2010:107109.

[17]郭瑞昌,李根生,黃中偉,等.多孔式射流鉆頭流場數值模擬研究 [J].流體機械,2010,38(4):1317.

[18]于曉麗,王樹杰,袁鵬,等.兩種湍流模型在潮流能水輪機數值模擬中的適用性研究 [J].中國海洋大學學報(自然科學版),2019,49(2):114120.2024年第53卷