淺談汽車高壓電池輸送線設計原則

張華兵 丁余建 李鋒寶

摘? 要:針對目前電動汽車中使用的高壓電池存在易燃、易爆等問題,在進行電池輸送線設計時如果不規避這些問題會有很大的風險,所以應需從防燃、防爆、消防、安全及環境保護等多方面對電池輸送線進行設計優化,讓風險變得可控。

關鍵詞:電動汽車;高壓電池;輸送線;設計優化;安全;環境保護

隨著電動汽車普及率越來越高,高壓電池+電動機作為主要動力已取代原有的油車發動機,汽車制造總裝配車間生產線中原有的發動機輸送線也就被電池輸送線所取代。目前大多數電動汽車所使用的能量電池是由一個個化學電池中的液態鋰離子電池按一定規則組成的鋰電池包,簡稱鋰電池。鋰電池具有較高的能量密度、很好的循環壽命、較好的環保性及低成本等優勢。

但是有著高壓供電系統的化學鋰電池,簡稱高壓電池。其內部卻存在著易短路、材料純度參差不齊、電解液易燃等不可避免的問題;其外部也有著密封不好、易進水、不耐碰撞等缺陷。因此高壓電池出現過熱而導致自燃,甚至于爆炸的概率要遠高于傳統油車。

由于高壓液體鋰電池本身缺陷,我們在電池輸送線的規劃設計當中就要根據這些短板,考慮相應的應對方法及措施,規避可能發生的風險,防患于未然。

電池輸送線組成

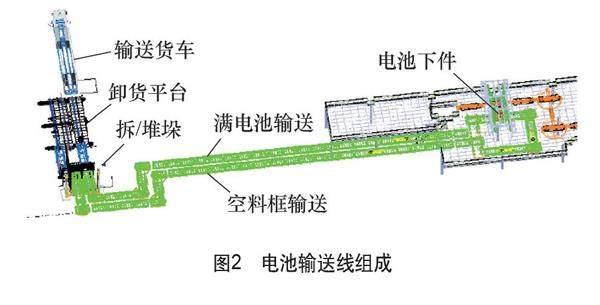

目前電動汽車上的高壓電池輸送由兩部分構成,一個是廠外物流輸送,一個是廠內物流輸送。

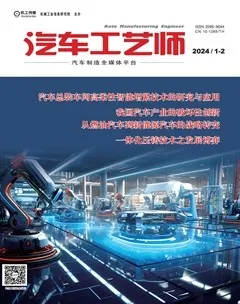

廠外物流輸送是走大物流運輸,就是把高壓電池從電池配套廠家用卡車運輸到汽車制造車間。電池的外部輸送流程是:電池生產廠家把按需求把生產出的合格電池裝入電池料框;再按規定的編號順序,把電池料框按5~7個一組進行堆垛(見圖1),堆垛好的成垛電池有序裝入卡車,由卡車運輸到汽車廠的電池輸送線卸貨口。

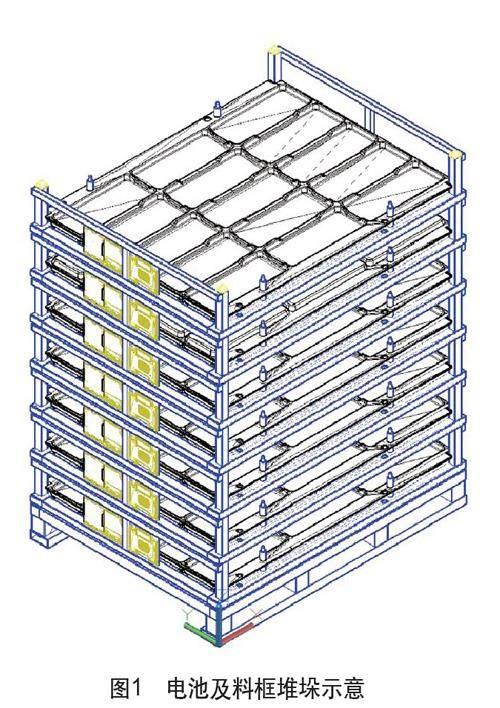

廠內輸送就是采用高壓電池輸送線設備,也就是本文所討論的內容。車間內電池輸送線的設計內容主要由卸貨平臺、電池拆堆垛、電池輸送及電池下件等部分組成。電池線主要組成部分如圖2所示。

1)卸貨平臺主要和電池輸送卡車對接,卸貨平臺設備負責把成垛的電池組從卡車內搬出同時把取完電池的空料框再送入卡車。

2)電池拆堆垛主要有以下兩個功能,一個是拆垛,拆垛是把卡車出來的成垛的電池組進行拆分,拆分成單個電池,這樣便于對電池進行輸送、檢查及問題處理。另一個是堆垛,是把從輸送線出來的電池空料框進行堆垛,堆垛好的空料框再通過卸貨平臺以送入卡車,返回電池生產廠家后重復利用。

3)電池輸送一般有兩條輸送線組成,一條線負責帶料框的滿電池輸送,主要是把電池從卸貨區送到電池下件點,再由專用設備把電池和料框分離,電池部分送入組裝區。取完電池的空料框則通過另外一條輸送線返回堆垛處后再進行堆垛。

4)電池下件,一般布置在組裝區,主要負責把高壓電池從料框中取出后再由相關設備送入電池合裝區與車身進行合裝。

輸送線布局要求

1.無煙防風場所

設計高壓電池輸送線布置時,其選取的位置一定要是在無煙區及防風區,作為與卡車對接的卸料口也需要增設電動防風防火門,卡車卸貨時防火門自動打開,卸料完成后需立即自動關閉。

如果卸貨區與組裝區位置較遠,輸送線搬送的距離過長,可能會與其他設備共用區域,不具備以上分隔的條件。那么必須要把卸貨平臺及電池拆堆垛這兩部分獨立設置成一個單獨無煙及防風空間,并與輸送部分分隔開來并在分隔點加裝防火門(見圖3)。因為剛從卡車出來電池組由于途中運輸過程中的不確定性因素及電池拆垛過程中出現掉落風險等原因極易出現安全隱患。

在電池線無煙無風區,設計者需要求消防部門需加裝煙霧探測器和煙霧吸收裝置。

無煙無風區內嚴禁吸煙。區內嚴禁提供壓縮空氣以及嚴禁布置空氣路管路、通風系統管路等。以防止管路破損或接口不良造成的氣體泄漏。

相關電力設施及電纜的布置盡量遠離此無煙無風區。確實需要布置則需增加密封等措施,如電線需用防火耐燃電纜;電控柜、接電箱要配備火災探測裝置。并在柜內、柜旁配有滅火系統。電池輸送線內的電路也需按此要求執行。

2.消防及安全撤離通道設置

在電池輸送線設計時,電池輸送線的線體旁邊要預留至少4m寬的消防通道,消防通道盡量考慮消防車快速進出方便,消防通道上不要有死胡同或障礙(比如廠房柱、墻體)阻擋,消防通道出入口處要正對消防大門。

滿電池輸送線及空料框返回盡量分開布置,設計成盡量互不影響的兩條線體。

線體與線體之間必需考慮人能步行的空間,以便出現緊急情況時人員能快速逃生。

輸送線上每隔一段要增加過線通道,踏臺寬度不得小于1m,并且須考慮符合可允許逃生路線的長度。過線通道示意如圖4所示。

3.對高壓電池輸送線進行細分

在設計高壓電池輸送線的控制分區時,為兼顧生產需求及人員安全,可對整個線體進行細分。

(1)電池存放區及輸送區? 電池輸送線的存放區電池數量較多,安全等級要高于輸送區。存放區消防部門需加裝煙霧吸收裝置;并設計有人工吊裝和叉車上下件位置;存放區內還需要規劃應急處置區,處置區內要設防爆箱等消防用品。

如果電池著火,則伴隨著大量煙霧。煙霧吸收裝置將快速啟動,存放區與輸送區要設置防火門,緊急情況時要落下,一是防止整個車間充滿煙霧,另一個是保護輸送區內的電池及設備不受影響。

電池存放區人工吊裝及叉車位置的設計以必需方便操作人員能夠取出存放區內任意一塊電池,并及時把有問題的電池快速轉移到應急處置區或處置區內防爆箱里為原則。

(2)電池輸送區與下件區? 在電池輸送區內需增加電池溫度傳感器及煙霧探測器。保證進入下件區前的每一塊電池都要進行溫度檢測。煙霧探測則是對整個電池輸送區進行煙霧探測,以防電池還未進行檢測前出現火災。

在輸送區電池輸送線上方也需設計有人工吊裝系統,并每隔10m左右設置一個電池臨時下件口,以便對在輸送線上的問題電池進行及時處理。空料框返回輸送線則不做要求。

下件區與輸送區之間條件允許的情況下也要加裝防火門,如果沒有條件,則把下件區與輸送區之間用圍避進行分隔,如圖5所示,并做好安全警示。

(3)危險區及安全區? 為了不影響總裝車間其他線體的生產,電池輸送線需界定為危險區,四周設計圍避保護,出入口處有要警示標識。其也與電池輸送無關的區域則為安全區。

輸送線上設備設計原則

1.獨立原則

輸送線各組成單體設備的長度應設計成只容納一套電池料框(堆垛時為一垛)的存放,每臺單體設備有獨立的動力系統及控制系統 。

設計的目的是:防止一臺設備上出現兩套電池同時輸送,造成不必要的碰撞風險。另外如果有問題電池的那臺設備停止后,其他設備上的電池也可在手動或半自動情況下快速搬離。

如圖6所示,圖中單臺設備長度L需設計成只能存放一臺電池料框的長度。

電池輸送線屬危險區,需采用獨立供電的方式,當危險區供電中斷時,其他區域供電不受影響。

電池輸送線必需配備兩套獨立控制系統,當電池起火設備控制斷電后,消防隊必須能夠手動操作電池卸載,且獨立于自動控制。

2.步進原則

電池在輸送設備上進行了輸送時,如果前方一臺設備上存放有電池,下一套電池只能在現有設備上減速停止,其后依此類推。一臺設備上只能存放一套電池。只有當前方設備上電池搬離后或前方設備無電池時,后續電池才能繼續往前搬送。

3.速度可變原則

高壓電池輸送線中單機設備的電動機必需速度可調節,采用變頻控制,在保證節拍生產前提下保持電池輸送時起、停平穩以及防止速度過快產生沖擊。

在一些特殊場合,單機設備速度除了可變外,還需要設計成可反向搬送,如調序及緊急手動操作的情況可反向搬離電池。

4.防靜電原則

電池輸送設備上輸送電池的托輥一般采用鋼制托輥。如為了減少托輥與料框之間摩擦,采用非金屬材料或者對托輥外表面進行包膠處理的話;則每臺設備中也必須備一根托輥是鋼制的,以消除非金屬材料與金屬料框之間產生的靜電對電池產生不必要的影響。如圖7所示。

5.設備需帶接液盤

電池輸送設備下方要配備接液盤,在電池起火后會產生一些電解質,這些電解質經過消防噴淋系統后會產生大量有害液體,這些液體必需通過接液盤進行集中回收,回收后并由消防部門進行處理,以防止對環境造成污染。接液盤設計方式可如圖8所示。

輸送線功能設計要求

1.唯一性

汽車總裝配線上所需高壓電池與車身之間配對具有唯一性。每一輛車都有唯一的電池編號與之對應。主要是因為裝配線上各種類型汽車電池容量有所不同;另外相同車型的話每一臺車也必需有唯一電池編號與之對應,以防止后期出現問題后能追溯到出廠前檢測的相關檢測技術指標。

每一輛卡車內電池編號都是汽車生產廠家先期按所生產汽車型號編排好編號后發給電池生產廠家的唯一認證,所以電池輸送線必需具備電池編號識別功能。

電池輸送線上的電池編號識別功能主要有以下要求:卸貨后,輸送線上應先自動識別卡車的輸送序列,然后再設置一個檢查站。檢查站必須包含一個掃描門戶,可單獨掃描所有的電池。對電池編號進行自動(或手動)掃碼,上傳MES系統進行確認,如果發現問題要及時進行糾正。

2.自動排序功能

上面所講卡車上電池的順序與生產線中的車輛順序一一對應,即在任何情況下都必須通過輸送技術功能來確保順序; 在任何情況下都不得有互換(混淆)(即使不是由于操作錯誤)。如果出現類似問題,可以增加輸送線自動(手動)排序功能,以滿足出現問題后能自動或人工干預重新排序以減小不必要的損失。

排序功能設計可根據廠家需求在電池輸送線的線體間增加一個小的可往復運行的循環線或通過線體上的手動吊裝系統進行人工切換。

3.存儲容量要求

設計高壓電池輸送線布置時,為避免增加額外的防火措施,線體上的滿載容量不得超過工廠車間內一天量的范圍,包括卡車容量。我們在設計輸送線節拍及容量時必須考慮這一點。當然空料框不構成增加的火災負荷,不受本原則的約束。

每天的最大生產容量計算:

生產量=生產節拍×班次×班時/開動率? ? ? ?(1)

式中 生產量——此處是一天的最大生產量,單位為

輛/d;

生產節拍——每小時生產汽車數量,單位為輛/h;

班次——每天幾班,單位為次;

班時——每班幾個小時,單位為h/次;

開動率——設備最大開動時間,單位為%。

4.應急處置相關功能

電池輸送線中萬一發生煙霧、火災情況下,控制系統要設計成可以快速切換到半自動/人工模式運轉模式。在電池輸送線區沿線體設計有多個緊急停止按鈕,或者采拉繩開關方式(見圖9),一旦有異常,現場人員可隨時通過這些緊急停止按鈕切斷輸送線上的用電,并根據緊急情況切換到相應的控制模式。

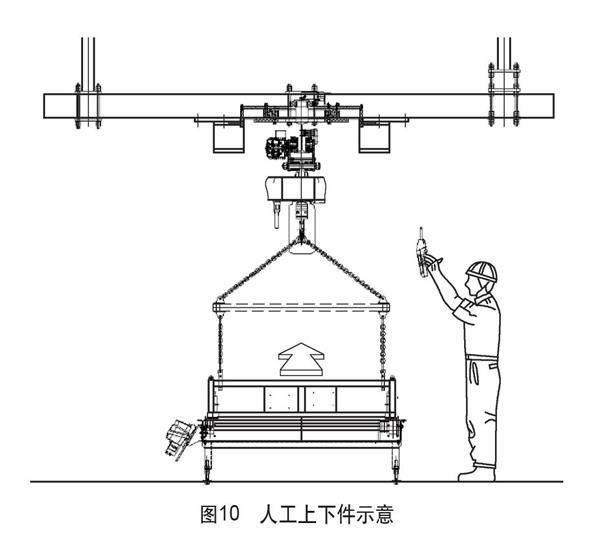

電池問題發生時,人員可以通過設置在電池輸送線上方的葫蘆系統把問題電池快速轉移,起吊方式如圖10所示。在設計人工起吊裝(KBK葫蘆)系統時,一套系統中必須配備兩套葫蘆,以防止其中一臺不能使用時能夠快速切換到另一臺使用繼續,節約問題電池處理時間。

在卸貨區,可能存放有還未拆垛的電池組,所以此區需設計留有叉車上下件的功能區,輸送設備上也必須設計有適當的叉車凹槽,以便可以使用叉車貨叉。

萬一發生故障,操作員用叉車對這些電池包進行故障排除。如果出現IT故障(如遺漏通告、無秩序讀取情況等),受影響的電池也可用叉車送至無秩序清理站后再加以處理。

在處理高壓電池時必須滿足特殊的安全標準。最重要的是,不應該低估電池的火災危險。萬一出現過熱和易燃的情況,可使用叉車盡快從成垛的電池中無秩序取出電池。

結語

綜上所述,在總裝配車間電池輸送線設計時,必須要克服高壓電池存的短板,做好防撞、防燃、防爆、消防安全、環保等一系列的安全防范措施,最大限度降低高壓電池自燃風險。這些設計理念都必須滿足的且必須要考慮的,如不遵守將直接導致輸送線技術不合格。

參考文獻

[1] 羨學磊,董海斌,張少禹.三元鋰離子動力電池熱失控及火災特性研究 [J].儲能科學與技術,2020(1):239-248.

[2] 孫旭東.車用鋰離子動力電池熱——電濫用下熱失控特性研究 [D].江蘇大學,2020.

[3] 叢曼,李之晨.探討汽車制造總裝車間如何選用生產線輸送設備[J].科技創新與應用,2017(16):160.

[4] 李永冠.淺析汽車制造總裝車間生產線輸送設備 [J].科技創新導報,2016(26):59,61.