耦合余熱回收下電站鍋爐尾部煙氣熱能高效梯級利用系統設計

趙偉 賈熙 湯宣

摘 要 針對電站鍋爐尾部煙氣熱能利用效率較低,梯級利用數值模擬過程與全尺度數據分析過程偏差較大的問題,設計了一種耦合余熱回收下的電站鍋爐尾部煙氣熱能高效梯級利用系統。實驗結果表明,系統的最佳煙氣熱能高效梯級節點利用情況和熱能梯級置換情況整體都保持在60%以上,采用熱能階梯式溫差電站后,系統整體效率提高了約22%,證明了所設計系統的使用優越性。

關鍵詞 耦合余熱回收 電站鍋爐 煙氣熱能 梯級利用

中圖分類號 TH862? ?文獻標志碼 A? ?文章編號 1000?3932(2024)01?0107?06

燃煤發電具有熱源適用性強等特點,能夠很好地將鍋爐尾氣與燃氣排放技術相融合,但由于其熱電轉換效率相對較低,制約了電站鍋爐尾部煙氣熱能控制的發展與應用[1,2]。耦合余熱回收技術具有結構緊湊、體積小巧、操作方便等優點,且能夠與燃氣熱能配合使用,具有很好的應用前景。相對于常規的燃氣渦輪、燃氣內燃機、微型燃氣輪機等,電站鍋爐具有壽命長、無需維護的特點,因此具有更好的穩定性和適應性。近年來,雖然研究學者們在改善熱電材料和溫差發電系統方面已經取得了一定的進展,但是現有的研究工作仍集中于傳統的單級溫差發電[3]。為此,筆者設計了耦合余熱回收下的電站鍋爐尾部煙氣熱能高效梯級利用系統,該系統可根據耦合余熱回收溫差產生的熱能進行階梯式應用,同時對各子系統進行流場和溫度場優化,從而改善系統整體運行性能。

1 基于耦合余熱回收的熱能梯級利用系統

1.1 電站鍋爐尾部煙氣耦合余熱回收算法

筆者根據廢氣耦合余熱回收溫差特征進行電站鍋爐尾部煙氣熱能回收階梯式優化設計,并對系統各子模塊進行流場熱能轉化,以改善系統的運行特性[4,5]。利用大氣交換原理改善電站鍋爐尾部煙氣初始溫度;在高能階段,通過增加初始溫度將部分熱風排出,然后對燃燒后的高溫煙氣進行冷凝并排出,從而提高耦合余熱回收效率,實現對電站鍋爐尾部煙氣耦合余熱的梯次使用。

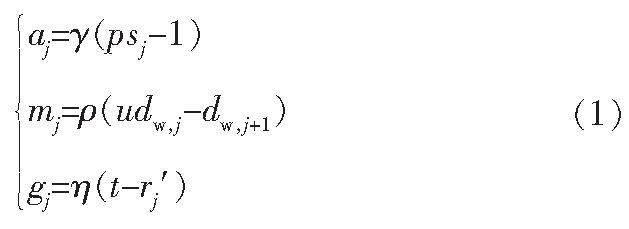

為保障電站鍋爐尾部煙氣熱能收集效果,將煙塵能量回收分為低能部分和高能部分。從熱量回收、熱量轉移、熱量置換和熱量使用4個方面,并結合回收煙氣的熱量品質差異,分析不同耦合余熱回收下的熱量傳遞規律[6]。假設電站鍋爐尾部的傳熱區域是固定的,在工作條件下,系統的總煙氣量趨于一致,利用耦合余熱回收和熱量力學的基本原理建立熱量均衡數學模型,從熱量γ和質量ρ的角度推導各部件的溫度t、壓力p及流量u等,得到表層加熱爐煙氣放熱量a、給水焓升量m和上層加熱爐的疏水放熱量g的計算式:

其中,s為第j階段循環加熱爐的煙氣釋放率,d為第j階段供水焓下降的疏水性釋放性,r′為第j階段循環加熱器的排氣比焓值,η為蒸汽質量流量與熱容量的積。

在已有的1 000 MW超臨界基礎上,改進電站鍋爐尾部煙氣熱能的初始參數,使總煙氣壓力由26.25 MPa上升至30.00 MPa,主要煙氣熱能維持在600 ℃;采集電站鍋爐汽缸的煙氣并進行耦合余熱回收[7]。根據常用電站鍋爐熱裝置布局結構,在電站鍋爐熱裝置中使用二段式高壓加熱裝置、低壓式加熱裝置對基于耦合余熱回收的煙氣熱能循環流程進行優化,具體如圖1所示。

基于耦合余熱回收下的電站鍋爐尾部煙氣熱能裝置通過低溫煙氣、引風機和冷卻水進口,向液體媒質輸送能源,從而得到相應的液體媒質,經封閉環路輸送至空氣預熱器中后接入鼓風機進口,從而提高氣體濃度,并將低溫余熱輸送至爐內,使其初始溫度升高,然后在電站鍋爐內,通過封閉的循環液態媒質進行耦合余熱回收傳導,以此對煙氣中的低溫余熱進行再利用。在此過程中,耦合余熱回收率Q為:

其中,E為流經電站鍋爐煙氣的平均定壓比熱容,c為單位質量制冷量,R為單位時間流經電站鍋爐煙氣的質量流量,T為電站鍋爐的出口煙氣溫度。基于此電站鍋爐獲得的回收煙氣熱量U為:

其中,λ是液體介質的定壓比熱容,m是電站鍋爐的入口煙氣溫度,K是電站鍋爐裝置中液體介質的入口處溫度。

1.2 電站鍋爐尾部燃燒部件數值計算

以某典型的1 000 MW電廠實際生產情況為依據,對其進行評價和定量計算。設電站鍋爐尾部進風口處煙氣溫度為750 ℃,煙氣產量為10~15 t/h,為保障系統應用消耗,對電站鍋爐尾部燃燒排放數值進行規范,具體見表1。

當電站鍋爐的煙霧從煙囪排放出來時,在煙道拐角處部分煙霧會被引入橫向煙道,并在水平彎折的煙道中排放到外界[8]。為了實現煙霧的耦合余熱回收利用,需在電站鍋爐尾部燃燒部件上增設一個結構[9]。在電站鍋爐尾部燃燒部件的構造中,燃燒器是主要部件,其主要作用是進行熱量處理[10]。本系統的主體結構由熱回收面、連接管、吊梁等部件構成,利用耦合余熱回收算法對煙氣流動進行優化計算,即:

同時,為了解決廢熱鍋爐內管道拉裂紋、積灰等問題,在其內部采用輻射組件和對流組件的側面冷卻壁,使電站鍋爐尾部與熱源構件高效地連接在一起,并在對流管束前方安裝豎向式隔板,增大自身的排煙區域,從而實現輻射部分加熱面積增大、輻射部分出口溫度下降的目的。優化后的系統部件結構如圖2所示。

優化后的余熱梯級利用系統關鍵裝置參數見表2。

根據我國現行的火力發電廠運行規范,將系統裝置的工作負載規范在200~400 MW范圍內[11]。基于此分析200、400 MW負載下煙道截面煙氣流場等值線分布情況,結果如圖3所示。

由圖3可以看出,煙氣流場的流速等高曲線與實測流速曲線具有類似的特征,即煙氣橫斷面有煙氣回流、低流速、中流速、高流速區域,流場非均質性廢氣綜合循環是以燃氣渦輪廢氣為鍋爐熱風、以煙氣循環為主要成分的熱循環。煙氣周期中,如果輸入熱能是1,那么整個[火][用]循環的煙氣和氣體輸出力分別為:

η/η=div(α)(1+Ur)/(Ec-TR)(5)

其中,η為煙氣輸出力,η為熱能轉化力。相對于高溫熱源,中、低溫熱源的熱能轉化較差,使得整個系統的一體化更加復雜。而優化后的耦合余熱回收梯級利用系統能有效吸收上循環的中、低溫廢氣熱量,從而節約鍋爐的熱量消耗,達到能源階梯有效利用的目的。

1.3 電站鍋爐尾部煙氣熱能高效梯級利用實現

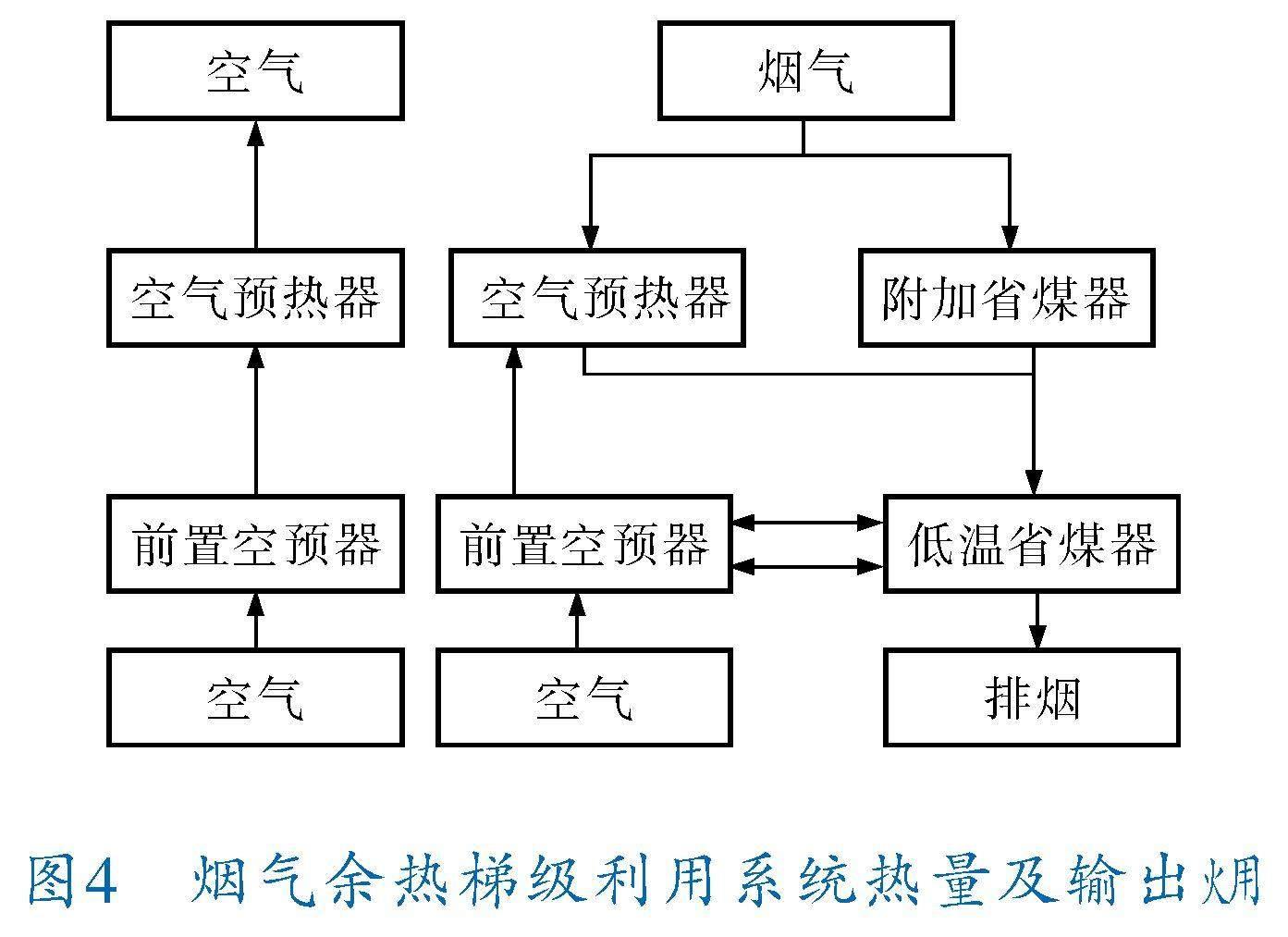

電站鍋爐尾部煙氣熱能高效梯級利用系統中,從預熱器入口到電站鍋爐出口排出的熱能主要包括由預熱器、附加省煤器、電站鍋爐排放出來的熱能。通過在前排風中采集煙氣熱能并在預熱器中進行轉換,從而得到電站鍋爐尾部煙氣的熱能。為方便研究,煙氣余熱梯級利用系統熱量和輸出[火][用]的過程如圖4所示。

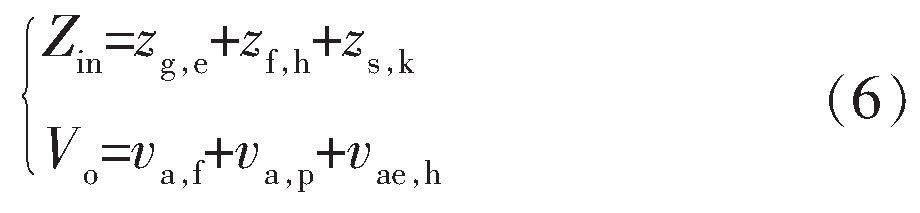

在熱量運轉過程中,最大的熱轉功取決于卡諾周期的最佳效率,而當煙氣溫度較低時,其有效熱轉[火][用]就會變得更加難以實現,因此需要進一步對系統進氣模塊進行優化[12]。系統進氣模塊包含空氣預熱器、附加省煤裝置和低溫節能裝置以及風機、引風機,基于此對預加熱裝置和空氣預加熱裝置中的氣體排放能效進行梯級計算,公式為:

其中,Z為氣體排放能效,z為系統運行過程中所需的[火][用],z為系統得到的煙氣排放量,z為排放的煙塵量;V為空氣預加熱裝置運行功率,v為系統輸出[火][用],v為預熱器運行功率,v為附加裝置熱能功率。

電站鍋爐尾部煙氣熱能高效梯級特征的計算式為:

A=η/η(A+A)???? (7)

F=η/η(F+F)???? (8)

其中,A為平均熱能梯級,A為鍋爐內部循環煙氣的熱能梯級,A為電站鍋爐的進料煙氣熱能梯級;F為尾部煙氣熱能高效梯級特征系數,F和F分別為進風管和輔助裝置的排煙氣熱能梯級。設ζ是預熱器熱均衡值,對系統梯級利用算法進行規范,得到:

其中,Q為能級均衡因子。電站鍋爐入口煙溫為能級均衡結點的溫度,在能級均衡因子最大時,電站鍋爐入口溫度最合理,此時系統能源利用率達到最優。

2 實驗與結果分析

為驗證耦合余熱回收下的電站鍋爐尾部煙氣熱能高效梯級利用系統的實際應用效果,進行實驗測試,確定實驗裝置的運行狀態,并與數值計算數據進行比較,從而驗證數值計算的正確性。采用1251 DP型差壓式流量傳感器對電站鍋爐尾部煙氣熱能進行計量,其主要性能指標如下:

采樣流量 10~50 kJ/min

煙溫測量范圍 0~500 ℃

數據存儲量 300組

功耗 不大于100 W

氣[火][用]負載 不小于30 kJ/min

煙霧相對濃度 95ppm(1ppm=10-6)

以某600 MW電廠煙道余熱階梯利用為例,對其進行能量級均衡結點的溫度分析。電站鍋爐入口煙道溫度85 ℃,前置式空氣預熱器入口風溫20 ℃,電站鍋爐出風口溫度315 ℃,將附加省煤器和電站鍋爐的換熱溫差進行比較,得到各能量等級均衡結點上的電站鍋爐尾部煙氣熱能高效梯級利用系統的能量等級平衡系數如圖5所示。

由圖5可知,當能量等級平衡結點溫度低于110 ℃時,平衡系數隨著溫度的升高而逐漸降低,當溫度高于120 ℃后平衡系數持續上升。當能量等級平衡結點溫度為120 ℃時,平衡系數最小,說明在此溫度下,系統的使用合理度最優,即此時是最優的能級均衡結點。結合圖5,在不同的初始大氣溫度條件下,對電站鍋爐的回收效率、轉移效率、置換效率、利用效率、系統效率和能量水平進行置換,獲取不同初始溫度下的最佳煙氣熱能高效梯級節點利用情況以及熱能梯級置換情況,結果如圖6、7所示。

由圖6、7可以看出,隨著空氣初始溫度的上升,回收效率、利用效率、轉移效率、能級置換及置換效率整體都保持在60%以上,說明本系統運行效果整體較好。

進一步將單級高溫溫差系統的各項特性指標與筆者設計系統的進行比較,結果見表3。可以看出,采用熱能階梯式溫差電站后,系統整體效率提高了約22%,可以更好地實現對熱能的回收利用,有效處理鍋爐煙霧,實現能源節約利用目標,證明了筆者設計系統的使用優越性。

3 結束語

筆者設計了一種耦合余熱回收下的電站鍋爐尾部煙氣熱能高效梯級利用系統。對電站鍋爐尾部燃燒部件進行了數值計算,規范了電站鍋爐尾部燃燒排放數值,優選了電站鍋爐尾部燃燒部件的應用數據,并在部件結構優化過程中設置了余熱梯級利用系統的關鍵參數。同時,對電站鍋爐尾部煙氣耦合余熱回收算法進行了優化,在能級平衡系數最大時,生成電站鍋爐尾部煙氣熱能高效梯級利用方案。實驗結果表明,筆者所提系統能夠很好地反映電站鍋爐煙氣熱力學性能,顯著加強煙氣湍流和熱能轉換,改善了溫差發電組件的內部壁溫,增加了實際發電量,實現了對高溫熱源的梯次利用。

參 考 文 獻

[1] 孫瑞強,楊凱旋,王博,等.超臨界二氧化碳燃煤發電系統低溫余熱回收的技術經濟性優化[J].熱力發電,2020,49(10):120-129.

[2] 孔祥花,田華,石凌峰,等.內燃機余熱回收分流式二氧化碳動力循環系統經濟性分析[J].熱力發電,2021,50(10):30-38.

[3] 鄧慶波,冉景煜,楊仲卿,等.濕法脫硫塔入口煙氣調溫耦合余熱回收工藝系統節能分析比較[J].中國電機工程學報,2020,40(23):7667-7674.

[4] 安美燕,趙心蕊,徐震原,等.工業余熱回收的耦合壓縮-吸收式高溫熱泵循環[J].上海交通大學學報,2021,55(4):434-443.

[5] 宋崢元,孫國剛,祖澤輝,等.耦合熱泵的FCC脫硫濕煙氣脫白凈化及余熱回收系統設計分析[J].化工進展,2021,40(12):6934-6940.

[6] 陳智超,魯思達,謝星,等.耦合化工過程的廢熱回收廢水脫鹽系統的優化[J].高校化學工程學報,2020,34(6):1474-1481.

[7] 劉禎,吳華偉,宋盼盼,等.發動機余熱回收用渦旋膨脹機渦旋盤變形分析[J].內燃機學報,2020,38(1):73-80.

[8] 高月,陳麗娟,趙帥,等.熱軋板坯加熱爐煙氣余熱回收技術的開發和應用[J].熱能動力工程,2020,35(7):223-228.

[9] 陸詩建,高麗娟,王家鳳,等.煙氣CO2捕集熱能梯級利用節能工藝耦合優化[J].化工進展,2020,39(2):728-737.

[10] 姬嘉琳,馬伊瀾,王姍姍,等.工業園區能量梯級利用節能減排效益分析及其對城市空氣質量影響評估[J].環境科學學報,2020,40(5):1884-1893.

[11] 滕達,李鐵林,李昂,等.電站鍋爐尾部煙氣余熱回收與梯級利用系統特性分析[J].中國電力,2020,53(7):189-196.

[12] 周景亮,陳雄,柴金寶,等.可變流量燃氣發生器壓強自適應控制方法研究[J].計算機仿真,2020,37(7):113-118;218.