龐龐塔煤礦110501綜放工作面“110工法”技術研究及實踐

楊 凱

(霍州煤電集團呂臨能化有限公司龐龐塔煤礦,山西 呂梁 033200)

為確保巷道穩定性和工作面生產安全,工作面通常留設20~40 m 的區段煤柱,造成大量煤柱損失,降低了煤炭資源回收率[1-2]。傳統工作面布置方式需掘進2~3 條回采巷道,掘進工程量大,極易造成采掘接替緊張局面[3]。“110 工法”無需留設區段煤柱,通過切落工作面側向頂板形成下一工作面回采巷道的方式,降低了礦井采掘比,有效緩解了采掘接替緊張,提高生產效率[4-6]。根據霍州煤電集團呂臨能化有限公司龐龐塔煤礦(簡稱“龐龐塔煤礦”)110501 工作面實際生產地質條件和相鄰110502工作面留巷經驗,對110501工作面采用“110 工法”關鍵技術進行方案設計,以期為類似工程技術條件礦井采用“110 工法”開采提供借鑒和參考。

1 工程概況

龐龐塔煤礦5#煤層平均埋深250 m,平均厚度1.24 m,平均傾角6°,結構簡單,偶含一至二層夾矸,厚度約0.3~1.0 m。110501 工作面位于5#煤層十一采區,南側為110502 工作面,北部為110504 工作面實體煤,西部為5#煤層輔運大巷,東部為井田邊界。采用走向長壁后退式采煤法,一次采全高采煤工藝,全部跨落法管理頂板,平均采高1.24 m,可采走向長度1 760 m,工作面長度260 m。煤層頂底板情況如表1所示。

2 回采巷道原支護方案

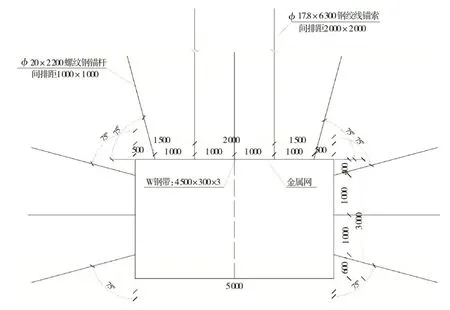

110501膠帶順槽沿5#煤頂板布置,半煤巖巷,采用矩形斷面,凈寬5 000 mm,凈高2 800 mm,采用錨索+錨網+鋼帶聯合支護,支護參數為:頂板錨桿采用?20 mm×2 200 mm 高強度螺紋鋼錨桿,間排距為1 000 mm×1 000 mm;網片采用?5 mm 鋼筋焊接網,規格2 100 mm×1 100 mm;錨索采用?17.8 mm×6 300 mm 鋼絞線,間排距為2 000 mm×2 000 mm。鋼帶采用4 500 mm×300 mm×3 mm 型W 鋼帶。幫錨桿采用?20 mm×2 200 mm 高強度螺紋鋼錨桿,間排距為 1 000 mm×1 000 mm。底板采用C20 混凝土鋪底,鋪底厚度200 mm。110501 膠帶順槽原支護斷面如圖1 所示。

圖1 110501膠帶順槽原支護斷面圖(單位:mm)

3 “110工法”關鍵技術方案設計

3.1 預裂爆破切頂卸壓方案設計

為降低上覆巖層對巷道的壓力,維護巷道頂板完整性,采用特制聚能管進行預裂切頂爆破,將采空區側頂板沿預裂切縫切落形成巷幫。預裂切縫孔深度通常取2.6 倍的采高[4],通過對110502 膠帶順槽頂板預裂效果觀測,采煤工作面上巷口至下巷口方向15 m 范圍內的采高對頂板預裂效果影響較大。110501 工作面平均采高1.6 m,但是回采工作面下巷口15 m 范圍內,采高達到2.2 m。綜上考慮,確定預裂切頂炮孔深度為6.5 m。炮孔布設位置為采空區側巷幫100 mm 處,炮孔與豎直方向夾角為20°,炮孔直徑50 mm,孔間距500 mm。特制聚能管外徑為42 mm,內徑為36.5 mm,管長1 500 mm。聚能爆破采用礦用三級乳化炸藥,藥卷規格為?32 mm×300 mm/卷,炮孔采用炮泥進行封孔,封孔長度不小于1.5 m。

3.2 恒阻大變形錨索補強支護方案設計

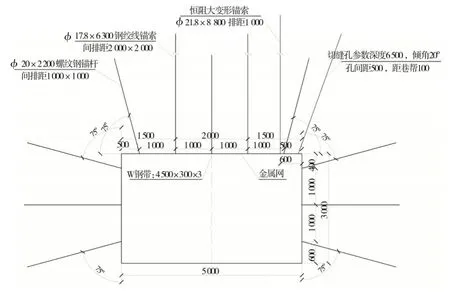

設計在110501 膠帶順槽原支護方案基礎上施工恒阻大變形錨索進行補強支護以確保預裂爆破切頂和工作面周期來壓期間留巷圍巖的穩定性,保證留巷效果。具體支護參數為:恒阻錨索采用?21.8 mm×8 800 mm 鋼絞線,在距回采側煤幫600 mm 處垂直于巷道頂板布置1列,排距1 000 mm,錨固層位為工作面老頂,外露長度不超過300 mm,預緊力不小于280 kN。采用?79 mm×450 mm恒阻器實現恒阻,恒阻值為30±2 t。恒阻錨索托盤采用規格為300 mm×300 mm×16 mm 鋼托盤,相鄰恒阻錨索間采用規格為450 mm×300 mm×3 mm 的W 型鋼帶搭接。恒阻大變形錨索補強支護斷面如圖2所示。

圖2 恒阻大變形錨索補強支護斷面圖(單位:mm)

3.3 巷道臨時支護方案設計

受工作面推進所產生的采動影響,不同位置巷道礦壓顯現不同[2]。在超前壓力作用下,工作面超前段巷道極易發生頂板下沉,需對巷道頂板進行超前加強支護;工作面回采后,巷道頂板開始垮落,并在一定時間后再次形成穩定狀態,因此需對工作面附近架后區域進行頂板加強支護和擋矸支護;隨工作面不斷向前推進,滯后工作面較遠處巷道頂板運動基本停止,新的穩定狀態基本形成,此時可撤除架后臨時支護設備,僅需擋矸支護即可。根據相鄰110502 工作面留巷經驗,將110501 工作面留巷劃分為三個區域:超前支護區(工作面前方20 m),架后臨時支護區(架后0~300 m)和成巷穩定區(架后300 m之后)。

1)超前加強支護

在超前工作面20 m范圍內采用“單體液壓支柱+π型鋼梁”進行超前加強支護,布置方式為“一梁四柱”,第1 列單體支柱布設位置為切縫側回采幫400 mm 處,第2 列與第1 列、第3 列與第2 列單體支柱間距均為800 mm,第4 列與第3 列單體支柱間距為2 400 mm,排距均為1 000 mm。超前加強支護布置方式見圖3。

圖3 超前加強支護斷面圖(單位:mm)

2)架后臨時擋矸支護

架后0~300 m 范圍內加強支護和擋矸支護。采用鋼筋網與29 U 型鋼進行聯合擋矸支護,29 U 型鋼長度為2 m,2 根搭接,搭接處安設兩組卡欄固定,排距500 mm。鋼筋網采用?6 mm 的鋼筋焊接網,鋼筋網尺寸為2 100 mm×1 200 mm,孔距100 mm×100 mm,搭接長度100 mm,并用鐵絲捆扎。施工時在29 U型鋼上焊接?20 mm 鋼筋,插入頂板已切縫孔,底板采用風鎬施工柱窩,柱窩深300 mm。敷設鋼筋網時,采用2 片網中間夾雙層風筒布,起封閉及防止采空區漏風作用。待頂板穩定后,使用高分子固化材料進行噴涂、堵漏。架后擋矸臨時支護效果如圖4所示。

圖4 架后加強支護和擋矸支護效果圖

3)成巷穩定區支護

在架后300 m 外區域對單體支柱進行回撤,回撤方式為隔一排撤二排。回撤后等頂板穩定7 d 以上且頂板下沉量小于1 mm/d 后將單體液壓支柱全部回撤。單體液壓支柱回撤完畢后,每隔100 m 安設1 臺KBU300頂板移近量動態報警儀,作為信號柱使用。

4 工業性應用

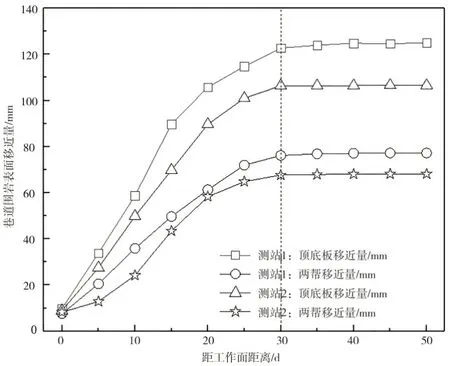

為掌握留巷效果,在110501膠帶順槽內每20 m設置1 組巷道圍巖移近量測站,采用十字布點法對巷道表面位移進行為期50 d 的觀測,其中1#和2#測站觀測結果如圖5所示。

圖5 巷道表面位移量隨觀測時間的變化曲線

由圖5可知,前30 d內,110501膠帶順槽表面位移量增長速度較快;在30 d 后110501 膠帶順槽表面位移量趨于穩定,且巷道頂底板最大移近量為124 mm,兩幫最大移近量為72 mm。由此可見留巷段巷道圍巖變形控制效果較好,滿足下階段巷道使用要求。此外,龐龐塔煤礦回采工作面間通常留設20 m 寬的區段煤柱,110501 綜采工作面采用“110 工法”開采后,多回收煤柱資源約5.8 萬t,創造經濟效益約3 480 萬元。

5 結語

根據龐龐塔煤礦實際生產地質條件,對110501 綜采工作面采用“110 工法”關鍵技術進行設計,主要取得以下成果:

1)基于110501 膠帶順槽原支護方案,提出恒阻大變形錨索補強支護方案,并進行了具體參數設計。

2)基于110501 工作面地質條件和110502 工作面留巷經驗,對頂板預裂切縫孔布置方案進行設計。

3)基于沿空留巷不同區段巷道變形特點,將110501 工作面留巷劃分為超前支護區(工作面前方20 m),架后臨時支護區(架后0~300 m)和成巷穩定區(架后300 m 之后)三個區段,并進行了針對性支護設計。

4)現場應用結果表明:沿空留巷后110501 膠帶順槽頂底板最大移近量為124 mm,兩幫最大移近量為72 mm,滿足下階段使用要求,且多回收煤柱資源約5.8 萬t,創造經濟效益約3 480 萬元。