某船大型總段無地面支撐模擬搭載方案

摘? ? 要:某1600t深潛坐底多功能風電工程船的主船體高56m(吊機頂137m),主船體分為上下兩層,中部以約40 m高的柱體浮箱和桁架作為支撐,上建總段需要整體吊裝。大型總段重量均超過200t以上,搭載需要在40m以上高空實施,涉及3000m以上的搭載焊縫修割,客觀上需要在無地面工裝支撐,總段無余量的情況下進行合攏。本文基于該類型總段搭載進行工法研究和工效提升研究,提出可行解決方案。

關鍵詞:大型總段;高空實施;無地面工裝;無余量;工法研究;工效

中圖分類號:U671.99 ?? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A

Simulation and Erection Scheme for Large Section of a Ship

without Ground Support

LIU Dongzhao

( COOEC-Fluor Heavy Industry Co., Ltd.,? Zhuhai 519000 )

Abstract: The main hull of one 1600-ton wind power engineering ship with deep submersible bottoming multi-functions is 56 m high (137 m on the top of the crane). The main hull is divided into upper and lower layers, the tween part is supported by floating box column and truss of about 40 meters high, and the superstructure needs integral hoisting for erection. The weight of the large section is more than 200 t, and the erection needs to be implemented at an altitude of more than 40 meters, involving above 3 000 meters erection welding, the section of which objectively needs to be hoisted for assembly without ground support and with no margin. Therefore, it is of practical significance to carry out construction method research and ergonomic improvement research for this type of general section erection.

Key words: large-scale section; high-altitude implementation; no ground support; no margin; construction method research; improved ergonomics

1? ? ?前言

1 600 t深潛坐底多功能風電工程船全船總長115.8 m、寬58 m、高56 m(吊機頂137 m),配備1 600 t桅桿式起重機1臺,適用于10兆瓦及以下的海上風機的安裝,以及類似海上裝置的吊裝作業或支持。

該型船施工體量大,涉及高空作業多,難以使用地面支撐,搭載定位難度大,而要求自進塢搭載到出塢共限時4個月,搭載施工周期非常緊張。如果全部采用傳統方法進行搭載-余量切割-吊機復位的方法,其余量切割、涉及人員高空裝配作業效率低,吊機吊裝周期長,難以滿足進度要求。因此,為提升實際可操作性和工效,需采用創新的工作方法。本文簡要介紹該型船的高空總段采用模擬預修余量進行無余量搭載方案。

2? ? 應用方法論證

對于船舶建造的無余量搭載,實際上是通過對每道工序進行嚴格的質量把控,消除累積誤差。保證中間產品涉及后續施工位置結構的空間位置精度,達到生產順暢、節奏連貫的工藝方法。

方法A:傳統的吊裝到位-切割余量-搭載定位的方法。對總段端口狀態要求相對不高,端口平齊度和總段整體幾何尺寸跟理論值都存在一定偏差,實際搭載后總段之間的對合狀態變數多,合攏出現問題的機率大。如搭載發現問題后如何通過定位調整進行勻借也是憑借工人個人經驗定性判斷,無法準確評估定位狀態和裝配工作量。同時搭載過程因為涉及定位狀態確認、余量方案制定、合攏口余量修割、臨時支撐工裝固定等多項實施工作,吊機吊裝時間往往長達20小時以上。

方法B:吊裝到位-總段固定-修割余量-吊機二次復位的方法。涉及高空無支撐固定,和高空密閉空間余量修割,操作難度非常大。

方法C:模擬搭載的方法。相對傳統搭載定位方式,能夠提前預判搭載定位的最佳位置,可以提前對存在的問題進行處理。避免所有工作集中在搭載定位這一時間段內,讓部分工作可以提前到上一工序完成。但存在準備工作復雜,測量分析周期較長的缺點。同時模擬搭載預修余量考慮因素非常多,分析較為復雜,對各工序制造精度要求高,適合平直的分總段系列化、標準化生產,或者高空作業、密閉空間作業等施工受限的條件下進行專項模擬分析。

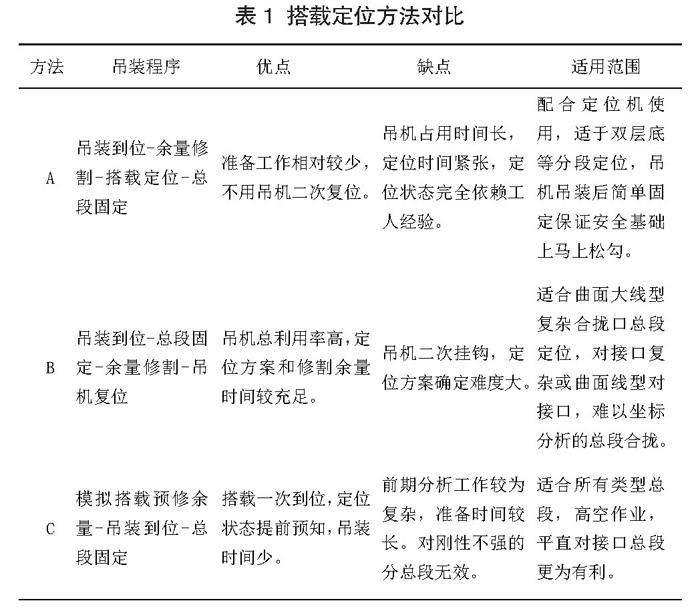

通過對三種方法的分析對比可以看出,1 600 t深潛坐底船高空搭載采用方法C可以大大減少吊裝時間,底部雙層底分段配合定位機采用方法A更為經濟高效。而方法B因涉及到高空總段固定后吊機松勾,安全風險太大,因此不宜采用。

3? ? 工效分析

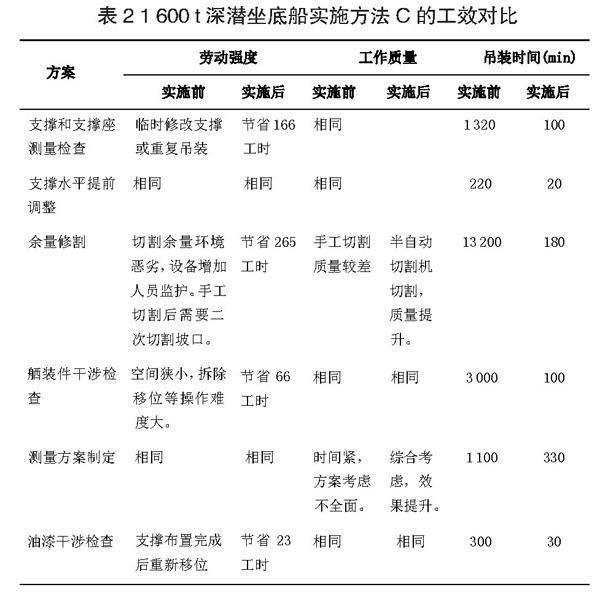

對于1 600 t深潛坐底船,其主船體搭載分段總段定位流程如果按照方法A吊裝-測量,并制定方案-余量切割-調整狀態固定封排的順序進行,其中余量切割時間占吊裝時間的比重較大。如果吊裝階段進行余量切割,一般分段由4名切割人員需耗時150~180min,總段余量切割需300~330 min。因較多區域不適用半自動切割機,必須采用手工切割,切割質量相對較差。采用方法C,模擬搭載相當于將余量方案制定和劃線切割時間提前到吊裝前,但增加了測量分析的過程,將可以起到平衡生產節奏的作用。

吊裝底部分段過程中,吊機吊裝階段除去吊機行走時間和拆掛鉤所需時間外,分段調平可能會遇到支撐或塢墩高度不水平,支撐座與支撐高度不匹配。分總段未涂油漆區域與塢墩或支撐重合,造成油漆需臨時補涂,吊裝階段還需要臨時更改支撐或支撐座,支撐塢墩位置臨時修改等問題,造成時間消耗較多。一般發現支撐座與支撐不匹配的分段需要臨時修改增加支撐,增加吊裝時間消耗約150 min。發現塢墩與油漆干涉需要修改支撐方案,并更改支撐位置的分段,增加吊裝時間消耗約60 min。所有段吊裝階段調整支撐水平增加時間消耗約40 min。模擬搭載提前分析支撐座位置和水平,可以在一定程度上解決底部分段臨時支撐不匹配問題。因此底部平直段采用方法A,需要消耗額外的人力對塢墩和支撐檢進行檢查。

對于方法A、B,吊裝初定位階段要求分總段距離最佳理論位置在20 mm以內,以便于定位制定調整方案和余量切割。如距離過大,現場制定余量切割方案估算誤差也較大,制定方案精準度差,因此吊裝初定位精度有一定的控制要求。同時分總段合攏口處的舾裝件等在吊裝過程中不可避免的產生阻礙,特別是某些分段定位還常常被設備、加強結構、腳手架等阻擋,因此在初吊裝過程中,影響分段放到位的所有因素是制約提升吊裝效率的關鍵。一般總段吊裝會受到舾裝件或設備影響的,需要臨時拆除部分舾裝件和/或結構,甚至需要將設備移位,此項內容增加吊裝時間消耗在120~300 min左右。采用方法C,模擬搭載提前測量總段合攏口,在方案制定過程中可以分析哪些結構或舾裝件造成搭載合攏干涉,并提前優化,以節省吊裝過程中拆除干涉構件的時間。

測量并制定調整方案階段對精控人員要求較高。需要其具備在較短時間內對整個分總段狀態進行了解和把控,對可能產生的問題進行評估和取舍,同時要考慮實施過程的方法和難度等。余量修割完成后進行狀態調整,需要精控人員對整體狀態有清晰的把握,從復位完成到分段艙室內確認分段定位情況,一般需要消耗90-120 min左右。采用方法C,模擬搭載可以提前對整體狀態進行把控,且該船總段板材厚度較厚,總段結構剛性較強,吊裝和轉運變形不明顯,對于高空總段模擬預修可以起到良好的效果。1 600 t深潛坐底船實施方法C前后的工效對比見表2所示。

4? ? 無地面支撐模擬搭載實施方法

對于高空無地面支撐總段,采用模擬搭載預修余量的方法進行施工較為合理。在總段搭載合攏具體實施過程中,需要考慮的問題包括以下幾個要點:

1)總段合攏口的結構設計形式是否有利于總段定位和固定;

2)總段搭載順序是否有利于總段靠攏;

3)所有總段定位是否采用了統一的定位基準;

4)總段測量階段是否能夠代表搭載時的狀態;

5)模擬分析后端口余量修割是否能夠做到平滑光順;

6) 總段合攏口結構是否有吊裝干涉;

7)重要結構和設備是否滿足標準要求。

以上七點在無地面支撐的大型總段模擬搭載實施過程中,需要審慎考慮以保證吊裝過程順利進行。因此需在設計、模擬分析和現場實施過程中進行有效的應對和控制。

在設計上,總段合攏口的結構形式需要保證總段在吊裝進行過程中不能有伸出合攏口或需要相互嵌入的結構形式,類似結構對于總裝吊裝合攏難度是非常大的。因此在設計過程中搭載合攏口盡量設置成與合攏口平齊的結構形式,部分確實需要跨越合攏口的結構需要做緩裝、貼裝處理。對于高空吊裝大型總段搭載,由于沒有額外支撐進行加固,總段需要利用船體立柱和周邊已經搭載的船體做為支撐,所以總段劃分和搭載順序既要考慮船體立柱受力布置,還要考慮盡量避免總段嵌入式搭載,即三面及以上搭載合攏口。部分總段合攏口需要設計成梯形,合攏下放過程中可充分利用總段的重力來壓靠合攏口,同時梯形也起到支撐作用。

在模擬分析時,應該統一搭載基準,最好使用船塢統一的立體控制網。如果控制網不能通視,需要設置加密控制網或轉站。總段上需勘劃立體定位基準和端口100 MARK檢查線。分總段測量時機宜選擇在所有主體結構和大型舾裝件等焊接完成,油漆打砂完成后進行。

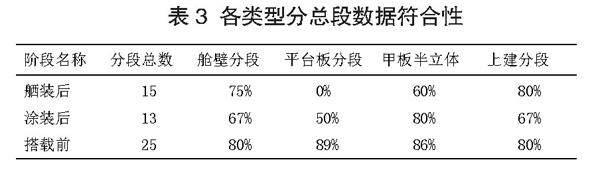

從分段完工至搭載前需經過舾裝、打砂涂裝等工序,其中舾裝后的火工矯正對單層結構分段的狀態影響最大。為此,對舾裝后、涂裝后、搭載前三個節點處的數據進行采集,并與船臺搭載數據進行對比,各類型分段狀態的符合性如下表3所示。

由上表3可知,焊接完成后搭載前采集的數據符合性最高。為此,確定分段模擬搭載數據采集時機為搭載前。

現場實施時,根據模擬分析結果對總段端口余量進行劃線修割。總段端口余量盡量保持光滑平順,如果可行,兩個合攏口全部按照端面平齊進行修割,以減少現場切割操作累積誤差。對于部分端口確實需要兩個端面匹配的,需要在兩個端面上確定3以上對應位置點作為基準,在基準點中間位置拉線保持平齊。

吊裝前測量過程中對端口端面進行檢查和記錄。對突出合攏口的結構及在搭載過程中會干涉吊裝的構件等,均需要提前處理。在部分總段內的重要設備和結構,如果有特殊要求,在測量過程中也需要進行特別檢查,以避免總段搭載余量切割和定位累積偏差造成重要設備或結構超出公差標準。

5? ? 無地面支撐模擬搭載精度實施步驟

以余量切割量最多的某上建總段為例:

1)上建總段精度控制

(1)上建總段總組合攏口定位

在上建總組階段,控制搭載合攏口整體精度狀態,保證總組完工后搭載口的精度尺寸滿足要求。

(2)上建層高把控

在總組過程中,保證每一層的層高,確保內裝空間滿足要求。

(3)總段完工數據測量分析與總段吊裝加強

為保證總段整體狀態,總組完工后測量分析整體狀態,為分析模擬余量做好準備。計算評估總段受力狀況,增加總段吊裝加強避免調轉變形。

2)上殼體上甲板狀態把控

(1)上殼體搭載控制

為保證上建搭載吊裝狀態,上殼體搭載吊裝時控制上甲板水平與總段合攏縫搭載對位,保證上殼體與上建交接合攏口的精度狀況。

(2)上殼體上甲板結構檢查線與設備位置定位

上建吊裝前,在上殼體上甲板上勘劃壁板結構檢查線和設備固定定位線,保證設備提前進艙搭載后結構裝配對位。

(3)上殼體上甲板數據測量分析

上建搭載前,對上殼體進行整體數據測量,分析三維數據,了解上殼體搭載后的整體狀態。

3)數據的分析與擬合

(1)狀態分析

對上建總段三維狀態進行測量分析,上殼體三維數據測量分析。搭載前預修余量的兩側合攏口進行分析評估,預估搭載后問題確定處理方案。

(2)分析擬合

使用M3精度分析軟件對上建總段與上殼體甲板數據進行三維匹配,對比三維數據分析端口余量,出具適用現場的余量修割圖紙。

4)合攏口余量修割

上建的下口余量整體修割,預留5 mm補償。使用半自動修割機修割余量和坡口,減少搭載二次修割量。

突出合攏口的結構與舾裝件提前拆卸貼裝,以排除搭載吊裝過程中的修割和影響。

6? ? 上建定位要點

1)上建搭載定位過程中,保證上建層高與結構對位。測量水密門高度符合標準規范。

2)調整搭載合攏口焊縫間隙,特殊位置使用拉泵等變形矯正設備進行處理。同時測量后續搭載合攏口,保證連續搭載合攏口符合模擬要求。

7? ? 結束語

經統計計算,可節約費用約63.435 萬元。通過實施以上方案,本廠首次成功實現了該型船的主船體全部總段預修后搭載,為后續主船體大型總段無地面支撐模擬搭載提供寶貴的經驗,同時達到降本、增效的目的。

參考文獻

[1] 中國造船質量標準[S]. 北京:中國質檢出版社,2016.

[2] 工程測量規范[S]. 北京:中國計劃出版社,2008.

作者簡介:劉東釗(1986- ),男,工程師。主要從事船舶與海洋工程精度控制和質量管理工作。

收稿日期:2022-11-28