770 MPa級(jí)調(diào)質(zhì)鑄鋼液態(tài)金屬致脆失效原因及相應(yīng)防護(hù)對(duì)策

楊永強(qiáng),馬曉健,王 鵬,劉露芊,鄭春雷

(1.久益環(huán)球(天津)裝備制造有限公司,天津 300308;2.唐山開(kāi)元自動(dòng)焊接裝備有限公司,唐山 063000;3.燕山大學(xué),秦皇島 066004)

調(diào)質(zhì)鑄鋼的碳含量通常為0.3%~0.6%(質(zhì)量分?jǐn)?shù)),具有較好的綜合力學(xué)性能,在保持較高強(qiáng)度和剛度的同時(shí)又具有較好的塑韌性,因此,該類(lèi)鋼廣泛用于制作各類(lèi)機(jī)械結(jié)構(gòu)件。金屬材料在大氣、海水、土壤等環(huán)境中使用時(shí),均會(huì)發(fā)生不同程度的腐蝕,據(jù)統(tǒng)計(jì),全世界每年因環(huán)境腐蝕的鋼鐵材料約占鋼鐵產(chǎn)量的1/3。為了延長(zhǎng)鋼鐵材料的使用壽命,鋼鐵材料的防腐蝕技術(shù)一直受到研究者們的關(guān)注。調(diào)質(zhì)鑄鋼在實(shí)際使用過(guò)程中會(huì)面臨腐蝕,為了減緩調(diào)質(zhì)鑄鋼的腐蝕,研究者們進(jìn)行了多方面工作。對(duì)于鋼鐵材料,熱浸鋅是目前最高效經(jīng)濟(jì)的防腐蝕手段,其原理是將工件放入熔融狀態(tài)的鋅池中,使得工件表面獲得均勻致密的鋅層,從而實(shí)現(xiàn)表面防護(hù)的目的。然而,人們發(fā)現(xiàn)在熱鍍鋅過(guò)程中鋼結(jié)構(gòu)會(huì)出現(xiàn)失效或開(kāi)裂,20世紀(jì)80年代,日本學(xué)者對(duì)熱浸鋅導(dǎo)致的開(kāi)裂問(wèn)題進(jìn)行了科學(xué)研究,20世紀(jì)90年代以后,為了控制鋅層厚度,在鋅槽里加入1%(質(zhì)量分?jǐn)?shù))錫,這就導(dǎo)致開(kāi)裂問(wèn)題頻繁發(fā)生[1],尤其是在高強(qiáng)度螺栓和汽車(chē)板的熱鍍鋅過(guò)程中[2-4]。熱浸鋅出現(xiàn)的金屬開(kāi)裂現(xiàn)象屬于液態(tài)金屬致脆(LMIE),LMIE指當(dāng)某一承載金屬構(gòu)件接觸某一液態(tài)金屬后,其本身產(chǎn)生脆性斷裂,由這種現(xiàn)象產(chǎn)生的裂紋也被稱(chēng)為液態(tài)金屬輔助裂紋(LMAC)或液態(tài)金屬誘導(dǎo)裂紋(LMIC),這種裂紋有以下特性[5-7]:(1) 通常是沿晶界裂紋,極個(gè)別為穿晶裂紋;(2) 裂紋易在熱加工過(guò)程中產(chǎn)生,如焊接、熱浸鋅和熱成型等過(guò)程中;(3) 裂紋內(nèi)部滲進(jìn)液態(tài)金屬。

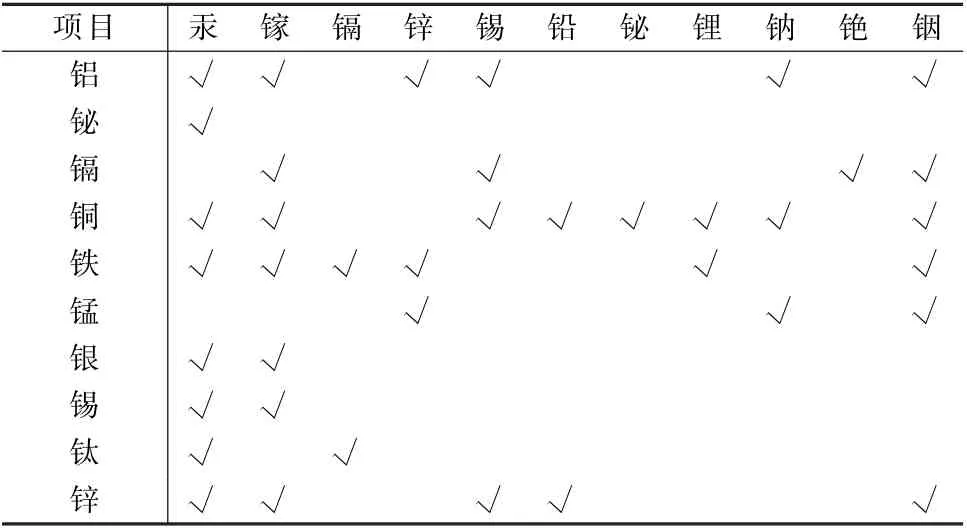

如果固體金屬和液態(tài)金屬之間可以形成高熔點(diǎn)的金屬間化合物或彼此之間高度互溶,液態(tài)金屬致脆現(xiàn)象就不會(huì)發(fā)生,只有特定的液體/固體金屬組合才可能出現(xiàn)液態(tài)金屬致脆現(xiàn)象[8-11],見(jiàn)表1。

表1 易發(fā)生液態(tài)金屬致脆的液體/固體金屬組合Tab.1 Liquid/solid metal combinations prone to liquid metal embrittlement

目前,高強(qiáng)度調(diào)質(zhì)鑄鋼的液態(tài)金屬致脆實(shí)例鮮見(jiàn)報(bào)道,因此,筆者針對(duì)某一高強(qiáng)度調(diào)質(zhì)鑄鋼在熱浸鋅過(guò)程中產(chǎn)生的液態(tài)金屬裂紋進(jìn)行研究分析。

1 試 驗(yàn)

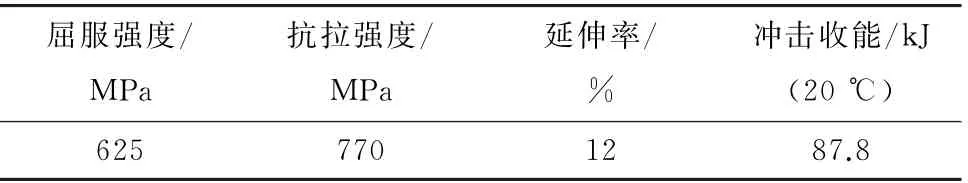

試驗(yàn)材料為某工字鑄鋼工件,尺寸為1 000 mm×1 000 mm×3 000 mm,其中:翼緣板厚150 mm、腹板厚100 mm,化學(xué)成分如表2所示,其熱處理工藝如下,830℃保溫2 h,淬火,然后660℃回火4 h,該鑄鋼工件經(jīng)過(guò)該調(diào)質(zhì)處理后的力學(xué)性能見(jiàn)表3。

表2 鑄鋼工件的化學(xué)成分Tab.2 Chemical composition of the sample

表3 試樣的力學(xué)性能Tab.3 Mechanical properties of the sample

熱浸鋅時(shí),鋅槽溫度為560℃,試樣直接由室溫浸入鋅槽中,在修補(bǔ)破損鋅層時(shí),發(fā)現(xiàn)疑似裂紋,把鋅層打磨干凈后,采用磁粉檢測(cè)發(fā)現(xiàn)大量表面裂紋,見(jiàn)圖1。

圖1 鋅層打磨后試樣表面的裂紋形貌Fig.1 Crack morphology on the surface of the sample after polishing the zinc layer

在進(jìn)行熱浸鋅之前,磁粉檢測(cè)確認(rèn)該試樣表面無(wú)裂紋,因此這些裂紋是在熱浸鋅過(guò)程中產(chǎn)生的。鑄鋼工件表面機(jī)加工磨去3 mm 后,磁粉檢測(cè)發(fā)現(xiàn)裂紋依然存在,但滲透檢測(cè)卻未見(jiàn)裂紋痕跡,這說(shuō)明裂紋內(nèi)部有填充物,導(dǎo)致滲透劑無(wú)法滲入到裂紋內(nèi)部。

以該鑄鋼工件熱浸鋅后開(kāi)裂部位為研究對(duì)象,利用倒置金相顯微鏡AXOVIOVERT 200MAT型、日立熱場(chǎng)發(fā)射掃描電子顯微鏡SU5000型(配備EDAX 能譜)等,對(duì)開(kāi)裂部位的顯微組織、裂紋形貌及裂紋填充物成分進(jìn)行進(jìn)一步研究。

2 結(jié)果與討論

2.1 顯微組織

由圖2可見(jiàn):開(kāi)裂試樣中的鐵素體呈等軸狀,鐵素體基體內(nèi)分布著細(xì)粒狀碳化物,試樣組織為典型的回火索氏體。

圖2 試樣的顯微組織Fig.2 Microstructure of the sample

2.2 宏觀形貌

由圖3可見(jiàn):試樣表面存在兩條寬度分別約為50μm 和5μm 的裂紋,且裂紋走向幾乎完全和晶界重合,屬于典型的沿晶斷裂。

圖3 裂紋橫斷面形貌Fig.3 Cross section morphology of cracks

2.3 掃描電鏡(SEM)形貌

由圖4可見(jiàn):裂紋明顯沿著晶界擴(kuò)展并且裂紋內(nèi)部富含鋅。裂紋處(圖4中方框位置)的能譜結(jié)果表明,裂紋填充物中的鋅含量較高,說(shuō)明在熱浸鋅過(guò)程中表面產(chǎn)生了裂紋,并且部分鋅滲入到了裂紋中,見(jiàn)圖5。

圖4 裂紋截面形貌以及成分分布Fig.4 Cross morphology of cracks(a)and composition(b)

圖5 裂紋處的能譜圖分析結(jié)果Fig.5 Analysis results of energy spectrum at the crack

液態(tài)金屬導(dǎo)致的沿晶開(kāi)裂主要有以下三階段:(1) 液態(tài)金屬鋅吸附于基體并浸濕基體晶界;(2) 在拉伸應(yīng)力的作用下,基體晶界開(kāi)裂;(3) 液態(tài)金屬流入開(kāi)裂晶界并繼續(xù)浸濕下一段晶界,晶界隨后開(kāi)裂。

根據(jù)液態(tài)金屬致脆的晶界擴(kuò)散模型,脆性原子在晶界上的應(yīng)力輔助晶界擴(kuò)散會(huì)使晶界變脆,從而產(chǎn)生斷裂。脆性原子在晶界的應(yīng)力輔助晶界擴(kuò)散早于裂紋萌生,晶界上的脆性原子一旦達(dá)到臨界值,裂紋就開(kāi)始萌生。如果晶界處的應(yīng)力足夠高,就會(huì)成為晶界裂紋形核的驅(qū)動(dòng)力,隨后會(huì)導(dǎo)致液態(tài)金屬沿著晶界滲透,并隨著裂紋的擴(kuò)展進(jìn)一步深入,液態(tài)金屬沿晶界滲透路徑如圖6所示。少量Zn在晶界擴(kuò)散可以形成一層薄α-Fe(Zn)相,從而導(dǎo)致變脆[12-13]。

圖6 液態(tài)金屬的沿晶滲透模型Fig.6 Transgranular infiltration model for liquid metals

2.4 討 論

BOZORGIAN 指出液態(tài)金屬致脆有三個(gè)成因[2]:(1) 易受影響的母材;(2) 母材周?chē)嬖谝簯B(tài)金屬;(3) 母 材表面有足夠的拉伸應(yīng)力。DIGIOVANNI指出了類(lèi)似的液態(tài)金屬致脆成因[14]:(1) 致脆的液態(tài)金屬必須直接接觸固態(tài)金屬;(2) 固態(tài)金屬要有敏感的微觀組織;(3) 固態(tài)金屬承受拉應(yīng)力。上述兩方的觀點(diǎn)存在一致性,以下將結(jié)合本鑄鋼工件進(jìn)行失效原因分析。

2.4.1 材料原因

日本標(biāo)準(zhǔn)JIS G3129-2018給出熱浸鋅裂紋敏感性指標(biāo)(XCEZ),可以評(píng)價(jià)鋼材在熱浸鋅過(guò)程中發(fā)生液態(tài)金屬致脆的概率,為避免發(fā)生裂紋,其上限值為0.44。計(jì)算公式見(jiàn)式(1)

將表2中化學(xué)成分代入式(1),得出本案例鑄鋼工件的XCEZ為0.61,屬于易受液態(tài)金屬致脆的鋼種。

IGNATIUS和CARPIO 分別指出屈服強(qiáng)度大于500 MPa,抗拉強(qiáng)度大于650 MPa的鋼材容易產(chǎn)生液態(tài)金屬致脆[1,5],從表3 也可得出本案例鑄鋼工件符合易產(chǎn)生液態(tài)金屬致脆。

2.4.2 母材應(yīng)力狀態(tài)

本案例中鑄鋼工件鑄造完成后,因本身內(nèi)壁薄厚不均勻,工件內(nèi)部存在殘余鑄造應(yīng)力,經(jīng)調(diào)質(zhì)處理后,鑄鋼表面存在熱處理應(yīng)力。一般情況下鑄造應(yīng)力以及熱處理應(yīng)力都是拉應(yīng)力,因此,鑄鋼母材在熱浸鋅之前就存在一定的殘余拉應(yīng)力。在熱浸鋅時(shí),熔融狀態(tài)鋅液溫度為520℃,而鑄鋼工件為室溫狀態(tài),當(dāng)兩者接觸,由于溫度差異較大,也很容易產(chǎn)生熱拉應(yīng)力,因此在未采取合適處理措施的條件下,鑄鋼很容易發(fā)生液態(tài)金屬致脆。

本案例中鑄鋼工件完全符合形成液態(tài)金屬致脆的三個(gè)必要條件,該裂紋屬于液態(tài)金屬誘導(dǎo)裂紋。

3 防護(hù)對(duì)策

3.1 熱浸鋅工藝

經(jīng)調(diào)查,本案例鋅槽的溫度為520℃,且熱浸鋅前工件并未進(jìn)行預(yù)熱處理。文獻(xiàn)[2]指出,當(dāng)鋅槽溫度為450℃時(shí),提前預(yù)熱工件至250℃,可以極大地降低工件產(chǎn)生裂紋的傾向。熱鍍鋅液的最佳溫度為450~460℃,溫度偏高會(huì)增加能量消耗,加快鋼質(zhì)鋅鍋的腐蝕,使工件表面形成鋅渣和鋅灰,影響鍍鋅層質(zhì)量;溫度偏低會(huì)降低鋅鍋內(nèi)鋅液發(fā)流動(dòng)性,使工件表面鋅層薄厚不一,局部會(huì)產(chǎn)生漏鍍鋅。因此,對(duì)于高強(qiáng)度,厚且大截面構(gòu)件,一定要進(jìn)行250℃預(yù)熱后再進(jìn)行熱浸鋅處理,以減少厚且大截面構(gòu)件與鋅液溫差產(chǎn)生的拉應(yīng)力。

3.2 涂裝體系選擇

屈服強(qiáng)度500 MPa以上的高強(qiáng)度鋼材,容易產(chǎn)生液態(tài)金屬致脆現(xiàn)象,對(duì)于這些鋼材不建議選用熱浸鋅作為防護(hù)方式。

3.3 焊接加工

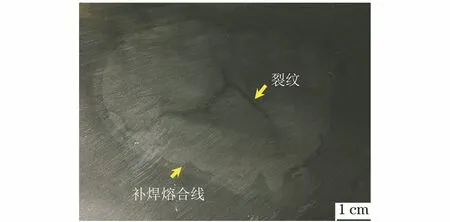

焊后需要熱浸鋅的工件,應(yīng)當(dāng)采取必要的消應(yīng)力處理,以降低工件表面的拉應(yīng)力,防止熱浸鋅過(guò)程產(chǎn)生的液態(tài)金屬裂紋。本案例中鑄鋼工件補(bǔ)焊位置在熱浸鋅之后發(fā)現(xiàn)開(kāi)裂,如圖7所示。工件表面經(jīng)打磨后,用4%(體積分?jǐn)?shù))硝酸酒精擦洗,發(fā)現(xiàn)在補(bǔ)焊部位(圓形區(qū)域)出現(xiàn)三條交叉裂紋。

圖7 補(bǔ)焊位置在熱浸鋅后開(kāi)裂Fig.7 Cracking at the repair welding position of the sample

對(duì)于熱浸鋅后需要焊接的工件,需把鋅層打磨干凈,這是因?yàn)楹附雍蟮娜鄢販囟雀哂阡\的熔化溫度,鋅揮發(fā)會(huì)影響操作人員身體健康,在焊接熱和應(yīng)力的雙重作用下,還會(huì)在熔合線附近生成液態(tài)金屬裂紋。此外,焊前火焰預(yù)熱也會(huì)對(duì)鋅層產(chǎn)生局部熔化,從而使工件產(chǎn)生液態(tài)金屬裂紋的傾向。

3.4 彎曲成型

變形后需要熱浸鋅的工件,在變形時(shí)要對(duì)彎曲面進(jìn)行加熱,以減少工件表面的拉伸應(yīng)力。文獻(xiàn)[15]指出,屈服強(qiáng)度為235 MPa的鋼材在冷成型后,會(huì)在彎曲面形成液態(tài)金屬裂紋。所以不論鋼材強(qiáng)度如何,經(jīng)冷變形后該鋼材均有極大的液態(tài)金屬致脆傾向。

3.5 服役環(huán)境

一般認(rèn)為[16-17],當(dāng)工件的實(shí)際服役環(huán)境溫度達(dá)到表面鍍層金屬熔點(diǎn)溫度的1/2~2/3時(shí),低熔點(diǎn)金屬處于一定的熱激活狀態(tài),會(huì)與基體元素相互擴(kuò)散發(fā)生化學(xué)吸附,晶界存在雜質(zhì)元素富集和沿晶界析出的脆性第二相粒子,在一定的應(yīng)力作用下,低熔點(diǎn)金屬會(huì)沿著晶界滲入到基體內(nèi)部致其脆化。所以熱浸鋅工件的服役溫度應(yīng)盡可能低于200℃。

4 結(jié)束語(yǔ)

對(duì)高強(qiáng)度鑄鋼工件,尤其是厚且大截面工件進(jìn)行熱浸鋅時(shí),很容易產(chǎn)生液態(tài)金屬致脆,使工件產(chǎn)生較深的沿晶裂紋。針對(duì)此情況,應(yīng)該盡量消除內(nèi)部殘余拉應(yīng)力;在熱浸鋅過(guò)程時(shí),有必要控制合適的鋅液溫度,并對(duì)工件進(jìn)行必要的鍍前預(yù)熱;在焊接成型時(shí),需要把表面鍍層打磨干凈,防止生成液態(tài)金屬裂紋。高強(qiáng)度鑄鋼工件在制造或服役過(guò)程中會(huì)與致脆液態(tài)金屬接觸,為保障工件質(zhì)量和使用壽命,要采取合理的工藝措施,以避免產(chǎn)生液態(tài)金屬致脆。