0Cr18Ni9不銹鋼鈑金件的銹蝕防護工藝

張洪濤,徐俊輝,王 翀

(陜西飛機工業(yè)有限責任公司,漢中 723213)

0Cr18Ni9不銹鋼半圓零件在深落壓成型過程中,需熱處理軟化,再進行鈑金成型,這會造成零件表面氧化皮較重,呈黑灰色。零件在周轉(zhuǎn)、裝配、裝機使用過程中會出現(xiàn)不同程度的銹蝕,導致大批產(chǎn)品報廢。因此,需對該類零件的加工過程開展技術研究并制定銹蝕防護改進措施。

0Cr18Ni9不銹鋼是一種奧氏體不銹鋼,含有3%(質(zhì)量分數(shù),下同)~8%鐵素體,Cr、Ni含量較高,具有優(yōu)良的抗氧化性能、耐蝕性、塑韌性和冷熱加工性能[1-3]。合金元素Cr對不銹鋼的耐蝕性起到了決定作用,隨著Cr含量的提高,試樣表面會產(chǎn)生一層致密的富鉻氧化物膜,該氧化膜將阻止金屬的離子化而起到鈍化作用[4]。由于經(jīng)熱處理的鈑金零件表面氧化增碳嚴重,無法形成鈍化膜,因此不銹鋼鈑金零件表面質(zhì)量差,零件在使用過程中會出現(xiàn)不同程度的銹蝕[5-7]。基于此,筆者針對該類零件的加工過程制定腐蝕防護工藝措施,去除因熱處理形成的不銹鋼氧化層,促進鈍化膜形成,以期提高不銹鋼鈑金件的耐蝕性。

1 試 驗

1.1 試 樣

1.1.1 基材試樣

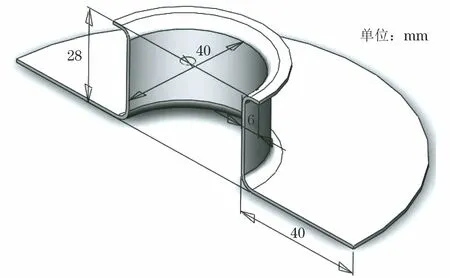

試樣由厚1 mm 的0Cr18Ni9不銹鋼板經(jīng)過沖壓、熱處理、再沖壓等工序加工而成,形狀與尺寸如圖1所示,化學成分符合GB/T 4239-1991《不銹鋼和耐熱鋼冷軋鋼帶》 的技術要求(見表1)。

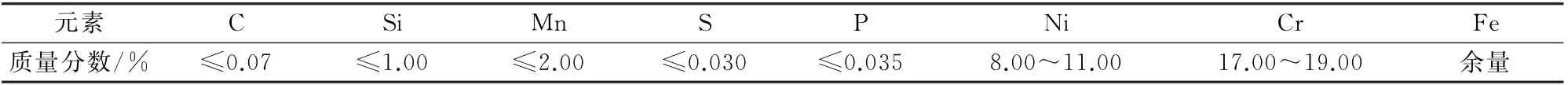

表1 試樣的化學成分Tab.1 Chemical composition of the sample

圖1 試樣的形狀及尺寸Fig.1 Shape and size of the sample

試樣的加工流程為:不銹鋼板材下料→鈑金預沖壓20 mm→淬火→沖壓26 mm→翻邊→切割→交檢。

1.1.2 鈍化處理

不銹鋼表面結構致密的鈍化膜主要由Cr O3和Cr2O3等氧化物構成,這使不銹鋼具有良好的耐蝕性。鈍化膜的保護性取決于金屬基面上的反應產(chǎn)物,熱處理過程會破壞試樣表面的鈍化膜,且鈍化膜在自然環(huán)境中的生長較慢,基體易產(chǎn)生銹蝕,而采用專門的化學溶液鈍化可加速鈍化膜的產(chǎn)生。采用由硝酸(360 g/L)、金屬氧化物(≤5 g/L)等配制的鈍化溶液對試樣進行鈍化處理。鈍化溫度為室溫,鈍化時間為120 min。

1.1.3 磁力拋光

磁力拋光是由高速旋轉(zhuǎn)的磁場引導容器內(nèi)磁針在拋光介質(zhì)中高頻撞擊工件,鋼針與工件全方位、多角度研磨,在不傷及工件表面且不影響工件尺寸精度的前提下,使工件達到拋光效果。選用P8350Y 型拋光機型,拋光頻率為30 Hz,磁場正反轉(zhuǎn)周期為5 min。選用的拋光鋼針直徑為0.8 mm,長12 mm,拋光針質(zhì)量為2 kg。拋光介質(zhì)由自來水、拋光劑和清洗劑混合而成,其中自來水、拋光劑、清洗劑體積比為50 L∶500 m L∶250 m L。試樣拋光后表面用白布蘸取丙酮擦拭打磨,使表面無黑色污物。

1.2 試驗方法

為了研究不同處理措施對試樣表面的腐蝕防護效果,制定了3種防護措施,見表2。通過增加試樣表面粗糙度、促進鈍化膜形成,以提升其耐蝕性。通過96 h 鹽霧試驗,對比了銹蝕防護措施的具體效果,并確定了最優(yōu)工藝組合方案。

按GJB 150.11 A—2009《軍用裝備實驗室環(huán)境試驗方法 第11部分:鹽霧試驗》 開展中性鹽霧試驗,試驗周期為96 h。若經(jīng)過96 h中性鹽霧試驗后,試樣表面銹蝕跡象不明顯,則延長鹽霧試驗時間,直至試樣表面發(fā)現(xiàn)明顯銹蝕跡象。鹽溶液采用5%(質(zhì)量分數(shù))NaCl溶液,噴霧階段試驗溫度為35℃,采用干濕交替方法具有更大的潛在破壞性,因此鹽霧試驗為24 h噴鹽霧和24 h干燥交替,共96 h。

2 結果與討論

2.1 試樣的表面形貌

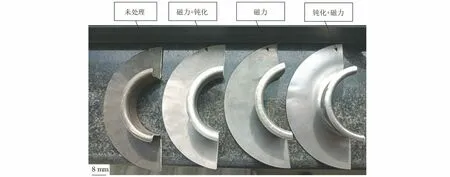

由圖2可見:未經(jīng)過任何處理的1號試樣表面呈黑灰色,表面粗糙,光澤暗淡;2 號試樣(磁力拋光)表面呈暗灰色,表面光滑,光澤暗淡;3 號試樣(磁力拋光+鈍化處理)表面呈銀白色,表面粗糙,呈亞光;4號試樣(鈍化處理+磁力拋光)表面呈銀白色,表面光滑,具有金屬光澤,且光澤明亮。

圖2 未處理試樣及經(jīng)過不同措施處理后試樣的表面形貌Fig.2 Surface morphology of untreated samples and samples treated with different measures

圖3 幾種試樣經(jīng)過96 h鹽霧試驗后的表面形貌Fig.3 Surface morphology of several samples after 96 hours of salt spray test

2.2 鹽霧腐蝕形貌

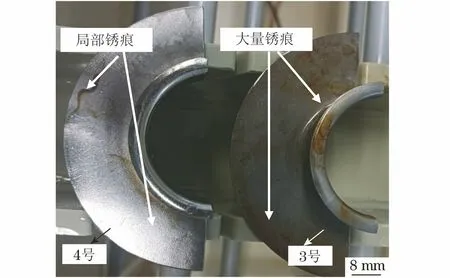

對3號和4號試樣開展了960 h鹽霧試驗。由圖4可見:經(jīng)過960 h鹽霧試驗后,采用鈍化處理+磁力拋光措施的4號試樣表面僅出現(xiàn)了局部點腐蝕,整體表面光亮,這表明,與其他試樣相比,4號試樣具有最優(yōu)的耐蝕性。

圖4 經(jīng)過960 h鹽霧試驗后3號和4號試樣的表面形貌Fig.4 After 960 hours of salt spray test,surface morphology of samples 3 and 4

由圖3可見:經(jīng)過96 h鹽霧試驗后,1號和2號試樣表面出現(xiàn)了嚴重的銹蝕,3號試樣表面僅出現(xiàn)了局部點腐蝕,4號試樣(鈍化處理+磁力拋光)表面未出現(xiàn)腐蝕。

2.3 討 論

不銹鋼經(jīng)過熱處理后會出現(xiàn)黑色氧化皮,氧化皮薄厚不均,這會導致基體金屬表面粗糙、不均勻,且出現(xiàn)麻點,僅采用磁力拋光或機械打磨,難以徹底清除凹陷、麻點處氧化皮,導致磁力拋光后零件表面暗黑、不光亮。采用酸洗鈍化可徹底清除表面凹陷、麻點處的氧化皮,但熱處理后零件表面粗糙,不利于鈍化膜形成。工件酸洗鈍化后再進行磁力拋光,不僅可以徹底清除厚重氧化皮,還可使不銹鋼表面光滑,易于快速形成鈍化膜,避免產(chǎn)生二次氧化銹蝕,從而提高不銹鋼零件表面的耐蝕性。

3 結 論

(1) 未處理和僅采用磁力拋光處理的試樣經(jīng)過96 h 鹽霧試驗后,表面發(fā)生嚴重腐蝕,經(jīng)磁力拋光+鈍化處理的試樣經(jīng)96 h鹽霧試驗后,表面發(fā)生局部點腐蝕,而經(jīng)鈍化處理+磁力拋光的試樣經(jīng)96 h鹽霧試驗后,表面未出現(xiàn)腐蝕,延長試驗時間至960 h,表面僅出現(xiàn)局部銹蝕,依然光亮。

(2) 磁力拋光再酸洗鈍化僅可清除熱處理零件表面凹陷、麻點處的氧化皮,但零件表面粗糙,不利于鈍化膜形成。酸洗鈍化后再磁力拋光,不僅可以徹底清除厚重氧化皮,也可使不銹鋼表面光滑,易于快速形成鈍化膜,耐鹽霧時間是磁力拋光+鈍化試樣的10倍。