大直徑卷筒分體人字齒裝配方法

劉艷芳 李靜宇 張杰義 宋 偉

河南衛華重型機械股份有限公司 新鄉 453400

0 引言

隨著起重機行業的不斷發展,非標結構件逐漸增多,對卷筒等主要結構件的制造要求也逐漸提高。卷筒是橋門式起重機重要的構件,承載了起重物體所有載荷和吊鉤、吊具及小車的自重,并傳遞給小車、主梁等結構件,是起重機的核心關鍵部件之一[1]。由于卷筒工作時不僅要承載起重機上百噸的提升載荷,而且要承受較大的沖擊載荷[2]。因此,對卷筒的加工質量及裝配質量要求較高,裝配質量的好壞影響著卷筒的使用壽命及正常運行。

普通卷筒長度短、直徑小,裝配過程中主要是軸承座與卷筒進行裝配,較普通卷筒復雜的是單齒輪、軸承座與卷筒進行裝配,且齒輪為直齒齒輪,裝配完成后齒輪精度易調整,過程簡單易操作。本文所述卷筒是上小車起升絞車裝配中的關鍵部件,卷筒直徑及質量較大,與卷筒進行裝配的齒輪為分體的斜齒輪,且2個齒輪旋向不同,分別為左旋齒輪與右旋齒輪,卷筒裝配時不僅要考慮其自重,且要考慮裝配完成后分體人字齒的裝配精度調整及大齒輪與小齒輪工作時的嚙合情況,裝配要求復雜。由于現有的設備不能實現卷筒與分體人字齒輪的裝配以及裝配后齒輪精度的調整,且傳統小直徑卷筒的加工及裝配方法不能在適用于現在大直徑、裝配要求復雜的卷筒,故必須設計工裝、進行靜平衡試驗以完成大直徑卷筒齒圈的裝配及精度的調整。

1 大直徑卷筒結構分析

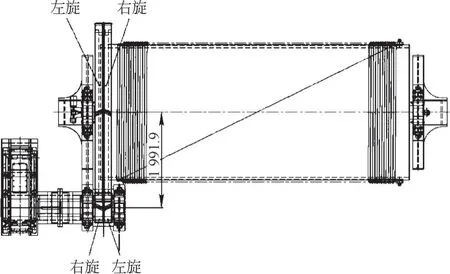

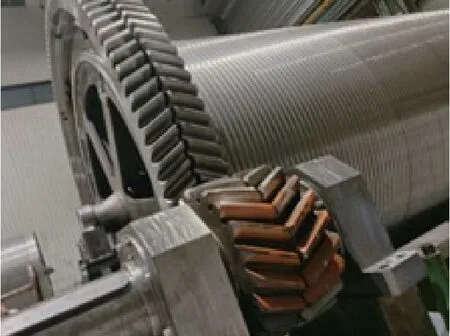

本文所述卷筒大小齒輪裝配示意圖如圖1所示,卷筒質量大(達32 t)、直徑大(近4 m)。受卷筒工作性質的影響,該卷筒裝配不僅包括對軸承座進行裝配,還需要對2個分體大齒圈進行裝配,分別是左旋的外齒圈及右旋內齒圈,裝配完成后要對2齒輪的同心度及齒形跳動等進行檢驗。

圖1 大小齒輪裝配示意圖

大齒輪與小齒輪裝配完成后齒輪一直處于嚙合狀態,卷筒工作時主要通過減速機帶動齒輪軸旋轉實現卷筒的升降功能。卷筒裝配前法蘭板已與卷筒軸組焊完成并焊接至卷筒上,由于卷筒自重及直徑的影響,導致卷筒裝配工作變得復雜,卷筒裝配順序流程圖如圖2所示。裝配難點主要在于分體人字齒與卷筒的裝配、分體人字齒精度的調整及大小齒輪嚙合間隙的調整,由于裝配過程較復雜且要求較高,故必須依靠工裝。

圖2 卷筒裝配順序流程圖

2 卷筒裝配方案優化

為提升卷筒裝配精度及裝配質量,準確、高效地完成卷筒的裝配,針對卷筒結構特點,確定了最優的裝配方案,主要通過試驗、工裝等提升卷筒的裝配效率,縮短裝配時間。

由于卷筒及齒圈(見圖3)直徑較大,裝配完成后還需要對2齒圈齒形的跳動、2齒圈的同心度等進行檢驗,加大了裝配難度。為了保證卷筒裝配過程中齒輪及工裝不接觸底面,設計卷筒滾輪架支撐工裝、假軸承座工裝,設計吊環裝配工裝方便齒輪吊裝,設計了角度檢測樣板工裝對齒圈精度進行檢驗。

圖3 齒圈零件示意圖

2.1 靜平衡試驗優化

由于卷筒材料不均勻、零件外形的誤差、加工誤差及零部件結構形狀局部不對稱等原因[3],導致卷筒在旋轉時產生不均勻的慣性力,增加軸承磨損風險。為保證卷筒組使用性能及卷筒裝配順利完成,在對卷筒進行裝配前需對卷筒進行靜平衡[4]試驗,靜平衡檢驗要求應符合

式中:P為檢測不平衡質量,[P]為不平衡質量的許用值。

其中,不平衡質量的許用值[P]的計算式為

式中:G為平衡等級要求,M為靜平衡試驗工件質量,N為試驗工件的最大轉速,R為工件最大旋轉半徑。

當檢測結果為P≤[P]時,則靜平衡試驗合格,無需在進行平衡施工。

此次卷筒靜平衡試驗在臥式支撐輥試驗工裝上進行,相比于普通卷筒靜平衡試驗,對試驗裝置進行了優化,設計了大直徑卷筒專用靜平衡試驗工裝,能支撐大直徑卷筒實現旋轉,試驗前卷筒裝配了鋼絲繩壓板、擋板和連接螺栓等,為了防止卷筒軸外圓面試驗過程出現壓傷,試驗前對兩側卷筒軸裝配了保護套。靜平衡試驗過程如下:

1)將臥式支撐輥試驗工裝平放在劃線平臺上,按卷筒長度擺放好工裝架,校平2支撐架,保證支撐輥平面度不大于0.02 mm/200 mm,校平2支撐輥軸線的同軸度不大于0.1 mm/1 m。

2)將卷筒吊放在支撐輥試驗工裝上,靜平衡試驗工裝示意圖如圖4所示,保證卷筒兩軸端與工裝滾輪貼合良好。旋轉卷筒,尋找卷筒平衡質量的方向,確定應加重配重塊的位置,將卷筒往復轉動若干次,則重的一側必然垂直向下,如數次的結果均一致,則下方即為卷筒平衡質量的位置,定位此點位置,此點的對稱方向便為試加平衡質量的位置。

圖4 靜平衡試驗工裝示意圖

3)在試加平衡質量的位置點用夾裝工具將被試稱重的配重塊逐量添加,直至卷筒旋轉到任何一個角度均可自然的止步,即可滿足平衡要求。調整合格后,在卷筒內壁對應位置焊接相應質量的配重塊。

2.2 分體人字齒裝配

為保證裝配精度,對齒圈裝配前需要對零部件的主要配合尺寸進行復檢,標記公差進行分組,選擇配合公差接近的卷筒、左右旋齒輪進行裝配;零部件在裝配前不得有氧化皮、油污等,各潤滑處裝配前必須清理干凈,保證油路暢通;由于齒輪為外來件,在進行裝配前要將齒輪銹蝕部位打磨干凈,齒面部分使用砂紙打磨,為保證齒輪精度,嚴禁使用角磨機,裝配前應將齒輪清洗干凈,齒面不得出現鐵屑等雜物影響后期嚙合精度;預先將所用支撐工裝按照卷筒尺寸位置擺放在平整開闊無沉降的地面,并劃線做好標記,提前準備好所用吊帶等吊裝用具等。

2.2.1 內齒圈裝配

齒圈與法蘭進行裝配時,需用螺栓進行連接,為了解決齒圈與法蘭裝配的問題,需要在法蘭上加工工藝孔,將滾輪架工裝一左一右放置在平整的地面上,將卷筒支起一定高度,在落地鏜床上鉆工藝孔,方便與齒輪進行裝配。工裝吊起齒輪與法蘭裝配完成后,對齒輪與卷筒法蘭的徑向間隙進行調整,結果需要滿足設計最大間隙0.51 mm、最小間隙0.07 mm。

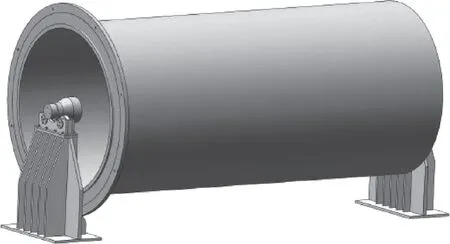

內外齒圈在與法蘭進行裝配時,先對內齒圈進行裝配,內齒圈裝配較復雜,不僅要保證裝配過程中齒圈不接觸地面,且要保證裝配時齒圈不能磕碰繩槽、損壞齒型。為了保證裝配過程中卷筒的穩定,在法蘭卷筒軸端安裝假軸承座、軸端擋板及軸承座底架,裝配時以支撐卷筒。由于齒圈為外來件,在裝配前對分體人字齒圈預鉆8個M30的螺紋工藝孔,方便吊環裝配工裝吊起齒輪進行裝配,工裝由兩半拼成整圓,便于拆卸,工裝下部凸臺套入大齒輪臺階孔之后,擰緊4個均布的M30裝配螺栓,將鋼絲繩卸扣安裝在上部吊耳上,工裝吊起大齒圈(見圖5)與卷筒裝配。

圖5 工裝吊裝大齒圈

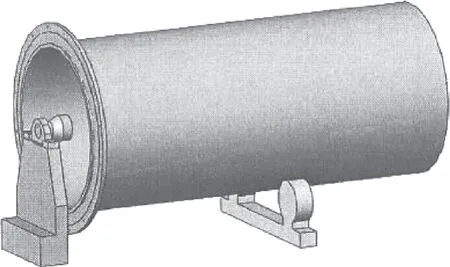

內齒圈進行裝配時移去右端滾輪架,工裝吊起大齒輪與工裝組件,從右端套入卷筒,套入一端距離后,重新用右端滾輪架支撐,此時,卷筒以左端的假軸承座及底架支撐,右端以卷筒滾輪架支撐,軸承座及底座裝配如圖6所示。齒輪及工裝在卷筒中間,吊起齒輪工裝套入法蘭上部,從法蘭左側插入M30的螺栓4個與齒圈預鉆孔連接,調整法蘭與大齒輪間隙,利用塞尺檢測上下、左右間隙一致,合格后擰緊螺栓。

圖6 軸承座及底座裝配示意圖

此時拆下齒輪工裝2半連接螺栓,下半部從卷筒下部放平之后吊出,上半部通過鋼絲繩穿入吊耳從上部吊出。在內齒輪工裝安裝面裝配4個M24的螺栓并擰緊,并依次拆下法蘭左側4個M30螺栓,卷筒重新使用2個滾輪架支撐,拆去左端假軸承座及底座,為外齒圈裝配做準備。

2.2.2 外齒圈裝配

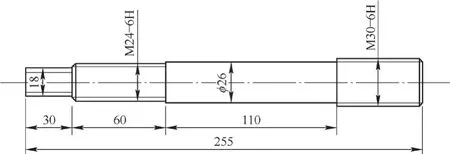

對外齒圈進行安裝時,工裝的拆卸成為了外齒圈裝配時的難點問題,為了解決外齒圈裝配問題,設計了異形螺桿(見圖7),方便外齒圈的裝配及吊環裝配工裝的拆卸。

圖7 異形螺桿零件圖

吊起齒輪工裝與外齒輪組件,套入法蘭外側上部,從內齒輪外側將準備好的4個異形螺桿及M24螺母與大齒輪預鉆孔連接,預緊固后調整外部大齒輪與法蘭間隙,并在檢測孔處用塞尺檢測上下、左右間隙一致,經檢驗后擰緊螺栓。拆去齒輪外部工裝后,在外齒輪外側裝配4個M24螺栓,拆下4個異形螺桿及螺母,之后便可對齒輪精度進行調整,在吊裝過程中應保護繩槽、齒型及其他加工面。

2.3 齒圈精度調整

為保證2齒圈的同軸度及齒形的跳動合格,在裝配完成后需要對2齒圈的精度進行調整,以保證大小齒輪工作時完全嚙合。采用角度檢測樣板工裝對齒輪裝配情況進行檢測,調整外齒圈齒面與內齒圈齒面螺旋角頂點在法蘭中間重合,用角度檢測樣板放在2齒輪分度圓位置處,并通過螺釘、螺母調整到分度圓位置,用塞尺測樣板兩側間隙,保證2齒輪的樣板四邊間隙一致,偏差小于0.1 mm,角度檢測板檢測齒輪精度如圖8所示。利用百分表測量2齒形的徑向跳動及2齒圈的同心度,經測量,齒形徑向跳動0.25 mm,2齒圈同心度值0.05 mm,滿足齒圈精度要求。

圖8 角度檢測板檢測齒輪精度

2.4 鉆孔加工說明

根據卷筒加工要求,需要對齒圈及法蘭在落地鏜上進行鉆孔,加工工藝孔前先對齒圈對正,之后利用角度檢測樣板和塞尺檢測人字齒精度及齒輪間隙符合要求。在落地鏜上利用滾輪架支撐卷筒,找正卷筒軸向水平、齒輪面垂直,編程走坐標,在未裝配螺栓的位置對稱鉆8個鉸孔定位,采用鉸制螺栓連接緊固,對稱拆下原裝配的M24工藝螺栓,鉆8個φ39 mm孔,走坐標,在未裝配螺栓的位置均布鉆小孔定位、擴孔,并鉆剩下的16個φ39 mm孔,采用螺栓連接,保證每個螺栓安裝預緊力345 kN,再次復檢裝配間隙和2齒輪螺旋角重合度合格。

3 大小齒輪嚙合間隙調整

齒輪嚙合[5]間隙過大,不僅會導致嚙合時齒輪出現滑動,加速齒輪的磨損,還會導致傳遞精度下降;間隙過小則會導致齒輪溫度升高、磨損加劇。為了保證大小齒輪能正常運行,根據卷筒工作及裝配方案的要求,需要對大小齒輪嚙合間隙調整。對大小齒輪嚙合間隙進行調整的主要目的在于保證卷筒工作系統的穩定性,防止齒輪工作時因為溫度升高、齒輪受力變形等發生齒輪的卡滯現象。由于2齒輪裝配完成后不能保證與卷筒完全同心,存在誤差,在軸承座與卷筒裝配之前需再次對卷筒進行靜平衡試驗,軸承座安裝完畢后,再對大小齒輪嚙合間隙進行調整。

小齒輪軸與分體小齒圈為外購部件,在對大小齒輪嚙合間隙調整前齒輪軸與小齒圈已裝配完畢,裝配時要求小齒輪內孔與齒輪軸符合配合要求、小齒輪夾角、裝配精度及齒輪圓跳動等符合技術要求。通過調整小齒輪端面與大齒輪端面平行,保證平面偏差符合圖紙要求,根據大小齒輪圖紙示意圖進行裝配時,要先保證大小齒輪水平測量中心距離1 971.9 mm。

大小齒輪嚙合間隙可以通過塞尺或壓鉛法進行測量[6,7],通過調整大小齒輪中心距,使齒側間隙大小發生變化,這不僅可以實現間隙值的調整,還可以檢驗分體人字齒的裝配精度。通過利用紅丹粉在齒面涂抹(見圖9),人工盤動減速機高速軸旋轉,檢測大小齒面結合精度,結果應保證經驗側隙值為0.6~0.72 mm,相對人字齒左右旋齒對稱偏差小于0.1 mm,若誤差不滿足要求,應及時進行調整,直到滿足驗收要求。

圖9 大小齒輪嚙合間隙調整示意圖

4 結語

卷筒與分體人字齒裝配過程中易出現齒形跳動不合格、裝配精度及大小齒輪嚙合間隙不達標等問題,加之卷筒自重大、直徑大,導致裝配難度過大。工裝的使用降低了制造成本、縮短了裝配周期,解決了首例大直徑卷筒分體人字齒的裝配及大小齒輪嚙合間隙調整問題。基于當前的加工工藝條件和工藝裝備,為大直徑卷筒的裝配提供了保障。

本文通過介紹大直徑卷筒的結構特點,對卷筒裝配方案進行了優化。設計的靜平衡試驗工裝,保證了卷筒旋轉時的穩定,為裝配作業的準確完成奠定了基礎,設計的吊環裝配工裝及分體人字齒精度檢測工裝,使卷筒與分體人字齒的裝配工作順利完成,裝配質量與精度也得到了有效保證,裝配效率提升了100%,降低了工人的勞動強度。此次卷筒與分體人字齒的裝配為后續卷筒裝配積累了經驗,同時也為以后結構相似卷筒的裝配提供了參考。